LED封装胶耐热性实验研究

2021-03-16林远彬

林远彬,秦 快,文 波

(佛山市国星光电股份有限公司,广东 佛山 528000)

引言

LED显示器件为了满足高可靠性,防磕碰,一般会使用环氧树脂作为封装胶,而环氧树脂在使用过程中,容易受到光照、氧、热等因素的影响而发生老化降解[1],其分子结构会发生相应的变化而生成某些生色或者发色基团,导致样品表面发生颜色的变化。通过观察样品的色差能够直观地反映出样品的老化程度,样品老化同时会伴随着LED器件光电参数的下降,从而影响LED器件的使用性能及使用寿命[2-4]。

温度对于环氧树脂的影响主要表现在温度的升高导致分子热运动加剧,低温以及高低温交变等导致环氧树脂产生内应力,从而使环氧树脂发生降解或交联,影响环氧树脂的粘结性能,寿命缩短[5-8]。

目前显示屏厂维修LED器件时一般使用热风枪的方法,其需要一定的高温和时间,长时间的高温容易使LED器件出现黄变老化现象。在LED器件后续使用过程中,显示屏存在外观和性能等差异。

因此,基于以上理论以及实际应用,本文设计实验对受热后的LED器件从外观颜色、光电参数、封装胶推力以及色差四方面进行实验分析,从而评估LED器件采用不同封装胶的耐热性差异,以期提供LED器件的维修参考。

1 实验过程

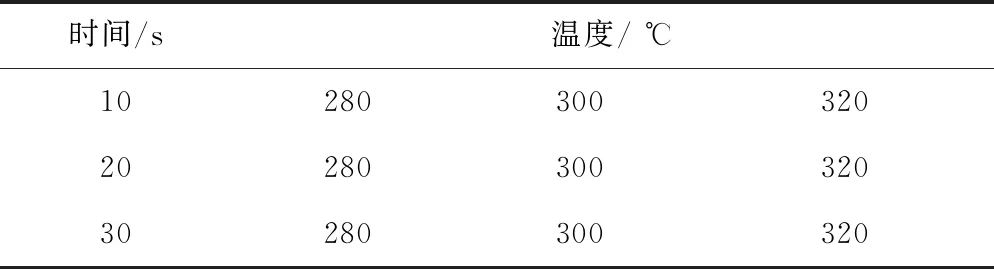

本实验首先对LED器件(封装胶:固态环氧、液态环氧、液态硅胶)的外观颜色、光电参数及树脂推力进行实验测试,然后将正品LED器件分别放置于180 ℃、350 ℃、400 ℃温度环境中,加热30s(见表1),最后将加热后的LED器件进行外观颜色、光电参数及树脂推力测试,对比其形貌及数值变化,从而评估出三种封装胶的耐热差异性。

表1 不同封装胶LED器件耐热性实验方案

2 结果与讨论

2.1 色差分析

对上述实验前后的样品进行加热烘烤,可观察到随着烘烤温度的升高,LED灯珠表面的封装胶颜色逐渐黄化,这是因为封装胶遇高温加热会发生老化降解,其分子结构会发生相应的变化而生成某些生色或者发色基团,导致样品表面发生颜色的变化[9-11]。具体结果如表2所示。

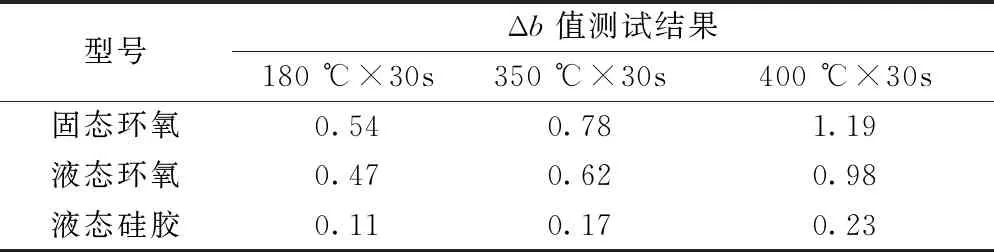

表2 不同封装胶LED器件加热后色差

进一步地,为了量化黄化程度,本实验通过分光测色仪对实验前后的LED灯珠进行色差测试,采用的是CIE1976L*a*b*均匀的色空间,其中b*则是代表黄蓝轴,在计算差值Δb时,当b*的差值为正值时,则待测物相比于标准物偏黄色;如果差值为负值,则待测物相比于标准物偏蓝色。具体测试结果如表3所示。

表3 不同封装胶LED器件加热后Δb值

通过实验数据,可知:固态环氧、液态环氧以及液态硅胶塑封LED器件经过加热烘烤后,灯珠表面均存在黄化现象,印证了上述图片信息,也进一步证明了LED器件加热后黄化是正常现象。同时分析表3数据可以判断出固态环氧与液态环氧塑封LED灯珠表面黄化程度相当,且均大于液态硅胶塑封LED器件表面的黄化现象,这是由于LED封装用有机硅材料的主要结构是Si—O—Si键,其键能较大,高达460 kJ/mol[12-14],而环氧树脂封装材料主要由C—O—C、C—C结构组成,其键能较低,仅为326 kJ/mol和332 kJ/mol,在高温(250 ℃)下非常容易降解,同时大部分LED环氧树脂还含有更容易氧化变色的苯氧基—C6H4—O,在高温下被氧化成苯醌或其他有颜色的不饱和小分子,因此硅树脂的耐黄变性能优于环氧树脂。

2.2 光电参数分析

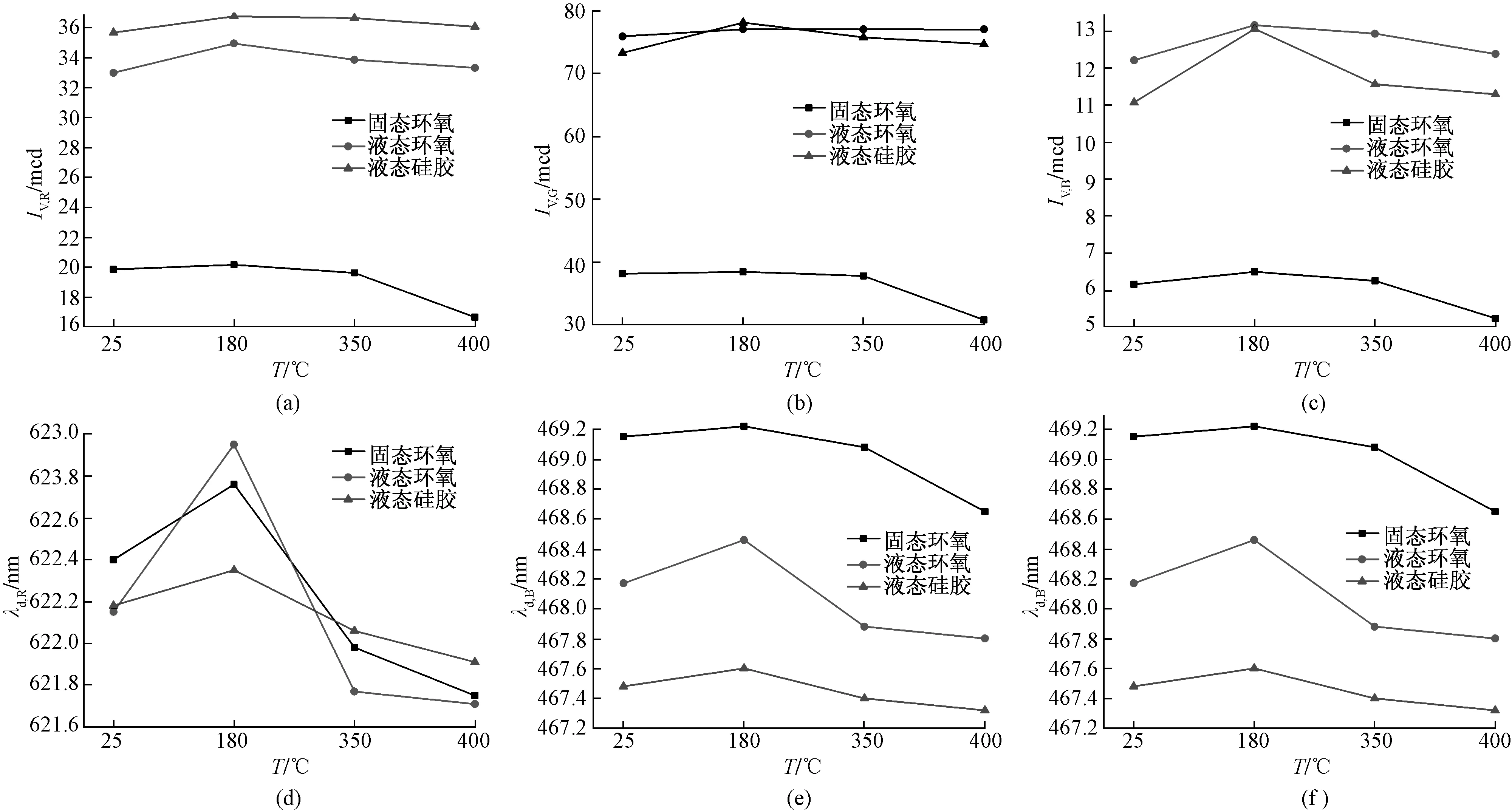

利用光电测试机对实验样品进行光强、波长的光电参数测试。结果显示,随着加热烘烤条件的改变,LED器件的光电参数均存在不同程度的变化,如表4所示。

表4 不同封装胶LED器件随加热条件改变的光参值

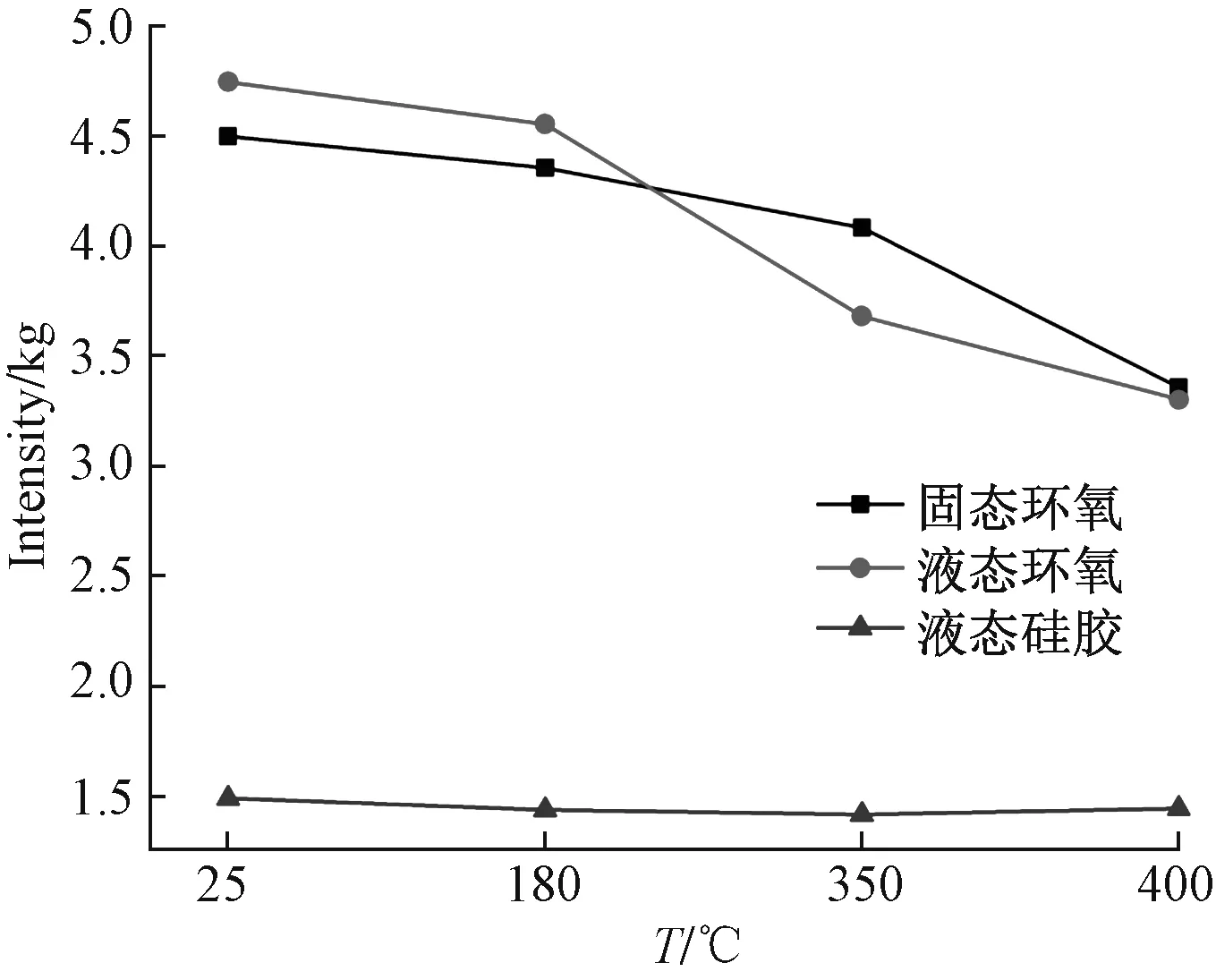

进一步地,为了直观评估加热烘烤LED器件对光电参数的影响,根据表4实验数据,绘制如图1所示的光电参数图。

由图1可知,固态环氧、液态环氧和液态硅胶塑封LED器件的光电参数均随着温度的升高出现先增大而后逐步降低的现象,这是因为由于烘烤过程具有退火效应,使芯片内的Mg—H络合物分解,相当于Mg2+浓度增大。即P型杂质浓度增大,器件工作时注入量子阱中的载流子数增加,辐射复合机率增大,增加了光输出。随着温度的升高,芯片中发生晶格失配等缺陷反应,这些缺陷造成非辐射复合和隧穿通道,从而导致LED器件光衰[15,16],同时温度过高会导致LED器件封装胶表面黄化,降低了外量子效应(external quantum efficiency,EQE),从而使其光提取效率(光提取效率是指单位时间内有源区发出的光子数与逸出到自由空间光子数的比例)下降,导致LED器件光电参数值降低。

2.3 树脂推力分析

当高分子胶黏剂长时间处于高温环境下能够使胶黏剂中小分子物质从胶层中逸出,使胶黏剂呈现出硬化或多孔状态,在有氧气存在的条件下,氧气渗入胶黏剂内部,使胶黏剂发生严重的热氧老化而出现降解或交联,导致其粘结性能下降。

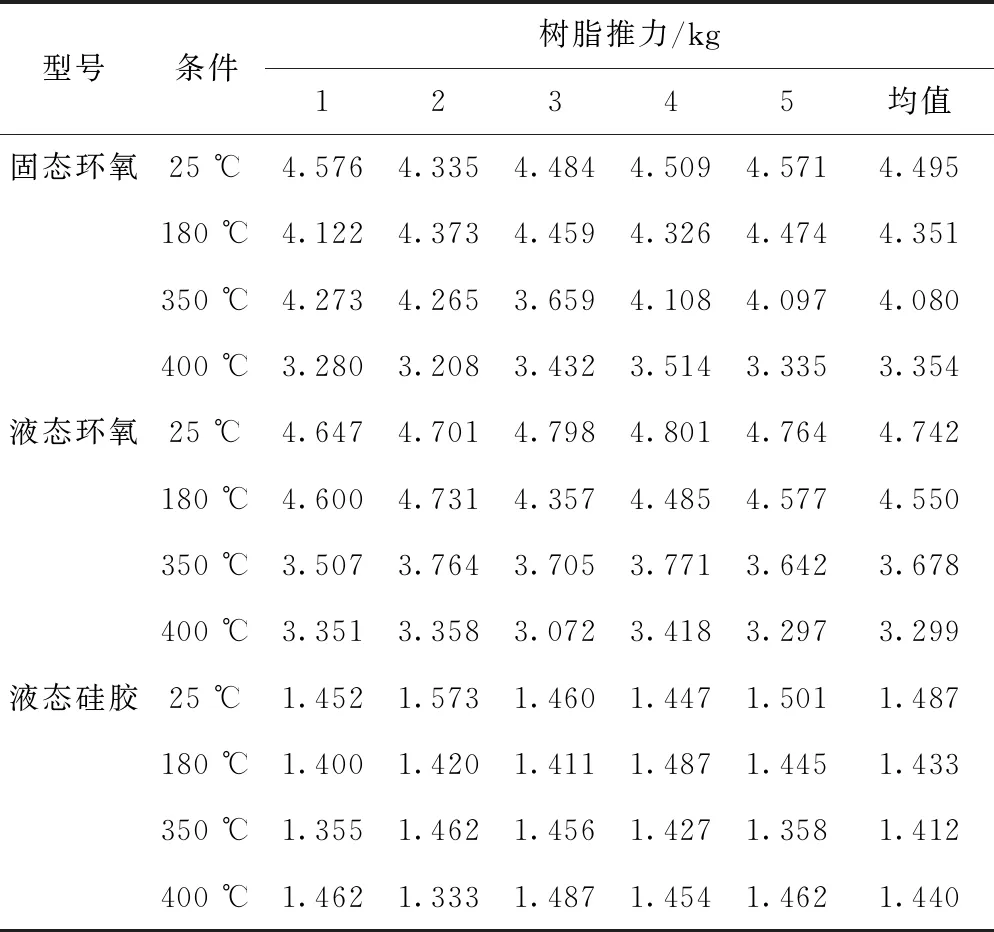

因此,为了进一步验证温度对封装胶与PCB板粘接力的影响,利用推力测试机对实验样品进行树脂推力测试,具体结果如表5所示。

图1 不同封装胶LED器件随加热条件改变的光参图

表5 不同封装胶LED随加热条件改变的树脂推力值

整理表5数据,绘制如图2所示的树脂推力值变化趋势图。可知:

图2 不同封装胶LED随加热条件改变的树脂推力图

1)固态环氧与液态环氧封装胶,其推力值随着LED器件受热温度的升高而减小,当加热温度低于180 ℃时,温度的变化对树脂推力值的影响不大,当加热温度高于180 ℃时,树脂推力值随着温度的升高而急剧减小,表明固态环氧和液态环氧封装胶的耐热温度近似为180 ℃。

2)液态硅胶封装胶的推力值随加热温度的变化趋于一条直线,表明液态硅胶热稳定性更好。

3)液态硅胶相较于固态环氧和液态环氧,推力值过低,防碰撞能力差。因此在终端应用上,性能略低于环氧塑封LED器件。

2.4 维修温度建议

由上述测试数据对比可知,当加热温度高于350 ℃,LED器件的光电参数和树脂推力开始急剧下降,且LED器件表面色差变化较大;当温度处于180 ℃与350 ℃之间时,参数值下降较为平缓,且温度变化对LED器件表面色差影响不大,考虑到客户端贴片时使用锡膏,而无铅锡膏溶锡温度在240 ℃以上。因此,在使用热风枪维修LED器件时,需要使LED器件表面色差尽可能保持不变的条件下选定加热烘烤温度,让LED器件顺利取下。本实验设计三个加热温度及加热时间方案,如表6所示。

表6 LED器件加热温度实验方案

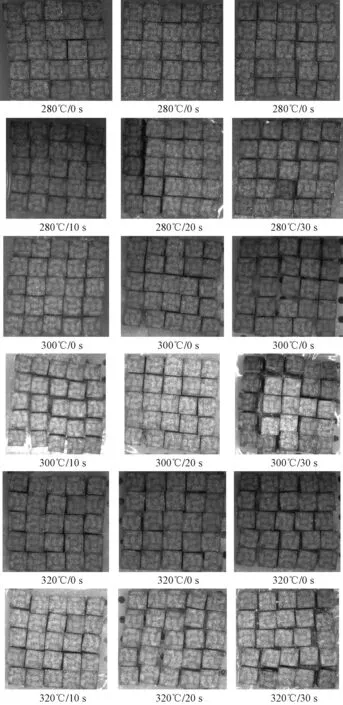

观察加热后的LED器件颜色的变化程度,选择色差变化最小的对应温度为本次实验评估的加热温度。图3为具体实验结果。

图3 不同加热条件LED器件外观图

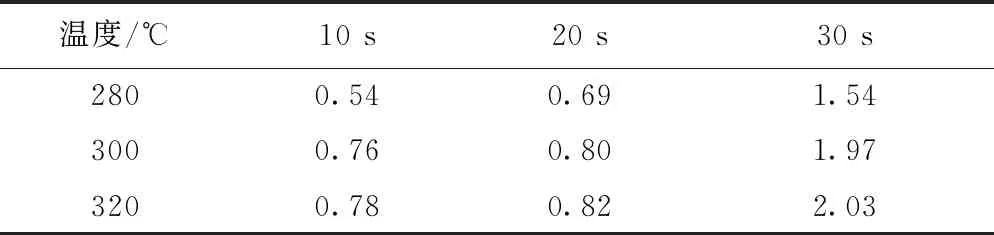

通过分光测试仪测试图3灯珠的Δb值,结果如表7所示。

表7 不同加热条件LED器件的Δb值

分析图3及对应的Δb值可知:

1)加热后的LED器件,对比加热前的LED器件表面颜色,存在熔融现象,因此加热温度及加热时间共同决定了灯珠的耐热效果。

2)当加热温度恒定时,随着加热时间的延长,Δb值有明显的变化且随时间的延长而增大,黄化程度加大。

3)当加热时间恒定时,随着加热温度的升高,Δb值有明显的变化且随温度的升高而增大,黄化现象愈明显,但当温度超过300 ℃时,Δb值变化趋于平缓。

根据以上实验结果,建议热风枪温度保持在300 ℃以下,每次维修的持续时间不得超过10 s,且维修过程中需对周围灯珠进行保护,防止灯珠损坏。

3 结论

综上所述,利用分光测色仪、光电测试机和推力测试机等测试手段,实验测定了不同加热烘烤条件下LED的表面色差、光电参数及树脂推力,得到以下结论:

1)根据不同加热烘烤条件下的LED器件表面形貌,结合分光测色仪的测试结果可知:固态环氧与液态环氧的耐热性相当,液态硅胶的热稳定性较好,但液态硅胶的树脂推力远低于环氧树脂的推力,在实际终端应用上较弱于环氧树脂。

2)通过分析光电测试机的测试结果确定了LED器件的光电参数随加热温度改变而变化的规律,且在目前行业的使用温度范围内,加热温度对LED器件的光电参数影响不大。

3)通过控制变量法对LED器件的加热温度和加热时间进行实验研究,证实了加热温度和加热时间共同决定了LED器件黄化现象。

4)结合实验结果,建议在维修LED器件时勿使用高温且维修时间尽量短,能保证LED器件表面色差尽可能保持不变。