水力喷砂解决预置式节流器疑难井的创新应用

2021-03-16孙宇斐杨圣方刘媛曹永强

孙宇斐,杨圣方,刘媛,曹永强

中国石油长庆油田苏里格南作业分公司(陕西 西安 710018)

苏里格南气田是典型的低渗、低压、低丰度气藏,单井产量低,建井数量多,经济有效开发难度大。为实现气田的规模高效开发,该区块采用了以低成本战略为特色的“苏里格模式”,其中井下节流工艺是这种开发模式的一项关键技术,即通过井下节流、地温补偿工艺减少了地面工艺中集中加热、注醇等流程,为高效率低成本开发气田奠定了良好基础[1]。因此苏里格南区块目前已连井生产的714口气井中有585 口都在投产前安装了井下节流器,占82%。其中预置式节流器占72%,卡瓦式节流器占28%。通常在安装后的1~2 年内,由于井筒内出现严重积液、节流油嘴损坏、结垢或冲蚀的问题,产量受到了明显的影响,因此节流器需要被及时回收。但其中一些节流器的锁紧块卡在工作筒内多次提取失败,会长期对产气通道起堵塞作用,严重影响气井中期排水采气工艺的顺利实施、后期井口压缩机加压等生产需求,进而严重影响气井产气量。因此对于这些钢丝作业打捞预置式节流器失败的气井,气田会继续尝试用多种常规修井工艺方法进行解决,如钢丝绳重型打捞,连续油管打捞,连续油管钻磨,带压作业机打捞,钢丝工具在生产油管径向打孔或直接更换生产油管等[2],但是对88.9 mm(3.5″)无油管完井的气井井深结构,无法直接更换生产管柱,且无法用钢丝工具给生产油管径向打孔。其余可选用的修井工艺均尝试后发现成功率不高,作业周期长,生产组织周期长,问题井搁置时间久。这些疑难井长期处于低产或零产量的状态,急需一种有效的解决方案使其恢复正常生产。

1 预置式节流器疑难井的作业史

1.1 井况概述

预置式井下节流器卡死在工作筒中无法被打捞情况并不少见,在常规修井工艺无法解决的情况下,这些气井无法继续正常生产而变成了节流器疑难井,其中4口典型疑难井作业史概述如下:

1)SNXXXX-02。2017 年,已经尝试通过钢丝作业来打捞节流器,GS打捞工具成功地抓住鱼颈但未能将其提拉出工作筒。作业中打捞工具GS 多次从节流器打捞颈脱出,分析判断井下节流器打捞颈已腐蚀、损坏。在2018 年的连续油管打捞施工中,由于打捞工具无法抓住其打捞颈而宣告失败。

2)SNXXXX-07。2017 年,钢丝作业捞住节流器后通过多次向上震击,下入探杆多次下砸节流器,预置式节流器均未移动,分析为节流器锁键无法回收。然而在2018年,连续油管打捞成功抓住了节流器,启动震击器解卡,向上向下震击多次,最大过提16 t的拉力,最大下压4 t,节流器均未移动。

3)SNXXXX-02i。2017 年,重型钢丝绳打捞尝试多次以失败告终,下入捞砂筒后证实DHC 被砂埋。无法排除其打捞颈已被冲蚀。2018 年,钢丝下铅印显示打捞颈已受损。为了矫正其形状,进行了连续油管磨铣作业。随后进行了用连续油管打捞工具进行尝试,但未能成功入鱼。

4)SNXXX8-02。88.9 mm(3.5″)生产套管内径为74.2 mm,自2015 年,多次钢丝作业发现,在深度2 770 m、3 272 m 和3 580 m 的位置套管存在三处井筒缩径(<69 mm),可能是套管变形,打捞工具(外径69 mm)无法通过,导致常规打捞作业无法进行。

1.2 常规修井工艺打捞过程中遇到的瓶颈

1)连续油管打捞对于某些井内的节流器可以正常抓住其打捞径,但是仍然无法将被卡的节流器拔出坐落短节,施工过程中作用在预置式节流器上的最大上提张力为16 t。

2)连续油管钻磨效率低下的一个主要原因是节流器本体和钻头之间可能发生的相对运动。

3)连续油管打捞工具串中的加速器+液压震击器的组合也被引入作为一种解决方案,但在实际应用中,导致在另一口井的作业过程中将GS打捞工具的卡瓦牙拉断,使井况二次变复杂的风险过高,经评估后认为不适合用来解决实际井况。

2 解决方案及可行性研究

对于这些疑难井,卡死在工作筒内的节流器严重堵塞了生产套管与产层间的通道,常规的修井工艺均无法在风险可控的情况下解除这种阻碍,如何通过扩径的办法最大程度地消除节流效应就成为了合理的解决思路。借鉴水力喷砂射孔压裂在气田上的广泛应用,水力切割也曾被应用于解决钻井过程中钻具卡钻无法上提的问题,苏南项目创新性的引入水力喷砂的穿透射孔能力应用在已卡死的预置式节流器,将其扩径增加流通面积,优化与产层间的联通,迅速恢复气井产能,尚属本区块首例。文献查询后因缺乏可参考的工程应用经验,所以在施工前首先对其可行性进行详细的研究,分为以下几个环节:①工艺原理分析;②该工艺在行业内的应用现状及优缺点;③根据实际靶件建模进行数值模拟分析;④在应用前反复进行基地试验论证其可行性并评估其对套管内壁潜在的伤害性。

2.1 水力喷砂射孔压裂技术原理

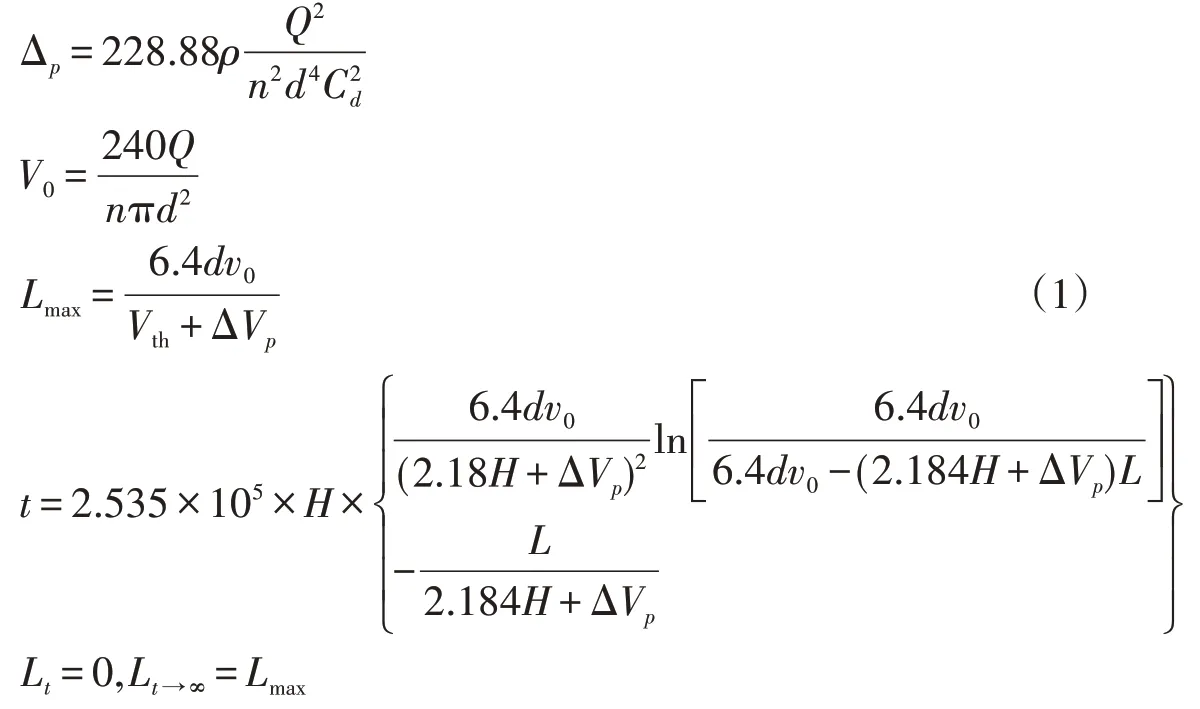

水力喷砂射孔压裂是基于伯努利方程的原理,将含砂水流的压力能转换成动能,获得高速的射流,射穿地层,在岩层形成一个孔眼,根据试验及理论分析 ,水力喷砂射孔过程的喷射时间、喷射深度及压力之间存在如下关系[3]:

式中:Δp为喷嘴孔眼压差,Pa;Q为喷射排量, m3/min;ρ为喷射液密度,kg/m3;n为喷嘴孔个数;d为喷嘴直径,mm;Cd为孔眼流量系数;V0为喷射速度,m/s;Lmax为最大喷射深度,mm;Vth为临界喷射速度,m/s;ΔVp为通过喷射孔由于回流导致的速度损失,m/s;H为材料的洛氏硬度;t为喷射时间,s。

对于上述方程可以采取数值方法求解。

2.2 水力喷砂工艺在行业内的应用情况

磨料喷射技术在现场的应用主要集中在磨料射孔、磨料切割和钻孔除垢等方面。高压水射流切割技术,在我国各行业都有所应用,但所需压力往往很高,工艺较难实现。相比之下,水力喷砂技术是采用高压水射流携带石英砂对工件进行切割的技术。一方面,与高压水射流相比,所需压力大大地降低,既容易实现其工艺降低工程费用,又具有较高的穿透能力;另一方面与磨料射流不同,其含砂浓度很低(一般5%~7%),对于气井的施工容易实现后续处理。但国内外的文献资料显示该工艺从未被应用于解决井下预置式节流器无法被打捞的疑难井。

水力喷砂射孔地面物理实验射孔参数:喷嘴Φ4.76 mm×4,射孔液35~40 mPa·s 压裂基液,排量0.7 m3/min,40~70 目石英砂,浓度100 kg/m3,喷射时间15 min。

地面物理实验结果(图1)展示了水力喷砂射孔的穿透能力,射孔孔径达20 mm,地层孔道直径100~160 mm,深度大于800 mm。

图1 177.8 mm(7")套管的射孔孔眼及周围孔道

2.3 数值模拟分析

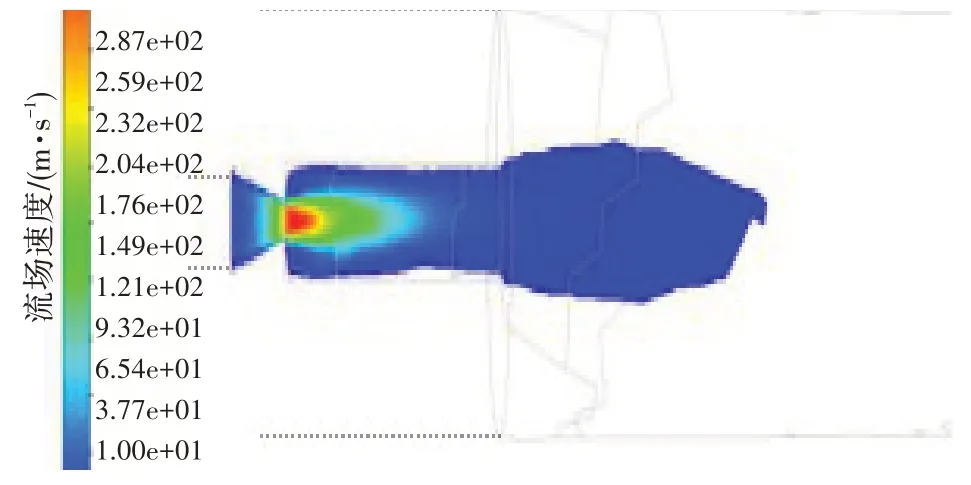

基于流体力学常用的FLUENT 数值模拟分析软件,根据预置式节流器内腔结构建模,并进行有限元网格化,选用k-e标准湍流模和离散相模型DPM 对整个固液两相流场进行模拟仿真,采用SIMPLE算法进行收敛迭代计算[4-6]。

1)入口流体项速度设为31 m/s,离散相速度30 m/s,固体颗粒直径设为0.5 mm,湍流强度为5%。

2)出口考虑到射穿节流器本体后就进入88.9 mm(3.5″)套管,回压较小,井筒充满液体,但考虑要模拟井壁伤害最大化的情况,回压设置为0。

3)边界除了喷枪入口和套管出口位置,其余边界均为反射壁面。根据设置进行仿真模拟喷射。

从图2 水射流流场速度分布云图显示,通过节流器本体中长61 mm,直径20 mm的通道后,具有穿透金属能力的速度场(v>10 m/s)主要集中在轴向,径向破坏力较小,虽然DPM离散相模型的模拟结果显示石英砂浓度会沿着井壁分布,但是由于水射流速度低,理论上对套管井壁的损伤小。

图2 喷砂射穿节流器时流场速度分布云图

2.4 基地试验论证其可行性

2.4.1 靶件的选用

基地试压选用的靶件是废旧的预置式节流器和锁芯,和疑难井中实际投放的型号规格完全一致。

2.4.2 喷枪结构设计

根据预置式井下节流器锁芯的内部结构设计喷枪结构,图3为水力喷枪插入节流器内腔。

图3 水力喷枪插入节流器内腔

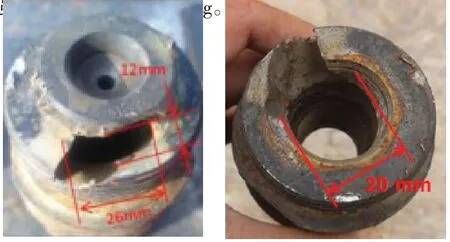

2.4.3 4次基地喷砂模拟试验的流程优化

前3次喷射试验的效果验证了喷砂方案射穿金属节流器油嘴的能力,经过节流器开孔效果的对比,改用6.5 mm 的喷嘴代替5 mm 喷嘴,并且采用压裂泵车和混砂车代替700型泵车及人工加砂搅拌的方式可有效提高砂比,极大提高喷射效率,喷射穿透节流器本体的时间从88 min降至7 min,图4展示了节流器本体被水力喷射射穿,其通径被扩大后的效果。第4 次基地试验,将底部装有防砂罩的节流器安装于一段油管内进行井况模拟试验,使用胍胶加石英砂,提高黏度和砂比并延长喷射时间至12 min 后,检查防砂罩及节流器底部,均被完全射穿,检查油管内壁,无明显损伤,验证了水力喷射工艺正常情况下对油管内壁的伤害性很低。

3 现场应用

3.1 施工方案及主要工具的选择

3.1.1 连续油管选择

选用 50.8 mm(2″)连续油管(HS-110)CT20-21,主要参数为:0~1 600 m, 壁厚为 4.45 mm,内径41.9 mm,最小屈服强度80%为39 335.20 kg;1 600~4 654 m,壁厚为4.83 mm,内径41.14 mm,最小屈服强度80%为42 347.20 kg。

图4 基地第3次试验中节流器被射穿

3.1.2 井下工具的选择

1)冲洗井工具串:50.8 mm(2″)外卡瓦接头 +马达头总成+强磁+冲洗头。

2)打捞工具串:67.31 mm(2″)外卡瓦接头+双瓣式单流阀+液压丢手+循环阀+震击器+ GS 打捞工具。

3)水力喷射工具串:50.8 mm(2″)roll-on 接头+喷枪。

4)气举工具串:50.8 mm(2″)roll-on 接头+马达头总成+大水眼喷头。

喷嘴选择喷枪为单孔喷嘴,经过计算喷嘴的直径为6.5 mm,射孔排量0.48 m3/min 时,喷枪出口理论流速为241 m/s。

3.1.3 施工液体选择

1)选择胍胶液作为射孔液。清水中加入59 kg胍胶,配制胍胶液14 m3。

2)顶替液:清水中加入降阻剂90 L,配制0.3%滑溜水30 m3,用于顶替胍胶液,清洗井筒。根据现场实际情况调整用量。

3)清水:20 m3用于冲洗井,测井筒漏失量。

3.1.4 射孔砂选择

选择 40~70 目的石英砂,视密度是 1.55 g/cm3,在清水中的自由沉降速度为V1=0.33 m/s。在射孔排量 0.4 m3/min 时,环空流速 75%,V2=2.17 m/s。V2远远大于2V1,可有效阻止石英砂下沉。

3.2 井场布局注意事项

50.8 mm(2″)连续油管撬装滚筒立于主车旁,高压区需要警戒线,非必要操作人员禁止进入高压区,液氮泵车和液氮槽车现场待命。

3.3 水力喷砂解决方案的应用情况

首先进行钢丝通井及钢丝打铅印确认节流器打捞颈的形状,然后下入连续油管冲洗头清洗节流器锁芯内腔,进而下入50.8 mm(2″)CT连接GS工具打捞节流器,尝试4次均未抓住其打捞颈,最后采用水力喷砂工艺。在喷砂穿孔作业开始前,使用冲洗头(最大外径64 mm,L=580 mm)进行一次模拟入鱼,标记出冲洗头喷嘴在锁芯内腔能够下探的最大深度。泵注1 h 清水清洗井筒,特别是节流器锁芯内腔,可以建立正常的循环,泄漏率低。随后泵入一定配比的胍胶液,含砂比7% (40~70 目石英砂),循环压力为47~48.7 MPa,顶替液为0.3%的滑溜水。从施工压力曲线可以看出,当喷枪进入锁芯时,由于节流器锁芯内腔很小,循环压力从26 MPa激增到43 MPa。有效喷射过程持续了10 min,泵注速度为480 L/min。DHC 被穿透的时间约为7 min,泵压从47 MPa 迅速降至37 MPa,总失水量为30 m3。氮气气举后短期放喷求产结果为6×104m3/d。

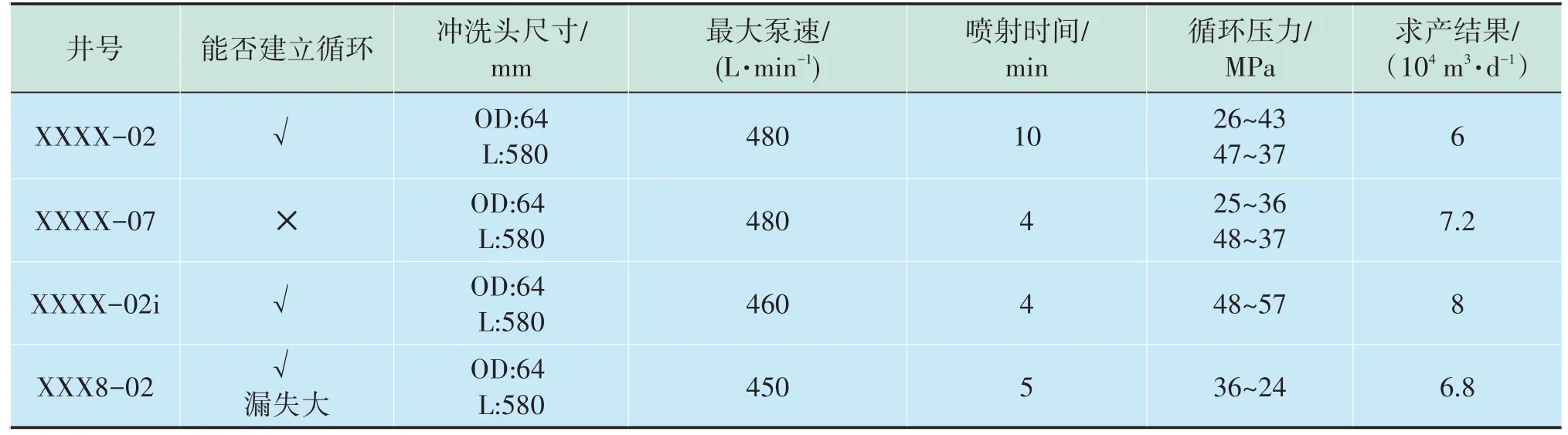

在4 口井的施工成功率为100%,作业流程一致,施工具体参数非常相似,具体见表1中的统计数据,作业过程中,当喷枪进入节流器的瞬间,循环压力激增,入鱼指征明显。当喷射穿孔完成的瞬间,循环压力会发生骤降,返排出口立即失返。所有井气举后的短期放喷求产结果良好,分别达到了6×104m3/d、7.2×104m3/d、8×104m3/d、6.8×104m3/d。

3.4 水力喷砂穿孔后节流器疑难井的长期生产情况

4 口典型预置式节流器疑难井应用水力喷砂穿孔工艺后全部恢复正常生产,长期生产曲线表明,当喷砂完成安装速度管柱后,经过一年多的生产,由于DHC 的流通面积变大,这4 口井的生产曲线均证明节流器水力喷射穿孔后,其生产曲线和前期比变平稳,证明扩径后的DHC 本体已不会对速度管柱的排水采气功能造成限制,每口井的产量及生产状态也得到了极大的改善,截至2020 年10 月,4 口井已累计贡献产能41.2×107m3, 创造直接经济价值为4 940 万元。考虑到SNXXXX-02 井在喷砂穿孔前的平均产量约为1×104m3/d,接近38 mm(1.5″)速度管柱的临界速率(本区块的经验值约为1×104m3/d),再加上被穿孔后的节流器内有效通径为20 mm,小于速度管柱内径31.75 mm,对速度管柱的排水采气效果有一定的节流限制作用,尤其是当产层能量接近其临界速率时,所以喷砂穿孔后安装速度管柱生产初期,其生产状况未得到明显改善,但是当关井压力恢复较长一段时间后,其产能得到了明显的提高,约恢复到3×104m3/d,速度管柱排水采气效率也相应得到显著提升。

表1 在4口预置式节流器疑难井上的现场应用

4 经验总结

1)水力喷砂穿孔工艺被引入作为节流器疑难井的全新解决方案,在4 口典型的气井上取得了良好的现场应用效果。经过证实,该工艺可穿透节流器本体,通过扩径创造更大的产气通道使问题井立即恢复生产。

2)这项创新型应用的正常作业过程中对套管壁可能的损伤较小,已被数值模拟分析以及地面井况模拟实验所验证。但在施工中需要注意开始喷射前务必确认喷枪已完全插入节流器锁芯的本体内。首先,冲洗头清洗节流器内腔过程中工具上部显示的划痕印记可说明冲洗头喷嘴已完全插入锁芯。其次,当连续油管喷枪边循环边下探节流器位置时循环压力的激增,悬重的降低,也可清楚地显示喷枪已伸入节流器底端。

3)DHC 被射穿,循环压力会急剧下降,返排出口大概率会在瞬间失返,如果无法建立循环而导致砂体沉降,那么井下工具串组合中有可能存在外径偏大的工具造成连续油管上提过程卡钻,所以,在无法建立循环的时候需要立即将CT起出井筒。

4)对于无法通过钢丝绳索重型打捞和连续油管打捞恢复的预置式节流器问题,水力喷砂射孔解决方案比CT钻磨工艺更有效,因为连续油管钻磨非常耗时且无法保证成功。对于在节流器锁芯上方没有落鱼的井,应用这种工艺可以快速恢复生产,并将产量损失降至最低。

5)对于套管存在缩颈,无法下入打捞工具但是可以允许喷枪通过的井况,喷砂穿孔可以作为一个很好的选项。

6)水力喷砂穿孔后节流器疑难井的长期生产情况表明,由于被穿孔后的节流器本体内一个通径为20 mm 的通道,对直径为31.75 mm 的38.1 mm(1.5″)速度管柱仍有一定的节流效应,尤其是当产层能量接近其临界速率时。 但是当较长时间的压力恢复后,产层能量随之大于速度管柱的临界速率,这个节流效应可完全忽略,气井将完全恢复正常的生产,从近2年的长期生产曲线可以看出,这种新的解决方案可有效提高产量。

5 结论

1)通过在苏南4口典型的节流器疑难井上的试点应用,证实了水力喷砂穿孔技术在解决部分预置式DHC难题方面,十分有效并且省时。

2)预置式节流器疑难井上,水力喷砂穿孔比连续油管钻磨要高效得多,因为钻磨过程中钻头与节流器本体间可能存在相对运动。

3)通过观察SNXXXX-02 井的长期生产情况,可初步推断出被喷射穿孔的节流器与速度管柱作为一个整体解决方案,其整体的临界速率已高于1×104m3/d,所以当水力喷射作业的候选井的产能接近或低于1×104m3/d,选用这一个解决方案的效果可能会受影响,当然如果压恢后产能预计高于这个临界产量的井,完全可以采用此新工艺。

4)该解决方案预计可以解决苏南72%的井下预置式节流器疑难井问题。