船用曲轴钢S34MnV液芯锻造研究

2021-03-16吴永强付文王开坤杨艳

吴永强, 付文, 王开坤, 杨艳

(1.北京科技大学 材料科学与工程学院, 北京 100083;2.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌 737100)

大型金属构件一般由大型铸锭锻造而成,由于金属凝固收缩而不可避免地产生大量的显微缩孔和疏松缺陷,这些孔洞型缺陷弥散分布在铸锭芯部[1-3],破坏了材料的连续性。大型金属构件工作时要承受轴压、轴拉、内压、外压和局部应力集中等多种复杂载荷,对锻件的性能要求极高,采用传统工艺制造的锻件[4-6]难以满足其使用要求。近年来,有研究人员提出连铸坯液芯压下新工艺,靠液芯部分溶质富集区钢液的反复挤出,破碎初生的树枝状晶,使其形成人为的结晶核心,从而加速其凝固,扩大等轴晶区,缩小柱状晶区,使偏析显著降低,液芯压下在凝固过程中板坯的厚度减小增加了等轴晶的数量,促进了晶粒细化,减少了中间偏析,导致了微偏析更均匀分布,并抑制了宏观偏析[7-9]。半固态成形工艺,即对温度处于固相线温度与液相线温度之间的半固态金属坯料进行的成形工艺,其工艺特征是在金属凝固时剧烈搅拌。金属的凝固组织由枝状晶转变成球状的等轴晶,从而制备出具有等轴、均匀、细小的初生相,并均匀的分布在液相中的悬浮半固态浆料[10-12]。本文在目前已有的连铸坯液芯压下工艺和半固态成形工艺基础上,提出一种大型金属构件高均匀性短流程成形新方法,即液芯锻造工艺,通过对船用曲轴钢S34MnV[13-14]液芯钢锭的锻造过程模拟[15-16],以消除金属铸锭内部的缩孔疏松,减轻枝晶偏析等冶金缺陷,在锻件芯部形成均匀细小的半固态组织,从而显著提高大型金属构件的力学性能和整体性能的均匀性,缩短加工周期,降低对锻造设备的要求,提高模具使用寿命,可有效的降低生产成本。

1 有限元模型建立

在液芯锻造过程中,需要对铸锭进行轴向镦拔,使铸锭液芯处的树枝晶充分破碎、球化,形成均匀细小的等轴晶组织,消除缩孔疏松和枝晶偏析,提高铸锭组织性能的均匀性,对于大型轴类锻件,拔长工艺一般都是从圆截面坯料开始进行的。

设定初始圆钢锭的尺寸为φ1 800 mm×2 100 mm,通过建立热交换模型,控制冷却时间获得芯部为液态,不同坯壳厚度的初始模型。锻压过程采用上平砧下平台的FM法,即无曼内斯曼效应的锻造法。利用上平砧下平台产生的不均匀变形,使锻件芯部变形量增大,产生三向压应力,在较大范围内应变均匀分布,有利于压合钢锭的芯部孔洞。由于上下砧变形量很小,在Deform-3D模拟中设置为刚体,上砧运动,压下速度为150 mm/s。初始模型的材料参数如表1所示。

表1 有限元模拟初始参数

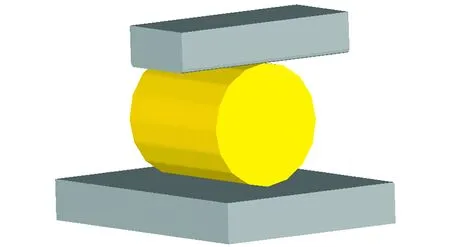

根据模拟的需要,建立模型,锻造开始前完整的有限元几何模型如图1所示。钢锭表面均为自由表面,无边界约束,且与环境、上下砧之间能发生热交换。锻造采用上平砧下平台的FM锻造法,砧宽设置为1 200 mm,上砧带有半径r=60 mm的圆角。钢锭的液芯率与钢锭尺寸、脱模时间、均热时间有关。在本模拟研究中,钢锭的液芯率通过钢锭的坯壳厚度来表示,坯壳厚度越大,钢锭液芯率越小。为分析钢锭坯壳厚度对液芯锻造过程中应力应变分布的影响,选取坯壳厚度为240 mm(钢锭半径900 mm)的钢锭。模拟的液芯锻造工艺流程为:对液芯钢锭(坯壳厚度240 mm)进行2道次压平,压下率25%,送进量为1 200 mm,压下速率为30 mm/s,第1道次结束后将液芯钢锭翻转90°进行第2道次的压下。

图1 有限元几何模型Fig.1 The finite element geometric model

2 液芯锻造的变形特点

第1道次压下时,压下率25%,即压下量450 mm,进给量1 200 mm,压下速率150 mm/s。将液芯钢锭纵向剖开,取轴向面ZOY剖面上轴线上5个特殊点,分别为点P1(接砧液芯处),点P2(液芯处),点P3(液态半固态交界处),点P4(半固态区),和点P5(半固态固态交界处),如图2(a)。

图2 第1道次纵横截面取点Fig.2 The points in the longitudinal and cross section in step one

压下过程3向受力(X横向,Y轴向,Z径向)变化如图3(a)~(c)。可以观察出以下规律:

1)除点P4、P5外X轴受力始终为压应力,且逐渐增大,点P5受力先为急剧增大的拉应力,到达一定值后以一定速率下降一段时间,随后以更小的速率稳定下降;处于半固态区的点P4在最开始压下时短暂出现拉应力,然后出现压力并以一定速率增加,随后进入短暂的平台期,再以一定的速率稳定增加;P1、P2、P33点应力变化趋势相似,均为压应力先稳固上升然后进入平台,然后再稳固上升,再进入短暂平台后以一较小的速率稳定增加,P1、P2曲线基本重合,说明接砧处对液芯X轴应力无影响,越接近液芯的位置,压应力越大;

2)Y轴方向5个点始终受压应力,随压下量的增加,压力先直线增加,然后进入短暂平台,随后以较小速率增加,再进入小平台,随后以较稳定速率增加。越接近液芯的位置,压应力越大;

图3 第1道次纵横截面特殊点3轴受力Fig.3 The three-axis force of the special points in the longitudinal and cross section in step one

3)Z轴方向受力变化趋势与Y轴方向相似,且越接近液芯受压力越小;同时可以看出,处于液相区的点3向受力更均衡。

将液芯钢锭横向剖开,取径向面ZOX剖面上水平线上5个特殊点,分别为点P1(液芯中央)、点P2(液芯区)、点P3(液态半固态交界处)、点P4(半固态区)和点P5(半固态固态交界处),如图2(b)。

压下过程3向受力变化如图3(d)~(f)。可以观察出以下规律:

1)各点在X轴方向始终受压力,压应力变化趋势基本一致,随压下量的增加,压力先直线增加,然后进入短暂平台,随后以较小速率增加,再进入小平台,随后以较稳定速率增加;

2)Y轴方向始终受压力。P1、P2、P3、P4压力先直线增加,然后进入短暂平台,随后以较小速率增加,再进入小平台,随后以较稳定速率增加;点P5压应力力先上升,上升速率减小,后期出现了压力减小的情况;

3)Z轴受力变化与Y轴相似,越接近液芯位置,压应力越小,同样可观察到液芯处3向受力平衡。

第2道次压下时将液芯钢锭纵向剖开,取轴向面ZOY剖面上轴线上5个特殊点,分别为点P1(接砧液芯处)、点P2(液芯处)、点P3(液态半固态交界处)、点P4(半固态区)和点P5(半固态固态交界处),如图4(a)。

压下过程3向受力变化如图5(a)~(c)。可以观察出以下规律:

1)轴线上的点X轴向受力,固态区的点开始受拉应力,随着压下量的增加转变为压应力,半固态区的点开始没有应力,随着压下量的增加变为压应力,液芯区的点一直受压应力,且压应力以较小的速率增加。

图4 第2道次纵横截面取点Fig.4 The points in the longitudinal and cross section in step two

2)Y轴应力始终为压应力,先直线增加,进入平台后以较小速率增加,越接近液芯处,压应力越大。

3)Z轴受力始终为压应力,随着压下量的增加以稳定的速率增加,越接近液芯位置,压应力越小,同样可观察到液芯处3向受力平衡。

将液芯钢锭横向剖开,取径向面ZOX剖面上水平线上5个特殊点,分别为点P1(液芯中央)、点P2(液芯区)、点P3(液态半固态交界处)、点P4(半固态区)、点P5(半固态固态交界处)如图4(b)。压下过程3向受力变化如图5(d)~(f)。可以观察出以下规律:

1)P4、P5点X轴受力开始为拉应力随着压下量的增加变成压应力,到达压应力最大值后呈现减少趋势,最终以稳定速率增加,其他点X轴受力基本一致,压应力直线上升,然后进入小平台,随后以较稳定速率增加。

图5 第2道次纵横截面特殊点3轴受力Fig.5 The three-axis force of the special points in the longitudinal and cross section in step two

2)半固态区、半固态固态交界处的点开始受拉应力,随着压下量的增加转变为压应力且急剧增加,然后呈现减少趋势,最终以稳定速率增加;其他各点Y向受力为压应力,先直线上升,然后进入平台区,随后以较稳定速率增加。

3)Z轴液芯区的点受压力,先直线上升然后进入短暂平台,随后以较小速率增加。

比较2道次压下时的液芯受力,可以发现,液芯处始终受压力,且3向受力基本保持平衡;1道次液芯压下压应力先稳固上升然后进入平台,然后再稳固上升,再进入短暂平台后以一较小的速率稳定增加;而2道次液芯压下压力先有一段增长,然后进入短暂平台,随后以较稳定速率增加,这可能是因为试样受一次压下后液芯存在残余应力。

3 影响规律研究

3.1 压下率对液芯锻造的影响

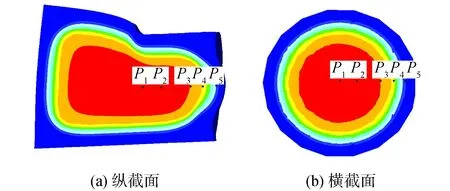

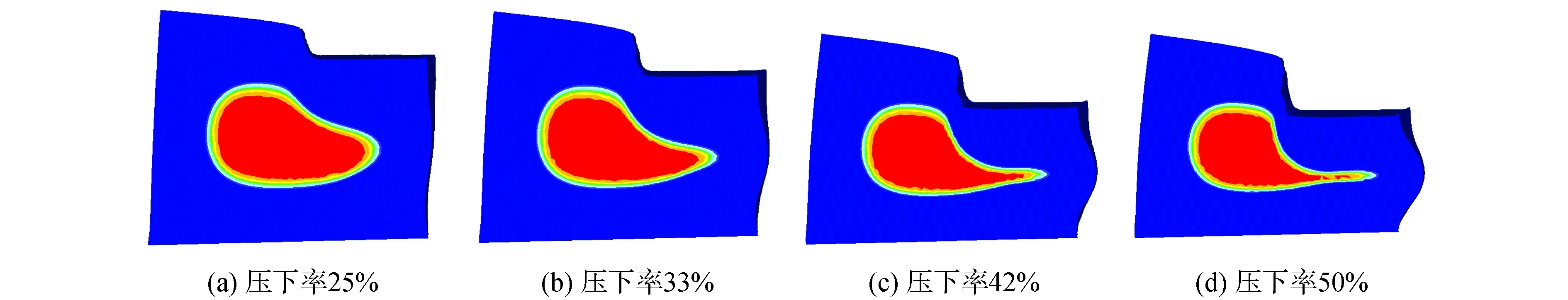

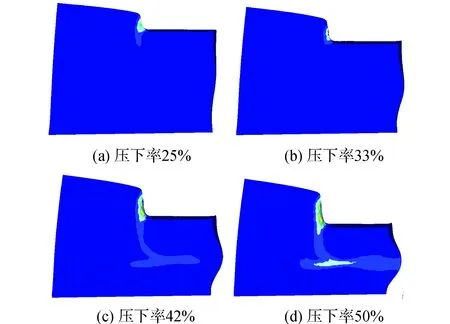

图6为坯壳厚度为450 mm的钢锭在压下率分别为25%、33%、42%、50%时液相率分布图。从图中可以看出,随着压下率的增大,坯壳在上砧的作用下挤压液芯部分,钢锭中心的钢液发生流动,液相区随着压下率的增大逐渐被挤入到非变形区。随着液芯部分钢液被挤出,变形区液芯体积减小,钢锭中心处的液相率不断减低,破碎初生的树枝晶,加速钢锭芯部凝固,从而达到改善偏析和消除疏松的目的。当压下率为50%时,钢锭的液芯部分接近于被压合,此时钢锭芯部为组织性能较好的半固态等轴晶组织,但需要注意的是,在液芯锻造过程中,随着压下率增大,钢锭前端的坯壳受到液芯的挤压作用向前凸起产生鼓形,且凸度随着压下率的增大而增大,同时接砧位置的坯壳厚度会不断减薄,当坯壳厚度过薄时,易发生漏钢等问题,导致后续的工步无法进行。综上所述,液芯锻造压下率应小于20%。

图7为压下率对钢锭金属流动的影响规律。箭头的方向表示了金属流动方向,而箭头的疏密表示了金属的流动量。从图中可以看出,随着压下量的增大,在液芯的挤压作用下,钢锭前端的箭头密度越来越大,钢锭前端的材料流动越来越多,使得钢锭前端出现鼓形。对于钢锭的非变形区,箭头方向由径向逐渐变为轴向,说明非变形区的材料流动从最初的沿着压下方向流动转变为沿着延伸方向流动,其长度方向的材料不断增加。

图6 不同压下率下液芯钢锭的固液相分布Fig.6 The solid-liquid phase distribution of liquid core ingots at different reduction rates

图7 不同压下率下液芯钢锭的金属流动分布Fig.7 The metal flow distribution of liquid core ingot at different reduction rates

不同压下率下液芯钢锭的等效应变分布规律如图8所示。从图中可以看出,在钢锭变形主要发生在液芯区和坯壳的接砧位置,随着压下率的不断增大,钢锭中心的应变不断增大,变形逐渐液芯部分的大变形区向着难变形区(液芯上下侧坯壳)、自由变形区(钢锭端部坯壳)以及未变形区液芯扩展。随着压下率的增大,接砧位置坯壳的应变量不断增大,当压下率过大时,上砧圆角与锻件表面接触部分容易发生韧性断裂,导致液芯流出。

图8 不同压下率下液芯钢锭的等效应变分布Fig.8 The equivalent variable distribution of the liquid core ingot at different reduction rates

3.2 坯壳厚度对液芯锻造的影响

图9为坯壳厚度分别为240、300、390、450 mm(对应的液芯率分别为41%、32%、20%、14%)的液芯钢锭在压下率为30%,砧宽900 mm,经过一次压下后的等效应力应变曲线。

从图中可以看出,随着坯壳厚度的增加,液芯部分等效应力先呈现出快速增长的趋势,经过屈服平台之后以几乎稳定的增长速率缓慢增长,坯壳厚度较大的试样在压下的各个阶段所受到的等效应力普遍大于坯壳厚度较小的试样。

3.3 压下速度对液芯锻造的影响

图10为压下速度分别为90、150、240 mm/s时,钢锭液芯率20%,在压下率为20%,砧宽900 mm,经过一次压下后的等效应力应变曲线。

图9 坯壳厚度不同等效应力应变曲线Fig.9 The equivalent stress-strain curves under different shell thickness

图10 压下速度不同时等效应力应变曲线Fig.10 The equivalent stress-strain curves under different reduction velocities

随着试样的不断被压下,液芯部分等效应力先是快速上升越过屈服阶段后趋于平缓。压下速率越快,不同试样在被压下的相同阶段受到的等效应力越小,且随着压下速率的增加,不同试样在越过屈服阶段后逐渐上升的趋势变得更加的平缓。

4 液芯锻造的实验验证

为了验证Deform模拟结果的真实性,采用多层梯度物理模型来验证模拟结果,即将实际液芯钢锭的温度梯度通过不同材料的强度梯度来替代。将40 t钢锭同比缩小30倍,制作φ60 mm×70 mm圆柱试样;将液芯钢锭视作3层,分别用铅、塑性泥、水晶泥(聚丙烯酸钠)来模拟液芯钢锭的固相区、半固态区和液相区。将所制备的多层梯度物理模型在具有数据采集功能的压力机上进行1道次压下试验。1道次压下实验中,压下量为18 mm,即压下率为30%,进给量为36 mm,即砧宽比为0.6,由于模型等比例缩小30倍,因此压下速率为3 mm/s。以方便观察压下过程钢锭形状和固液相分布的变化,沿轴向方向切开,观察各区域金属形状,并与Deform模拟结果进行对比,如图11(a)~(c)所示。从图中可以观察到压下侧壁有明显鼓形,由于变形主要由中心的液芯部分(聚丙烯酸钠)承担,在液芯的挤压作用下,部分坯壳发生轴向延伸,不同坯壳厚度的下行压力随相对压下量的变化实验结果见图12,与模拟结果变化趋势基本一致如图9所示。

图11 实验结果与模拟结果对比Fig.11 The comparisons between experimental results and simulation results

图12 不同坯壳厚度时下行压力随相对压下量变化Fig.12 The variation of downward pressure with relative reduction under different shell thickness

5 结论

1)通过对2道次压下时选取的不同点应力分析,液芯处始终受压力,且3向受力基本保持平衡;1道次液芯压下受压力先匀速增加然后有短暂降低,再继续下降,然后有较小的降低,再以匀速增加;而2道次液芯压下压力先有一段增长,然后又降低至零,再进入近似匀速增长的阶段。

2)通过应用Deform-3D软件中热力耦合模型模拟不同压下率和坯壳厚度下液芯锻造过程,获得了金属流动规律、应变分布规律及液芯分布状况,为了保证钢锭的组织均匀性和表面质量,液芯锻造的压下量应小于20%。

3)当坯壳厚度不同,随着坯壳厚度的增加,液芯部分的等效应力增大,当压下速度不一样,随着压下速度增加,液芯部分等效应力减少。