高速公路桥梁工程建设中的钢箱梁曲线顶推施工技术

2021-03-15

(中交二航局第四工程有限公司,安徽芜湖 241007)

1 工程概况

以沙埕湾跨海公路通道工程中,主跨与南边跨为封闭扁平流线型钢箱梁。

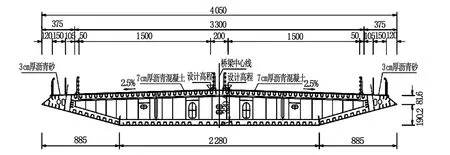

含风嘴顶板全宽为40.5 m,含风嘴底板宽为40.5 m,中心线处梁高3.204 m。根据总体受力情况,顺桥向将梁段划分为A、B1~B2、C1~C3、E、F、G1~G2、H,共12类梁段,数量为56个。

钢箱梁标准横断面图如图1所示。

图1 钢箱梁标准横断面图(单位:cm)

2 钢箱梁曲线顶推的总体施工方案

于南岸桥台侧路基处规划场地用于钢梁的拼装及顶推作业,根据施工工作量,共布置2条生产线,各自分别配备材料存放区、焊接加工区、喷砂区、涂装区、顶推区及作业缓冲区,以满足不同工序的作业要求,各区紧密衔接,形成流水化施工模式。桥台承台和台身两处施工到位后,暂不组织台帽和耳背墙的施工作业,在完成顶推且确保无误的前提下,选取合适时机组织混凝土浇筑,以形成台帽和耳背墙。

配置2台80 t龙门吊,搭建遮阳棚,实现对钢箱梁拼装作业的有效防护,减小外界因素的干扰。通过填筑的方式施工路基,达到台帽顶部后随即暂停,清理杂物并整平现场,以保证路基具有稳定性。以设计图纸为准,将槽形钢梁体分为多个节段,在工厂由专员加工成型,转运至15#材料周转平台处,再进一步进入拼装现场,由80 t提梁门吊吊装,到位后焊接固定、涂装防护。

3 钢箱梁曲线顶推施工技术要点

钢箱梁顶推施工流程:施工准备→顶锥安装平台施工→安装顶锥装置→铺设墩顶滑道→安装导向纠偏装置→箱梁横移至桥轴线→拼装钢梁于台座上,检查焊接质量→前端拼装导梁→装梁底锚具、钢绞线→预紧拉索→启动泵站、调压顶推→测量、调整、落梁于临时墩→继续拼装、顶推余下段→各梁段顶推到位→拆除临时墩。

3.1 顶推平台设计与施工

(1)左幅顶推平台。顶推平台建设位置为桥台与20#墩间,立柱采用Ф800×10 mm钢管桩,稳定支承在成型的扩大基础上加强对立柱的连接,采用纵横向平联Ф426×6 mm钢管的方式。此外,拼装现场路基缺乏稳定性或平整性时均会对拼装场地的正常使用造成不良影响,宜提前规划拼装现场,用C25混凝土硬化,形成25 cm厚的平整结构层。

(2)右幅顶推平台。右幅秦屿侧桥台后路基段长94 m左右,首先完成桥台承台和台身的施工作业,随顶推作业的持续开展,待快要完工时通过浇筑混凝土的方式设置台帽和耳背墙,路基处填筑施工,台背处回填施工。

3.2 导梁结构及安装

(1)结构组成。考虑到便捷化施工的要求,采用变刚度变截面梁,长50.6 m,自重120 t。两片主梁与钢槽梁腹板对应,通过平联连接的方式使主梁共同构成稳定的整体。优化导梁前端结构形式,采用台阶状,以便施工期间可高效完成起吊作业。于施工现场配置80 t门吊,以该装置为主、人工为辅,将导梁拼装到位。

(2)导梁安装。以设计图纸为准,在加工厂分段制作成型,通过出厂检验后转运至桥位区,完成组装作业后用100 t龙门吊逐段安装到位,构成整体结构后进行全面检查,若无误则将其稳定在临时支撑上,随后借助拖拉装置带动导梁运行,使其精准就位。施工期间的拖拉装置和临时支撑仅供导梁安装所用,因此在完成导梁安装作业并且无质量问题后需将其拆除[1]。

3.3 顶推施工

油泵、压力表、传感器等均是顶推施工期间的关键装置,在顶推作业前切换至手段模式,逐项展开检查,及时发现问题并正确处理。如果发现没有问题,可以直接启动各墩的顶推设备,在启动墩的顶推设备时综合考虑压力值,应用科学的计算手段得到精确的顶推油缸的具体压力值。顶升支撑油缸支反力检测能够持续追踪动态变化的顶推力数据,从而高精度调整顶升支撑油缸,确保全程钢槽梁不出现失稳的情况(与受力不均衡有关)[2]。根据施工规范开展顶推作业,在结束油罐行程的顶推作业后将顶推油缸调节回原来的位置,再开展下一阶段的顶推施工。先采用手动作业的模式,牵引带动主梁滑移,如果施工顺利进行且不存在其他问题即可转为自动运行模式,保证主梁顶推的有效性和持续性。自动顶推的人工工作量较小,但依然需要加强对油压值的检测与控制。

顶推精度是影响钢梁最终顶推施工效果的关键因素,为最大限度减小横向偏差,配套了主动式中轴线监控系统,其作用在于实时监测中轴线的实际情况,若存在偏差则调整限位装置,确保施工全程钢箱梁的位置偏差均被控制在合理区间内。悬臂下挠的出现将严重影响导梁的稳定性,导致其难以精准架设在顶推装置处,此时可调节前一墩的纵向支撑油缸,将梁体适度顶起以便使导梁维持上翘的状态,从而与后续的顶推装置相协调,确保导梁架设在前方墩顶的顶推装置后,调整两墩的支撑油缸,直至钢槽梁的标高满足要求为止,在此基础上方可再次顶推钢槽梁。按照上述方法重复操作,最终按顺序将所有的钢槽梁顶推到位。

3.4 顶推系统的组成

硬件方面包含滑动面、支撑结构、支撑油缸、顶推油缸、横向调节油缸以及滑移结构;软件方面采用的是计算机控制的方式。通过软件与硬件的协同作用,在液压驱动下完成特定的顶推操作。

3.5 竖向调整

相较于成桥时的受力情况,钢槽梁在顶推施工中受力情况存在巨大差异,因此针对钢槽梁顶推施工时,应采取“支反力监控为纲,标高控制为辅”的顶推监控措施,在进行每轮顶推前,明确钢槽梁所经墩台的标高和钢槽梁许用支反力的变化范围。

3.6 导梁过墩

为了保证导梁过墩作业能够顺利进行,应该在各支墩处布置千斤顶和临时支护木垫。由于钢槽梁自重大,在过墩过程中钢导梁前端会出现下挠情况,所以当导梁第一节距离顶推滑箱较近时,应该顶起导梁,设置足够高度的支承垛。为了便于支承垛的移动,应在支承垛的下方设置滑板,接着使导梁稍微高过滑箱,使导梁平稳缓慢地放置到顶推设备上,接着开展顶推作业和拆卸支承垛。导梁过墩所选择的千斤顶为50 t螺旋顶,但是这一千斤顶的行程较为有限,因而在竖向起顶时需要反复进行支垫和倒顶处理才能达到起顶高度。

3.7 导梁拆除

钢导梁拆除在9#~10#墩之间进行,当后面那节钢导梁的前端到达10#墩处,而前面那节钢导梁前端支撑于9#墩处的支撑梁上时,可以先拆除前面那节钢导梁,接着逐节拆除钢导梁,进而完成钢槽梁主梁的顶推施工。钢导梁拆除利用履带吊进行施工。

3.8 顶推施工期间的监控措施

(1)必要性分析。槽形梁顶推施工期间伴有结构体系持续转化的变化特点,因此全程各阶段的受力条件不相同,总体来看受力状况较为复杂;顶推期间槽形梁存在晃动现象,且以上下方向最为明显,导致线形控制难度较大,极易出现线形不达标的情况。对此,应在顶推施工期间加强监测与控制[3]。

(2)监控目标分析。在监控工作中应满足以下要求:顶推期间槽形梁始终维持稳定的状态;顶推时槽形梁与支墩可正常使用,即受力状态应在合理范围内;顶推作业落实到位后桥梁线形需符合要求。

(3)监控要点分析。顶推施工期间的监控应将荷载效应作为重点分析对象,做好此方面的控制工作后有利于维持桥梁结构的稳定性,从而使成桥后的整体线形可满足要求。监控作业应由专业人员执行,对于存在偏差的情况需及时分析其成因,以此为依据采取相适应的调整措施,最大限度减小偏差,以免对顶推作业精度带来不良影响。此外,还需结合实际作业情况,加强对施工工序的复核与论证,做出准确判断,采取合适的调整措施,达到动态化控制的效果。

4 结语

综上所述,通过空间曲线顶推施工技术的应用,顺利完成钢箱梁的安装作业,相较于传统方法,施工期间不存在大范围的交通管制问题,流水化作业的模式可提高施工效率,在人工成本、交通防护设施成本等方面的投入较少,具有显著的社会效益和经济效益。