抚顺油页岩热解残渣浸出Al2O3、Fe2O3实验研究

2021-03-15艾庆腾杜美利张悦林鹏程吴承辉

艾庆腾,杜美利,张悦,林鹏程,吴承辉

(西安科技大学 化学与化工学院 国土资源部煤炭资源勘查与综合利用重点实验室,陕西 西安 710054)

油页岩有机质含量较低(通常低于35%),矿化程度高,经干馏后,残渣仍能达到80%以上[1-3],主要矿物为石英、高岭石[4],其成分为SiO2、Al2O3等,其中SiO2含量至少能达到50%以上。针对SiO2高含量的特点,利用残渣制备硅酸盐水合物(如吸附剂、沸石、分子筛等)[5-7]、白炭黑等[8-10]精细化学品,同时提取到氧化铝[11-13]是可行的。

近年来,低纯度的硅含量严重影响产品性能[14-15]。目前,研究SiO2提取方法主要为酸浸法[16-17]、碱溶法等[18-19]。本文利用酸浸法从抚顺油页岩热解残渣中提取SiO2,通过单因素分析和正交实验探究煅烧活化、酸浸反应中各因素最优条件,为制备精细化学品提供较优原料。

1 实验部分

1.1 材料与仪器

油页岩,取自抚顺西露天矿始新统计军屯组,经热解后产生的残渣,干燥、细磨、混匀后作为原料。依据国家标准GB/T 1574—2007《煤灰成分分析方法》对原料进行组分分析,分析结果见表1。其中SiO2、Al2O3和Fe2O3含量分别为60.18%,23.45%,9.91%。

表1 残渣的灰成分分析Table 1 Analysis of ash content of residue

对油页岩残渣进行X射线衍射分析可知,抚顺油页岩残渣中主要矿物是石英、高岭石和菱铁矿。残渣中大部分Al、Fe矿物存在于高岭石、菱铁矿中。

图1 油页岩热解残渣的XRD图Fig.1 XRD pattern of oil shale pyrolysis residue

KSL-1100X马弗炉;EUROPE型X射线衍射分析仪;TU-1810PC紫外可见分光光度计;DF-101S集热式恒温加热磁力搅拌器;SHZ-D(III)循环水式多用真空泵;101-0EBS电热鼓风干燥箱。

1.2 实验方法

取干燥后的油页岩热解残渣,利用棒磨机研磨、筛分,取0.125~0.074 mm粒级颗粒,混匀,然后放入马弗炉中煅烧活化。冷却后,称量10 g灰样置于圆底烧瓶中,加入硫酸进行酸浸反应,反应一定时间后趁热抽滤、洗涤。滤液通过EDTA络合滴定测定Al2O3、Fe2O3含量,计算浸出率。将滤渣烘干后,依据GB/T 1574—2007《煤灰成分分析方法》测定其灰成分含量。

图2 实验技术路线Fig.2 Experimental technology route

2 结果与讨论

2.1 单因素条件分析

2.1.1 煅烧温度对浸出率的影响 为探究煅烧温度对Al2O3、Fe2O3浸出率的影响,对不同温度下煅烧120 min的样品进行XRD分析,结果见图3。

图3 残渣与不同煅烧温度下灰样的XRD图Fig.3 XRD patterns of ash samples and residues at different calcining temperatures

由图3可知,当煅烧温度为750 ℃时,灰样中高岭石、菱铁矿的衍射峰消失,并出现了赤铁矿(Fe2O3)的衍射峰,说明菱铁矿、高岭石已经分解。

煅烧活化后,样品在酸浸温度90 ℃,酸浸时间150 min,硫酸浓度30%和液固比5∶1 mL/g的条件下进行酸浸反应,煅烧温度对Al2O3、Fe2O3浸出率的影响见图4。

图4 煅烧温度对Al2O3和Fe2O3浸出率的影响Fig.4 Effect of calcination temperature on leaching rates of Al2O3 and Fe2O3

由图4可知,在850 ℃前,随着温度升高,Al2O3的浸出率呈增加趋势,这是因为温度低时,煅烧反应不够完全。而在850 ℃后,浸出率迅速降低,这是由于温度在870 ℃时,γ-Al2O3又开始转化为α-Al2O3。而Fe2O3的浸出率受温度影响不大,当煅烧温度达到 800 ℃后,再无明显变化。综合考虑,选取850 ℃为最佳煅烧温度。

2.1.2 煅烧时间对浸出率的影响 在煅烧温度为850 ℃的条件下,研究煅烧时间对Al2O3、Fe2O3浸出率的影响,结果见图5。

图5 煅烧时间对Al2O3和Fe2O3浸出率的影响Fig.5 Effect of calcination time on the leaching rates of Al2O3 and Fe2O3

由图5可知,煅烧时间在180 min前,随着煅烧时间增加,Al2O3的浸出率不断增加,这主要是因为随着时间增加,固相反应更加彻底。而180 min后增长趋于稳定,这是由于随着煅烧时间的增加,活性铝开始与硅反应,生成稳定的硅酸盐稳定相,从而浸出率降低。而Fe2O3的浸出率随煅烧时间增加不明显,最高仅为75%。因此,主要考虑煅烧时间对Al2O3浸出率的影响,确定煅烧时间为180 min较为合适。

2.1.3 不同酸浸时间对浸出率的影响 根据煅烧活化实验研究,确定煅烧活化条件为煅烧温度850 ℃, 煅烧时间180 min。研究酸浸时间对Al2O3、Fe2O3浸出率的影响,对煅烧活化后的灰样在不同的酸浸时间下,以酸浸温度90 ℃、硫酸浓度30%和液固比5∶1 mL/g的条件下进行酸浸反应,结果见图6。

图6 酸浸时间对Al2O3和Fe2O3浸出率的影响Fig.6 Effect of acid leaching time on leaching rates of Al2O3 and Fe2O3

由图6可知,当酸浸时间在90~120 min,Al2O3达到最大浸出率,120 min后开始降低,这是因为随着酸浸时间的增加,浸出的活性Al2O3达到一定的饱和度后,已经反应生成的偏铝酸根离子分解,从而使得浸出率下降。同时,当酸浸时间达到120 min后,Fe2O3的浸出率趋于水平,不随酸浸时间增加而增加。因此,酸浸时间120 min为最适宜。

2.1.4 不同酸浸浓度对浸出率的影响 由图7可知,硫酸浓度对于Al2O3、Fe2O3的浸出率的影响较大。当硫酸质量浓度在50%以下时,Al2O3、Fe2O3的浸出率受到硫酸浓度影响明显,随着硫酸浓度继续增加,浸出率仍呈增加趋势。当硫酸浓度达到50%时,浸出率增长趋势趋于平缓。故硫酸浓度选取50%较为适宜。

图7 硫酸浓度对Al2O3和Fe2O3浸出率的影响Fig.7 Effect of sulfuric acid concentration on leaching rates of Al2O3 and Fe2O3

2.1.5 不同酸浸温度对浸出率的影响 由图8可知,酸浸温度在90 ℃以下时,对Al2O3、Fe2O3浸出率影响明显,随着酸浸温度的升高而增加。当酸浸温度提升到90 ℃后,浸出率增加趋于稳定。这是因为随着温度升高,溶液中离子扩散速率加快,液固相界面间的反应加剧,反应更加彻底,使得浸出率提高。故酸浸温度选择90 ℃较为适宜。

图8 酸浸温度对Al2O3和Fe2O3浸出率的影响Fig.8 Effect of acid leaching temperature on leaching rates of Al2O3 and Fe2O3

2.1.6 不同液固比对浸出率的影响 由图9可知,Al2O3、Fe2O3的浸出率随液固比的增加而增长。但对Al2O3浸出率影响较小,在液固比达到5∶1 mL/g之后,浸出量达到饱和,浸出率达到较大值。而Fe2O3的浸出率随液固比增加有较为显著提高,直到液固比为10∶1 mL/g时,趋于平缓,此时浸出率达到93%。故综合考虑,液固比为10∶1 mL/g时,Al2O3、Fe2O3均能达到较高的浸出率。

图9 液固比对Al2O3和Fe2O3浸出率的影响Fig.9 Effect of liquid-solid ratio on leaching rates of Al2O3 and Fe2O3

2.2 正交实验分析

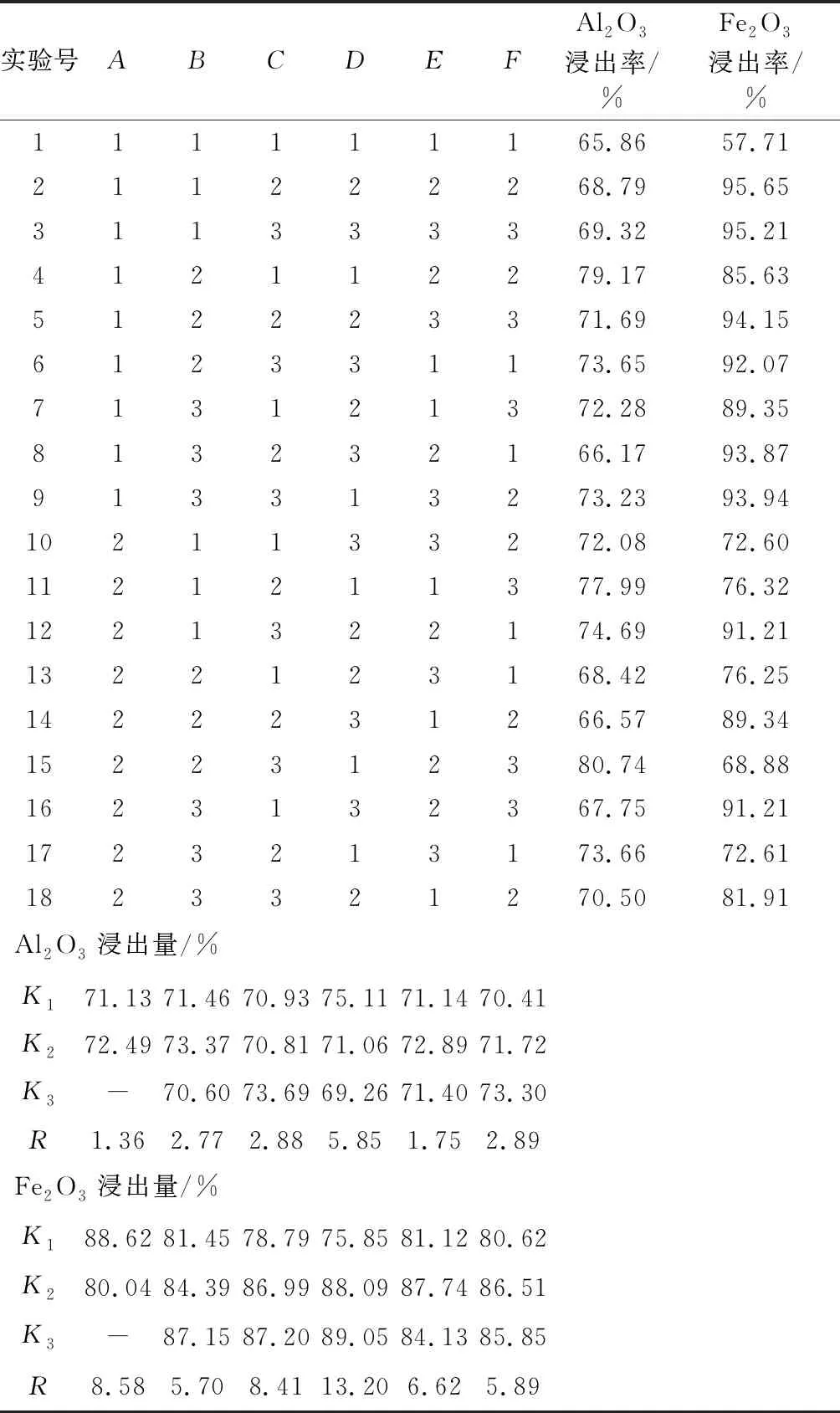

为研究反应中各因素在交互条件下,对Al2O3、Fe2O3浸出率影响的显著性,对煅烧温度、煅烧时间、酸浸温度、酸浸时间、硫酸浓度、液固比,6个影响因素设计了L18(21×35)正交实验,因素水平见表2,结果见表3。

表2 L18(21×35)正交实验设计Table 2 Design of L18 (21 × 35)orthogonal experiment

通过表3中各因素的极差值可知,对于Al2O3的浸出率,酸浸时间的极差值最大,为主要因素,其最优水平组合为D1。影响Fe2O3浸出率的关键因素为酸浸时间、煅烧温度、酸浸温度,其他因素均为次要因素,其最优水平组合为D3C3A1。考虑影响Al2O3、Fe2O3的浸出率中,酸浸时间均为主要因素,需考虑酸浸时间对Al2O3、Fe2O3浸出率影响的不同,故选择两者浸出率均能达到较高水平的条件,确定酸浸时间为120 min。故确定最优工艺条件为:煅烧温度800 ℃,煅烧时间180 min,酸浸温度95 ℃,酸浸时间120 min,硫酸浓度40%,液固比8∶1 mL/g。

表3 正交实验结果及极差分析Table 3 Orthogonal experiment results and range analysis

2.3 最优工艺条件验证

最优工艺条件下,通过EDTA络合滴定测定Al2O3的浸出率为80.71%,Fe2O3的浸出率为85.10%。酸浸后的滤渣经冲洗、过滤、干燥后,进行XRD分析,结果见图10。

图10 滤渣的XRD图Fig.10 XRD pattern of filter residue under optimal conditions

由图10可知,相比煅烧活化后的XRD图(图3),氧化铁的衍射峰消失。表明在最优条件下,残渣中的Al2O3、Fe2O3得到有效的浸出。发现通过硫酸浸出法得到的滤渣中只有石英的衍射峰,并且二氧化硅以晶态二氧化硅形式存在。

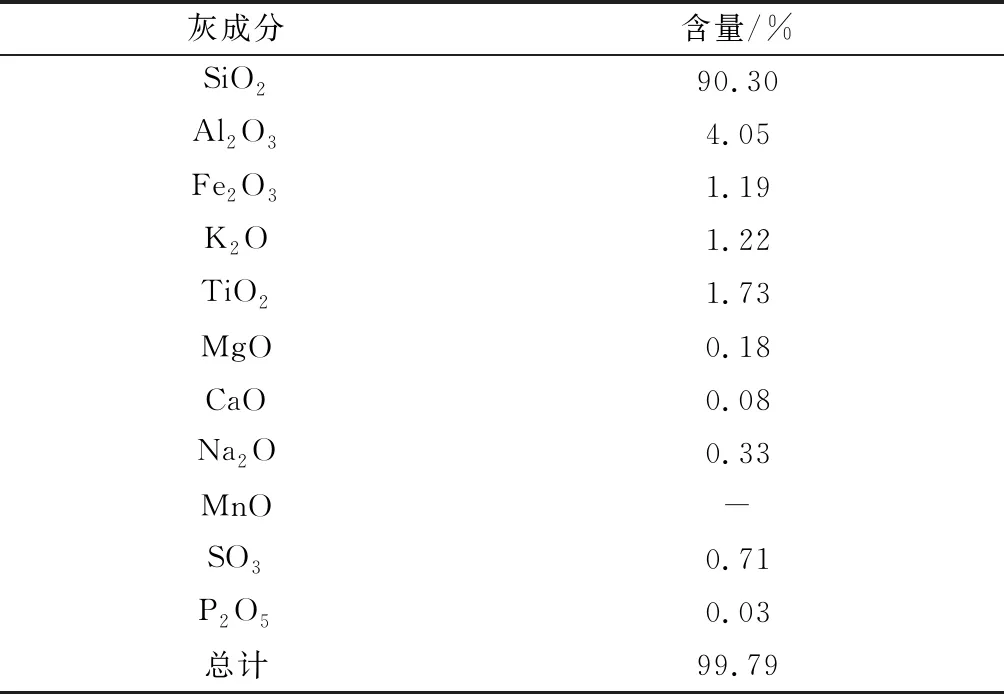

对酸浸后的滤渣进行灰成分分析,分析结果见表4。

表4 滤渣的灰成分分析Table 4 Analysis of ash composition of filter residue

由表4可知,酸浸后滤渣SiO2含量为90.30%,Al2O3含量为4.05%,Fe2O3含量为1.19%。酸浸后的滤渣基本为晶态二氧化硅,表明预处理后的残渣可以作为优质硅源。

3 结论

研究抚顺油页岩残渣酸浸中Al2O3、Fe2O3的浸出效果,对煅烧活化和酸浸反应中的各因素进行最优反应条件实验,得到以下结论。

(1)研究单因素对Al2O3、Fe2O3浸出率的影响,确定各因素的最佳反应条件分别为煅烧温度为850 ℃,煅烧时间为180 min,酸浸温度90 ℃,酸浸时间120 min,硫酸浓度50%,液固比10∶1 mL/g。

(2)通过正交实验分析,发现对Al2O3、Fe2O3浸出率影响最为显著的因素是酸浸时间。综合考虑,确定最优工艺条件为:煅烧温度800 ℃,煅烧时间180 min,酸浸温度95 ℃,酸浸时间120 min,硫酸浓度40%,液固比8∶1 mL/g。

(3)在最优工艺条件,Al2O3、Fe2O3浸出率分别达到80.71%和85.10%,此时滤渣中SiO2、Al2O3、Fe2O3含量分别为90.30%,4.05%,1.19%,且二氧化硅主要以晶态形式存在。