智能凸轮轴压装检测系统设计与实现

2021-03-15黄昭县

黄昭县

(山东青年政治学院信息工程学院,山东 济南 250400)

0 引言

凸轮轴是活塞发动机的关键零部件,其作用是控制气门的开启和闭合。由于气门运动规律关系到发动机的动力和运转特性,凸轮轴的转速几乎和发动机的转速相当,而且需要承受较大的扭矩。因此,设计时对凸轮轴在强度和支撑方面的要求很高,对装配精度要求也较高。因此,凸轮轴设计和装配在发动机系统中占据着十分重要的地位[1]。

对于小型发动机凸轮轴,通常采用人工手动压入方式。一是投入少,不需要采购智能设备。二是压装柔性大,便于换型。但是人工压入方式不仅需要工人有丰富的工作经验,而且不能保证每次压入力在合适的范围内,压装合格判定标准不能量化[2]。目前,凸轮轴的装配普遍采用自动化设备进行压装,过程可监控、数据可采集、标准可量化。

本文以C#为开发语言,研究设计一款凸轮轴智能压装检测系统。该系统对压装过程中的压力和位移数据进行采集,绘成曲线,利用区域判定方法,对压装结果进行判断,以达到精密压装的目的;同时,存储压装数据,确保数据可追溯。该系统能够提高装配效率和自动化程度,提高凸轮轴压装设备的竞争力[3]。

1 总体结构设计

整个凸轮轴压装系统主要包括上位机、可编程逻辑控制器(programmable logic controller,PLC)、压装机床三部分。凸轮轴压装系统总体结构如图1所示。其中:上位机主要进行数据分析、结果判定以及数据存储;PLC是控制单元,负责工艺流程的控制,数据采集;压装机床是执行机构,在PLC的控制下对凸轮轴进行压装。

图1 凸轮轴压装系统总体结构示意图

系统整体工作流程如下。

①上位机和设备上电后,压装设备自检完毕后向上位机发送当前设备状态(手动/自动)。计算机启动后,向PLC发送准备就绪指令。

②设备和上位机准备就绪,操作工将工件放在工控台上,设备自动扫描工件上的二维码;将二维码所代表的条码发送到上位机,由上位机判定工件是否已压装,避免重复压装。如工件已压装,则通知PLC,由PLC发出声光报警;若未压装,则通知PLC可以进行下一步操作。

③判定是否重复压装完毕后,PLC通过解读条码,将凸轮轴的型号发送给上位机。上位机根据型号,选择不同的结果判定标准。

④选型完毕后,设备进入压装过程。首先进行钢球的压装。压装开始后,通知上位机采集压装数据;压装结束后,上位机停止采集数据,并进行钢球压装结果判定。若结果合格,则进行信号盘的压装。上位机在压装开始后采集数据,结束后进行结果判定。

⑤整个自动流程结束后,PLC将检漏仪的结果发送给上位机;上位机将压装数据存储在本地数据库中。

2 关键技术介绍

2.1 上位机与PLC通信

上位机与PLC通过网口进行通信,采用OLE过程控制(OLE for process control,OPC)技术实现数据的交互操作。PLC供应商提供OPC服务器,程序开发人员无需编写底层驱动,利用用户软件OPC Client实现与PLC的通信[4-5]。采用OPC协议技术,使上位机访问PLC的方式与采用的PLC型号无关,降低系统的复杂性,提高了系统的通用性[6-7]。具体的通信技术实现细节可参考文献[4]和文献[5]。

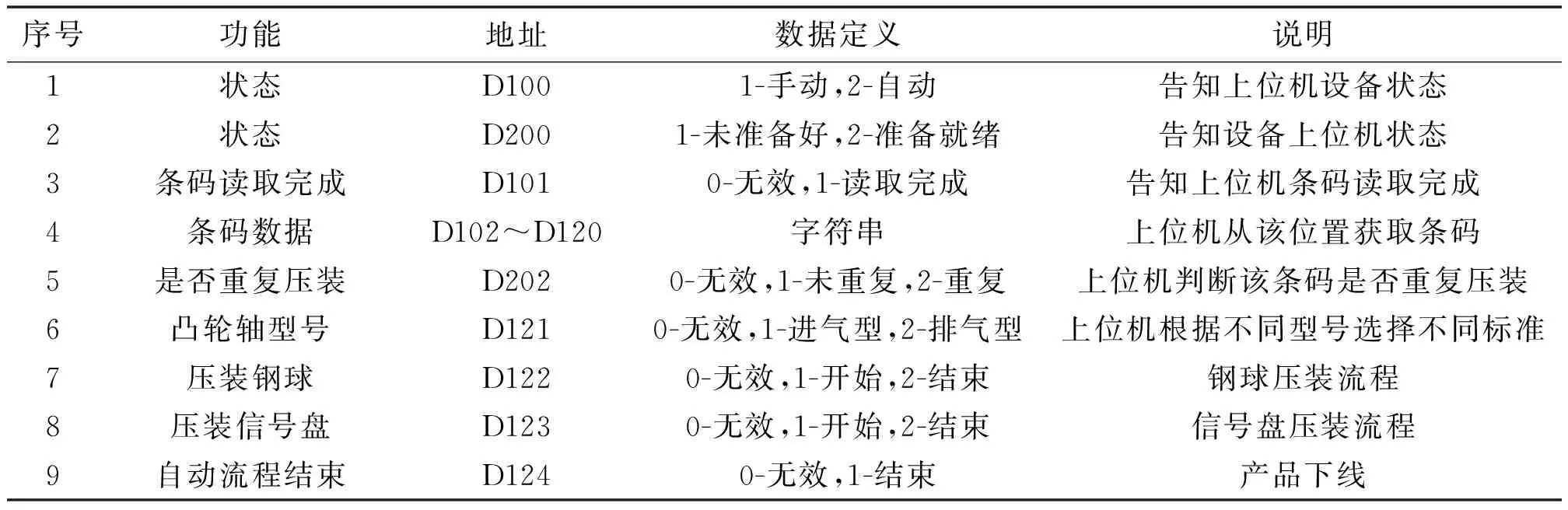

设备运行过程中,上位机与PLC需要进行通信交互,以实现设备自动流程的有序进行。本系统设计了通信协议。上位机与PLC通信协议如表1所示。表1中,列举了关键的通信字段的定义。

表1 上位机与PLC通信协议表

2.2 压装结果判定

质量判定方法是凸轮轴压装设备的核心组成部分。压装完毕后,上位机利用区域判定方法对压装结果进行判定[8-10]。区域判定方法包括左进右出、左进上出、左进不出、下进右出、下进上出和下进不出。具体的算法可参考文献[8]和参考文献[9]。

上位机判定结束后,将结果告知PLC。若不合格,PLC发出声光报警。

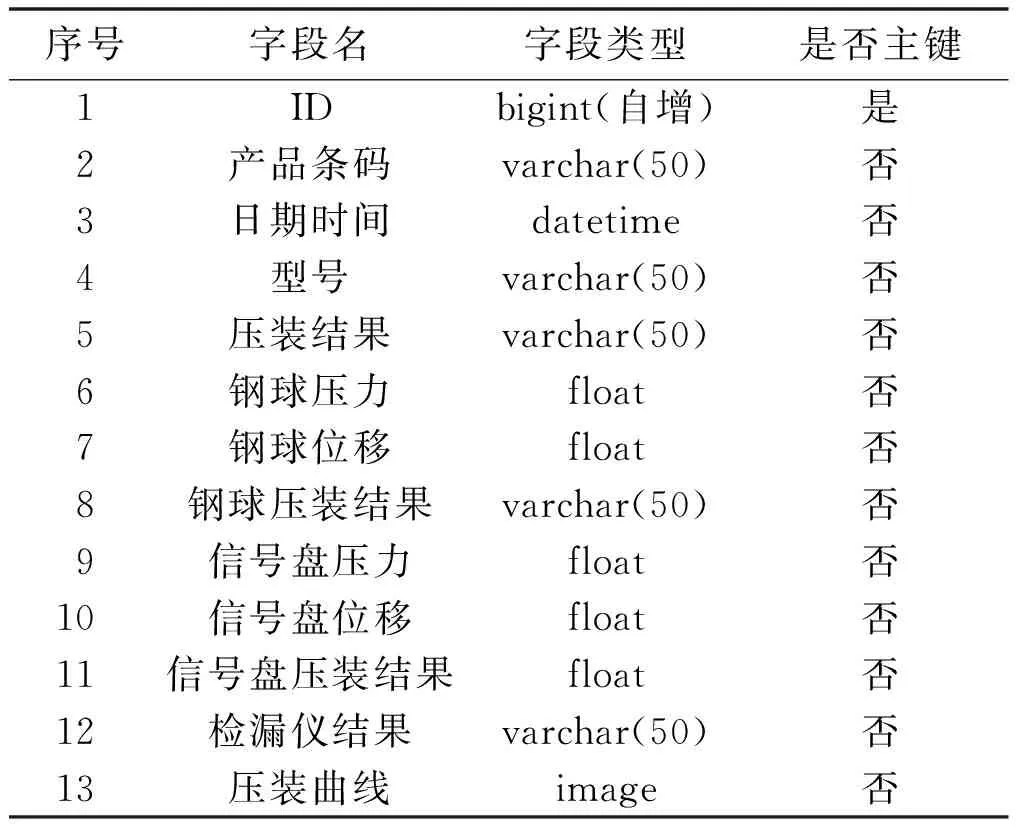

2.3 数据存储

为了确保压装数据可追溯,上位机将压装数据保存在数据库中。

压装数据存储表如表2所示。

表2 压装数据存储表

3 软件设计

3.1 系统功能设计

软件设计是智能压装检测系统设计的核心。软件设计部分将整个系统划分为若干模块,包括主界面、选型设置、PLC通信、数据查询4个功能模块。其中:主界面包括钢球压力位移曲线显示、信号盘压力位移曲线显示、制程能力曲线显示;选型设置包括坐标轴设置、判定标准设置;数据查询包括数据统计、单个工件的详细数据查询。系统软件结构如图2所示。

图2 系统软件结构图

3.2 软件界面设计

3.2.1 主界面

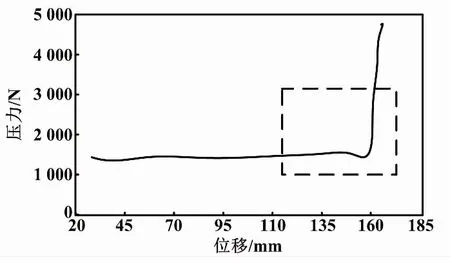

凸轮轴压装一般包括若干零部件的压装,例如本文所涉及的凸轮轴压装包括钢球压装和信号盘压装。在主界面设计中,考虑显示钢球和信号盘的实时压力位移值。在压装结束后,主界面能显示压力位移曲线,以便用户直观观测压装结果。

压力位移曲线如图3所示。图3中:虚线框为结果判断区域。

图3 压力位移曲线图

3.2.2 型号设置

凸轮轴压装生产线针对的是一系列产品,包含多种型号。每种型号的曲线坐标系、结果判定框以及判定方法不尽相同,需要对每种型号进行设置。在型号设置界面,可以对型号进行增加、删除、修改等操作。针对某种具体型号,可以设置坐标系的X轴和Y轴的起始、终止数值;判定标准的压力上下限、位移上下限、判定规则等。

3.2.3 查询

查询分为统计查询和详细查询。统计查询可以通过产品条码、型号、日期时间、压装结果等条件查询。详细查询可以查看某个产品的详细数据,包括压装时间、压装结果、钢球压力值、钢球位移值、信号盘压力值、信号盘位移值以及详细的过程数据曲线等。

4 调试与验证

该系统应用于博云机械科技有限公司的凸轮轴压装检测设备。出厂前进行了大量调试,主要包括上位机与PLC通信测试、压力位移数据采集的实时性和准确性分析、压装结果判定方法的分析与验证、数据的存储与查询等。

经过测试,上位机与PLC之间通信正常,OPC通信方式能够满足实时性的要求。上位机通过高速采集卡采集数据,工作中存在一定的干扰,进过滤波处理后,能够满足结果判定的需求。采用判定框对压装结果进行判定,能够快速、准确地给出结果。利用SQL Server数据库存储数据,能够满足大量数据存储的需求,并能正确显示压装曲线。

经过一年多的运行,系统运行稳定、可靠,用户反馈良好。

5 结论

基于C#开发的智能凸轮轴压装检测系统,经过实际工程项目验证,能够在凸轮轴压装过程中对压装数据进行精确采集,并对结果进行判定,以实现压装数据可追溯。该系统运行稳定、可靠,具有一定的通用性,经过稍加改造,可广泛应用于其他零部件压装工艺控制,如固定节压装、移动节压装等,具有一定的参考价值和实用性。