有色金属仓库行车自动化控制系统研究与开发

2021-03-15刘仲敏

刘仲敏

(上海海事大学经济管理学院,上海 201306)

0 引言

某港口物流公司的主要业务涵盖国际货物代理、仓库堆存、重大件货物接运、物流管理软件开发等全方位物流业务。在物流过程中,仓库系统尤为关键。行车(桥式起重机)作为仓储系统中重要的搬运、堆垛工具,已广泛应用于现代化车间、生产线、仓库等领域[1-3]。

传统的桥式起重机主要依靠司机驾驶或手柄操作,定位精度低、自动控制性能差[4-6],不能满足机械设备信息化和自动化的需要。本文提出了行车自动化改造方案,采用开放式通信接口及单片机控制应用相结合[7-9],通过在X、Y方向的电机上安装变频器实现变速平稳运行,通过激光定位传感器实现定位,并通过以太网和RS-485完成上位机、工控机以及单片机系统之间的通信,最终实现仓库无人抓取。

1 行车作业自动化控制系统结构

1.1 需求分析

某港口物流有色金属工厂原来通过操作员在驾驶室中控制行车运行,而自动运行行车主要通过操作人员在上位机终端发送指令实现。天车接收到指令后,能够确定目标有色金属的位置并进行抓取,并根据目标位置自动分析行驶路线,自动行驶至目标位置后松开液压爪释放货物。为了确保无人操作时天车能够安全、稳定运行,行车的自动运行需要满足以下需求。

①运行平稳。

行车自动运行要求启停平稳、调速范围广、加减速线性。由于行车与下方液压爪之间采用钢丝绳连接,在自动运行过程中,通过变频机调节在行车启动和停止过程中保持运行平稳,保证液压爪在启停过程中减少液压爪的摆动,降低事故发生的概率。这样可以保证行车根据距离合理调节速度,既提高了运行效率,又可确保液压爪摆动量在允许范围内。

②定位精确。

改造前,工厂内部划分成多个区域,用来存放有色金属板块。每个区域可以堆放两到三堆有色金属。改造后,对工厂地面进行重新规划,划分成若干正方形区域。有色金属坐落在每个正方形方格中间,方便自动抓取时定位。每堆有色金属板堆放四捆有色金属,每捆有色金属的长宽为1.5 m×1 m,质量约为1.5 t。液压爪每次搬运1~2捆有色金属。由于每堆有色金属以及每捆有色金属之间距离较短,为了实现稳定、高效的自动抓取并使得有色金属板摆放整齐美观,对定位精度的要求较高。

③开放的通信接口及单片机控制的应用。

自动化包含自动定位和自动运行(货物抓取)。自动定位要求行车能够实时读取自身位置坐标信息。自动运行要求当目标货物位置(行、列、层)确定后,行车控制系统能够计算出目标位置在存储区域的绝对坐标,并结合存储区域的当前存储状况动生成运行路径;路径生成后,行车控制系统驱动电机完成自动运行。

④故障解决。

电气装置中,无法避免在运行过程中出现故障,如断电、货物摔落等。在发生这些突发问题后,行车要能保证电气设备的安全,缓慢停止或回到出发点。

1.2 系统结构设计

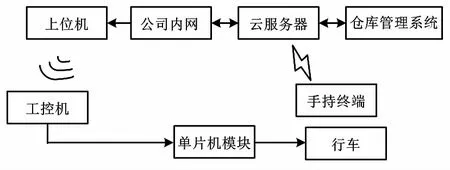

根据课题目标,绘制仓库行车自动化运行系统拓扑图,如图1所示。

图1 仓库行车自动化系统拓扑图

由图1可知:上位机位于仓库货物出入口处,与公司内网连接;公司内网通过WebService接入公司的仓库管理系统(warehouse management system,WMS);上位机、内网、仓库管理系统之间为双向通信。自动运行时,操作员通过手持终端下达抓取货物的指令。指令通过云服务器传达给仓库管理系统。仓库管理系统再通过内网向上位机下达对应指令。指令为JSON格式。上位机解析后,通过无线路由将消息传递给位于液压爪上的工控机。工控机中运行着行车自动运行的主控程序,并且接收工控机上传感器的信息。工控机通过RS-485与单片机模块交互。单片机接收工控机传来的信号后开始控制变频器以及行车上各个组件开始运行。行车将有色金属抓取到仓库货物出入口处,通过条形码扫码器扫描核对抓取货物的正确性,并将信号反向传递给WMS更新数据库。当将行车切换至通过手持遥控器进行控制时,则部分传感器停止工作,通过操作员控制将货物搬运至固定位置。

2 行车系统硬件设计

为实现行车的自动运行和货物的自动抓取、行车位置检测与定位、机械驱动、数据传递与存储等功能,需要设计一整套完整的硬件[8-9]。仓库行车自自动化系统硬件设计如图2所示。

图2 仓库行车自动化系统硬件设计图

针对图2,本文将硬件部分分成四个部分,分别集成在四个工控箱内。1号控制箱内设有上位机,上位机上配有液晶显示屏,主要负责出入库操作和远程仓库管理系统的通信以及指令转发。2号控制箱内设有工控机并连接自动运行中所需的传感器,用于接收上位机传递的指令以及主控制程序的运行。3号控制箱内设有设计好的I/O端子排。I/O端子排的核心控制器是单片机。单片机主要负责行车电气设备的控制,如变频器和限位开关等。4号控制箱内装有变频器与电机间必须的接触器等硬件设备(由于不涉及主要控制作用,后续不作过多介绍)。

通过上述的设计,需要对现有行车系统进行电气改造。仓库行车自动化系统电气回路如图3所示。

图3 仓库行车自动化系统电气回路图

由图3可知,整个回路由主电源供电。主电源为三相380 V交流电源。行车系统供电由手持遥控器控制电源通断,可以保证及时、有效地供、断电。运行系统主要包含了主控制系统模块、单片机控制系统模块、限位开关模块、电机模块以及直流电压模块等。

主控制系统模块是整个行车自动运行系统的核心模块。主控制系统主要包含一台工控机、各种通信端口和所用到的传感器。工控机运行行车行驶主控程序。当主控制系统通过WiFi接收到运行信号后,首先对信号进行解析,确定搬运动作以及具体操作整个行车运行的动作。

单片机控制系统的核心控制器为单片机。单片机运行通信程序用于控制变频器、接触器、两个限位开关以及光电定位模块等。它通过RS-485串口与主控制系统进行通信,在接收到主控制系统发出的控制指令后,通过单片机控制变频器、接触器来控制行车的启停以及速度。

限位开关模块中包含两个限位开关。当行车运动到第一个限位点时,正常情况下,继电器断电,行车停止行驶。当系统出现故障,导致行车未停止到达第二个限位点,整个系统会断电强制停止。这样可以保证行车安全运行在设计的区域内。

电机模块主要包含了四个电机,分别为X、Y方向上的运行电机以及起重电机和液压电机。本文在X与Y轴电机上分别添加了变频器,既可减缓行车在运行过程中的造成货物晃动,又可实现行车运行速度的改变。起重电机和液压电机分别起到货物升降以及货物夹紧的作用。

由于仓库中提供的电源是三相交流电源,需要先通过380 V/220 V变压器,然后通过交流-直流(alternating current/direct current,AC/DC)转换模块将其转换成12 V直流电源,并对工控机供电。

3 行车系统软件设计

行车的自动定位是指当行车启动且满足自动运行的条件时,通过传感器将行车的X、Y方向上的坐标信息实时传递给工控机。当上位机接收到远程指令后,将指令传递给工控机。通过分析目标位置的坐标信息,自动计算行驶路径并通过起始位置计算行驶速度,并将每段速度通过RS-485通信接口发送给单片机;由单片机控制变频器速度给定,从而保证行车高效、安全、准确地运行。

起升液压爪自动运行通过拉绳传感器和激光测距传感器联合作用,保证在Z轴方向上的精准抓取;并且结合压力传感器和称重传感器,能够大幅提升抓取准确概率。行车系统软件设计如图4所示。

图4 行车系统软件设计图

4 行车距离与速度函数关系

在行车运行的不同阶段,使用变频器控制行车速度。对于桥式起重机而言,由于启停点位置的不确定性,在不同的距离起重机会产生不同的加减速曲线。加上起重设备的软连接,需要针对不同的距离制定加减速计划来保证行车的平稳。当上位机发出当前作业的起始位置和目标位置坐标时,工控机通过比较两者间的距离,选择合适的距离与速度的函数,计算加速、匀速、减速各个区间段的时间点以及时间长度。通过单片机来控制变频器,实现精确到达目标位置和调速的目的。

当操作员输入目标位置时,系统立刻根据此时的起止位置计算出最佳路径、每段区间的速度和换速点位置。工控机以每秒一次的频率向单片机实时通信。单片机根据通信信息实时调整变频器的频率,从而控制行车的速度。行车距离与速度关系如图5所示。

图5 行车距离与速度关系图

图5中:横坐标为起始位置到目标位置的距离。当距离S超过高速行驶的临界值(8个货位)时:V0为行车运行的速度,行车从0加速到Vmax需要10 s;当距离位于3~8个货位时,小车将以中速V1行驶。当距离小于3个货位时,将以V2速度行驶。V2是保证行车准确停在的最小稳定速度,也称为爬行速度。其中:S0是保证起重机小车可以准确且稳定行驶到目标位置V2所行驶的距离,称为停车距离;S1是高速行驶的小车减速到V2所需要的距离,称为高速减速区;S2为中速行驶的小车减速到V2。行车调速设计流程如图6所示。

图6 行车调速设计流程图

现场行车在得到起止位置后,计算出偏差距离,就可以准确确定S0、S1、S2的距离,由此计算出距离和速度的关系函数。

行车在自动运行时,系统会根据此时与目标位置的距离调整电机的运行速度。本文将变频式设置成三级调速,分别对应行车初始位置处于高速区、中速度以及低速区。行车行驶的过程中,自动控制系统会将行车的当前位置与目标位置进行比较,再将得到的差值与每段速度的临界点进行比较,从而将控制电机运行速度在目标范围内,达到行车到达目的位置、液压爪的摆动范围可控的效果。针对仓库运行一般情况(有加减速过程)设计的行车运行流程如图7所示。

图7 行车运行流程图

从图7中可以看到,在系统得到初始位置与目标位置时,系统将自动算出加速度、最高运行速度、减速点和爬行速度点。当行车在运行过程中达到固定位置时,由工控机发出对应的指令执行操作即可。

综上所述,行车运行速度是分段进行的,通过计算行车当前位置距离目标位置的差值来调整运行速度。当行车距离目标位置较远时,电机高速运行;当行车距离目标位置较近时,行车低速运行。这样既提高了仓库自动化搬运的效率,又可以使行车到达目的位置时处于相对稳定的状态,便于接下来的抓取动作。当行车停止运行时,行车发出运行完成信号,进行下一步操作。

5 行车运行测试

行车运行测试如表1所示。

表1 行车运行测试表

行车在运行的过程中,不断通过I/O控制板控制速度与方向。而行车的实时位置却通过传感器传递给工控机,所以在测试的过程中要保持良好的通信状况。合格的行车自动行驶有以下指标。

①行车X、Y轴可以按照指令方向运行。

②行车X、Y轴可以按照指定速度运行。

③Y轴接近开关能够正确计数。

④行车X、Y轴可以在换速点正确换速。

⑤行车能准确停止在指定货物上端。

通过启动主控程序并设置预留的参数,分别测试入库和出库的场景。经过多次测量,可保证按照预期指标实现每一步动作,并保证测量精度在±20 mm内。

6 结论

本文提出了一套适用于仓库行车控制的改造方案。该方案的主要创新点在于:在硬件方面,对现有的驱车系统进行自动化改造以及传感器升级,提高了系统运行的平稳度、定位度、抓取准确度;在软件方面,上位机软件通过无线自动控制,实现了行车的自动运行和货物的自动抓取、行车位置检测与定位、机械驱动、数据传递与存储。系统经过测试运行,大大提高了仓库使用效率,减少了事故发生概率,为后期与集团仓库管理系统的对接奠定了基础。