球墨铸铁车轮在城市轨道交通工程中的应用研究

2021-03-15董鹏

董 鹏

(中铁十八局,广西 南宁 530012)

城市发展离不开交通设施的支持,随着城市化进程的不断发展,对于城市轨道交通的要求也越来越高,车轮作为轨道交通行走的关键部件,必须要适应当下“低速轻载”的特殊要求[1-4]。当前,城市轨道车轮常见的失效形式为粘着磨损、滚动接触疲劳磨损以及车轮崩裂,因此有必要对车轮材料进行专项研究,以满足既安全舒适、又抗折耐磨,同时兼顾经济低成本的特点[5-7],典型城轨车轮断面示意见图1。

图1 典型城际轨道车轮断面

球墨铸铁材料诞生于20世纪中期,具有高强、高韧性、高耐磨、低成本等特性被大量应用于汽车曲轴、齿轮、机电设备等领域,进入21世纪以来,我国的城市轨道交通行业取得了飞跃式发展,对于球墨铸铁的需求量也在不断加大,应用及发展前景一片良好[8-9]。球墨铸铁材料的主要组成材料为基体组织和球状石墨,由于石墨的含量通常低于15%,因此,球墨铸铁车轮的力学行为主要取决于基体组织(主要为铁素体和珠光体的相对含量)的相对含量,珠光体成分及含量的变化均会引起车轮性能的改变,影响车轮的质量,进而影响行车安全[10-13]。

文章基于前人研究理论,从实际运用出发,对四种不同珠光体含量的球墨铸铁材料进行了对比分析,并与传统车轮钢力学性能进行比较,可为球墨铸铁材料在城市轨道交通中的推广应用提供借鉴。

1 实验设计

1.1 实验组情况

影响球墨铸铁材料基体组织中珠光体、铁素体含量以及共析转变温度的主要元素为硅、铜、镍,实验中共设计四种因素水平对球墨铸铁性质的影响。其中:硅含量的设计值为2.2%、2.7%和3.2%,铜含量的设计值为0%、0.6%和1.2%,镍含量的设计值为0%、0.6%和1.2%,正交实验组中,保持其余元素含量基本一致,见表1。

表1 试验组成分/%

1.2 基体组织分析

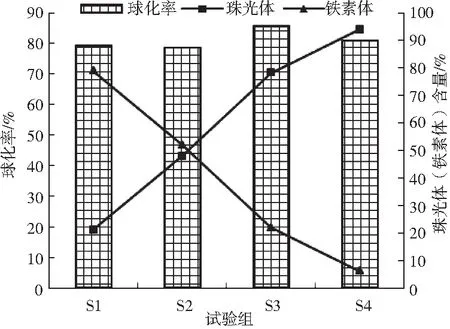

基体组织对于材料的性能有着至关重要的影响,实验分析得到的球墨铸铁材料的球化率以及基体组织特征见图2。球化率反映了石墨相在合金球墨铸铁材料中的分布水平,从图中可以看到:硅、铜、镍三种元素的改变对石墨相球化率的影响并不明显,四组材料的球化率均在80%左右,表明石墨球在基体中呈现比较均匀的分布态势;铁素体和珠光体是影响球墨铸铁材料性能的最主要因素,随着硅元素含量的减少,铁素体在不断减少,而珠光体在不断增加,但两者相加的含量并没有明显变化,这主要是因为硅是铁素体的稳定化元素,在铸铁冷却阶段,铁素体和珠光体的竞争主要与碳元素的扩散方式有关,当硅元素降低而铜、镍元素相应增加时,碳元素的共析转变会在低温下进行,同时伴随缓慢的碳扩散,在碳扩散过程中就会带来更多的珠光体组织,从而铁素体含量降低。

2 性能对比分析

2.1 力学行为

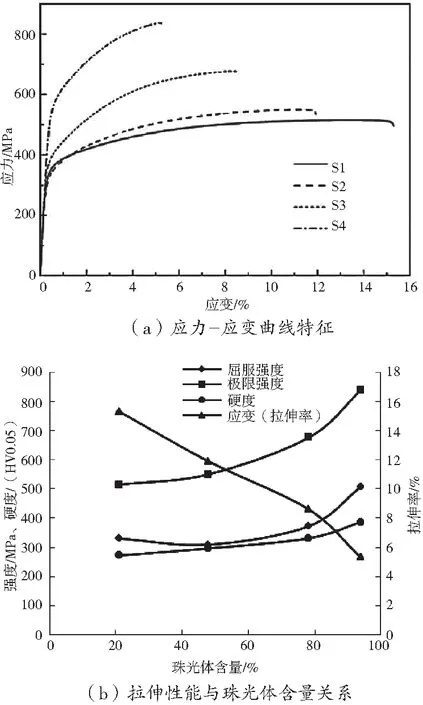

试验获得的不同实验组的力学测试结果特征曲线见图3。从图3(a)中可以看到:球墨铸铁材料的应变率受基体组织的影响较为显著,在低珠光体含量下,表现为低强度高塑性特征,破坏形式为延性,而在高珠光体含量下,则表现为高强度低塑性特征,破坏形式为脆-延性。从图3(b)中可以看到:随着珠光体含量的增加,球墨铸铁材料硬度逐渐升高,当珠光体含量达到90%后,其硬度将显著增加,屈服强度与极限拉伸强度的变化特征与硬度类似,这是因为铁素体与珠光体之间的加工硬化率的差异所导致,硅元素提供了稳定的铁素体,从而使球墨铸铁具有良好的形变特征,但镍元素会提高相应物质之间抵抗位错运动及形变的能力,从而使得强度升高,塑性变形能力降低。

图2 基体组织统计情况

图3 球墨铸铁力学性能测试结果

2.2 干态滚滑复合磨损性能

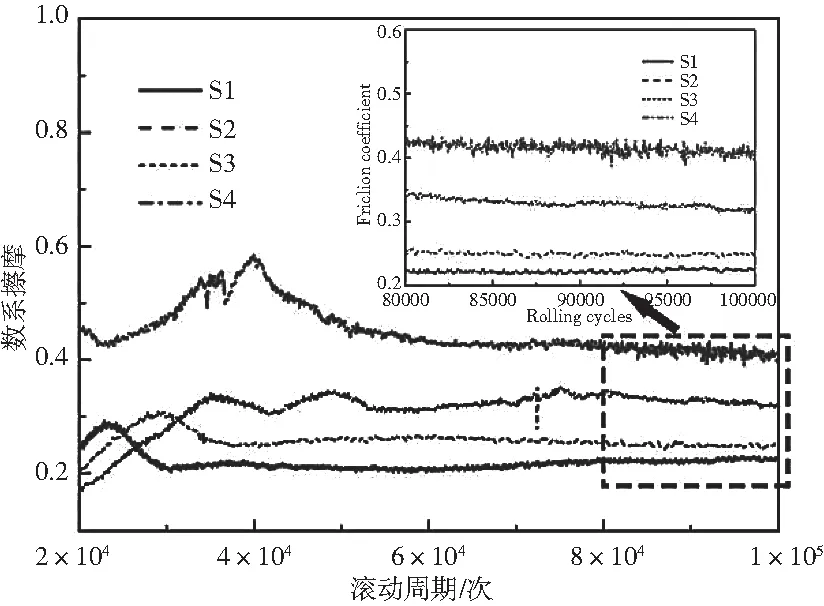

磨损性能是评价车轮质量好坏的主要指标之一,因此对不同试验组进行了干态滚滑复合磨损试验,其结果见图4。从图中可以看到:球墨铸铁的摩擦系数随着滚动周期的不断增长,整体上呈三阶段变化特征,即“增长-降低-稳态”三个阶段;在滚动前期,由于铸铁车轮表面存在一定的磨合期,在反复滚动摩擦过程中,表面光滑层首先磨损,从而使得摩擦系数增加,当光滑面磨损后,由于铸铁材料需要在内部调整至平衡状态,因此在疲劳磨损过程中,摩擦系数会逐渐降低并逐渐趋于一个稳定值以适应往复滚动的工作需求,当内部应力达到平衡后,车轮的摩擦系数也逐渐处于一个稳定状态,并将保持相对较长的稳态时间;从试验曲线可以看出:珠光体含量越高,硬度越大,车轮的稳态摩擦系数越大,但摩擦系数表现也越不稳定,波动情况更加复杂,这不仅表现为初期摩擦系数较长的增长和降低过程,也表现在稳态阶段中其摩擦系数的抖动较大,这对行车安全与车轮磨损是极为不利的;S1组的稳态摩擦系数最小,其值约为0.22,S2和S3的稳态摩擦系数分别为0.25和0.32,S4组的稳态摩擦系数最大,达到了0.41,这主要由于硬度小的试验组在滚动磨损过程中会发生较大的剪切变形,从而在摩损接触区域出现比较多的石墨(扮演润滑剂角色),导致摩擦系数减小,而硬度较大的试验组主要发生脆性断裂破坏,在滚动周期内较难发生大的剪切变形破坏,因此摩擦盘内的石墨较少,故而摩擦系数较大。

图4 周期滚动条件下摩擦系数变化

2.3 磨损速率对比

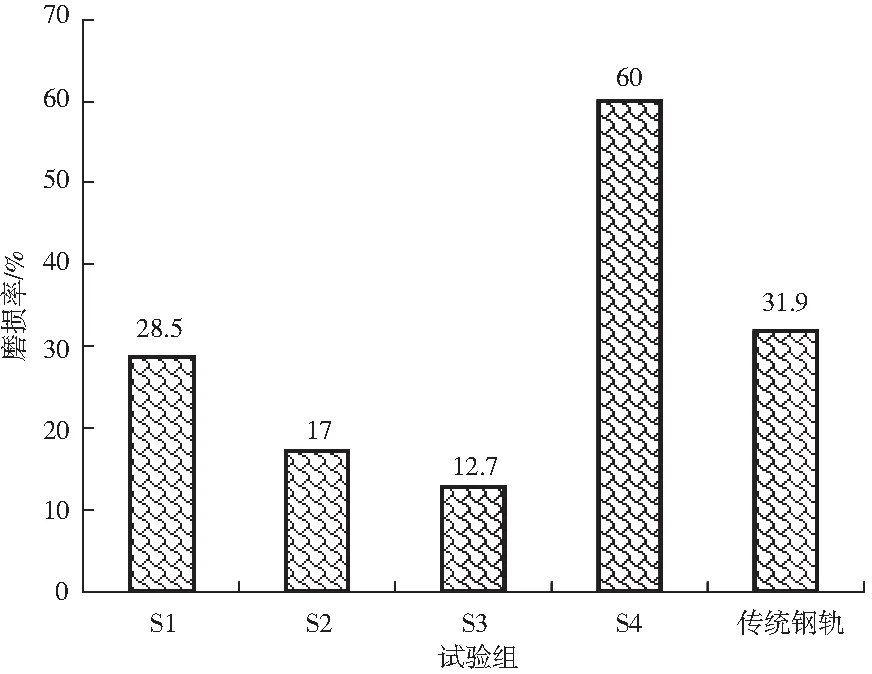

图5为80000转后各试验组和传统钢轨总磨损率的对比。从图中可以看到:S1、S2、S3三组试验组中,随着基体硬度的逐渐升高,车轮的磨损率逐渐降低,表现出较好的抗磨损性能; S4组虽然基体硬度更大,但磨损速率反而更大,表现出较差的抗磨损性能,这是因为材料的磨损性能不仅与硬度、强度相关,也与断裂特性有关,由于第四组球墨铸铁材料具有一定的脆性断裂破坏特征,其抵抗变形的能力较差,具有最小的弹塑积,因此表现为较差的抗磨损性能;与传统钢轨车轮进行对比可以发现,传统车轮的总磨损率为31.9%,S1、S2、S3、S4四组的磨损率分别为28.5%、17%、12.7%和60%,可见当硅含量为2.2%,铜和镍的含量为0.6%时有较佳抗磨损性能,较传统钢轨车轮的抗磨损能力提升约60.2%。

图5 球墨铸铁车轮与传统钢轨车轮的磨损率对比

3 讨论

传统车轮钢的抗拉强度和屈服强度要求为980 MPa和600 MPa,球墨铸铁车轮相较于传统钢轨车轮而言,其抗拉强度和屈服强度均有所降低,但是其屈服强度仍高于城际轨道交通车轮规定的等效应力值(271.65 MPa),因此,从强度上来讲,球墨铸铁材料车轮满足相关要求;当球墨铸铁材料中含少量铜、镍元素时,车轮具有更优异的抗磨损特性,且由于石墨的存在,其摩擦系数也较传统钢轨车轮显著降低,这对于提高车轮使用寿命、减少车轮维护费用具有重要意义[14-15]。

通常,城际轨道车轮材料主要优先考虑抗磨损性能和断裂韧性,从上述力学试验和磨损试验结果可以得到:S3试验组含有较高的珠光体组织(85.5%)、较高的抗拉强度(676 MPa)以及较好的延伸率(8.6%),同时具有更好的抗磨损特性(较传统车轮提升60%),因此,该配比下的球墨铸铁材料可以作为城际轨道车轮的潜在利用材料。

4 结论

1)硅、铜、镍元素含量的改变对球化率的影响较小,对珠光体和铁素体含量的影响较大。

2)珠光体含量越高,球墨铸铁车轮的强度和硬度越高,但塑性变形能力降低,脆性破坏特征越明显。

3)车轮为摩擦系数与珠光体含量呈正比,珠光体含量越高,车轮的摩擦系数越不稳定,其稳态摩擦系数越大,不利于车轮的抗磨损性能。

4)当硅含量为2.2%,铜和镍的含量为0.6%时具有较佳的抗磨损性能,与传统钢轨车轮相比,能提升抗磨损能力约60%。