基于ANSYS 新型退卷机T 形台结构设计

2021-03-15郭凯明蔡吉飞

郭凯明, 蔡吉飞

(北京印刷学院,北京 102600)

我国近代印染工业于1913 年至今已有100 多年的发展历程,最初的印染工业基础薄弱,染料、设备和工艺技术对外依赖性强,发展十分缓慢。 改革开放为印染行业的发展提供了巨大的机遇,东南沿海首先发展起来,整个行业在整个历史进程中的产能逐渐达到了峰值。 自2011 之后国家开始调控制造业的方向,更注重产品的品质和附加值,逐渐淘汰落后的产能。[1]

体量大是我国当前印染制造业的主要特征,由于国家逐渐开始重视企业的转型发展,印染行业的诸多短板逐渐显露出来,劳动力结构老龄化、人力成本偏高、高能耗、低效率、环境污染、产品的附加值偏低这些短板使得印染制造行业“大而不强”。[2]

印染行业企业中从原料的输入到成品的完成,需要经过六大工艺,每一种工艺都有一部核心设备,退卷机是整个印染工艺中坯布准备工艺的核心设备[3]。 关于印染工艺设备的研究一直是与印染工艺的技术发展紧密相关。 国内关于退卷工艺中设备的研究早已开始,而退卷机这个词是由于江苏无锡匡闰公司所研发的自动退卷机而被行业里称呼为退卷工艺[4]。 本设备的研发成果来源于北京印刷学院蔡吉飞教授团队与江苏印染行业联手合作的“印染行业自动化改造”的课题。

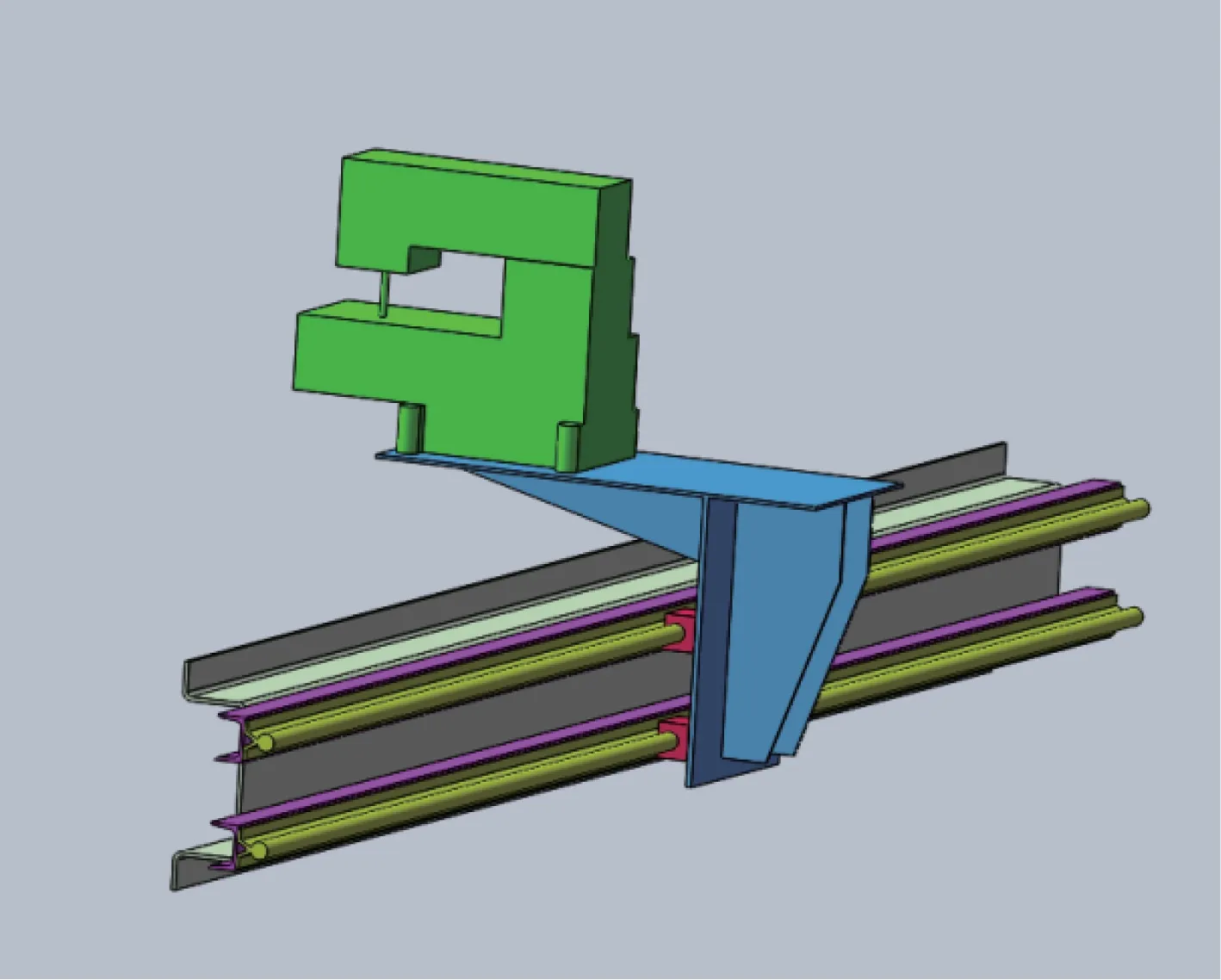

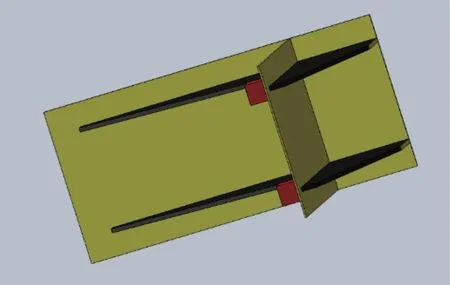

新型退卷机的主要优势是全自动化,新型退卷机是应用于印染企业的第一工艺环节中的核心设备,而T 形台是新型退卷机缝接系统的核心部件,它起着连接接布设备和横移桥的作用。 T 形台的设计是否合理、会不会变形直接影响接布设备正常工作,是接布设备正常工作的一个必要条件。 图1是新型退卷机的缝接系统部分三维结构图。 图1中浅蓝色的为T 形台,它托着绿色的接布设备,下部通过四个红色的滑块与橙黄色滑轨相连,组成了接布系统的一部分。

图1 缝接系统三维图

由于整体样机的尺寸改动,T 形台的尺寸也发生了变化,致使T 形台最大挠度变为2.473mm,远大于0.5mm 的标准要求。 为使T 形台机械结构在工作载荷作用下最大扰度不超过0.5mm,将以实际设备结构和参数为基础,利用Solidworks 三维建模软件对T 形台进行建模,并结合ANSYS WORKBENCH 软件对新型退卷机中T 形台进行有限元静力分析,得出T 形台应变应力分布情况,以此为基础进行结构上的改进,并将改进后的结构再次通过ANSYS WORKBENCH 进行有限元静力分析,通过分析改进前后的ANSYS 结果图得到最佳结构方案。

1 T 形台三维模型建立

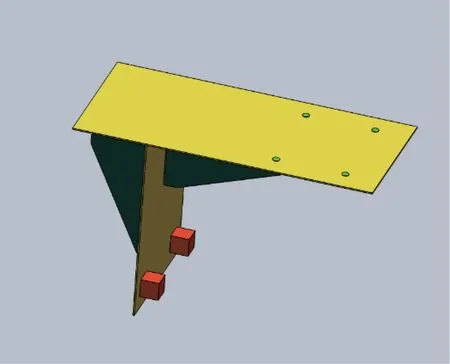

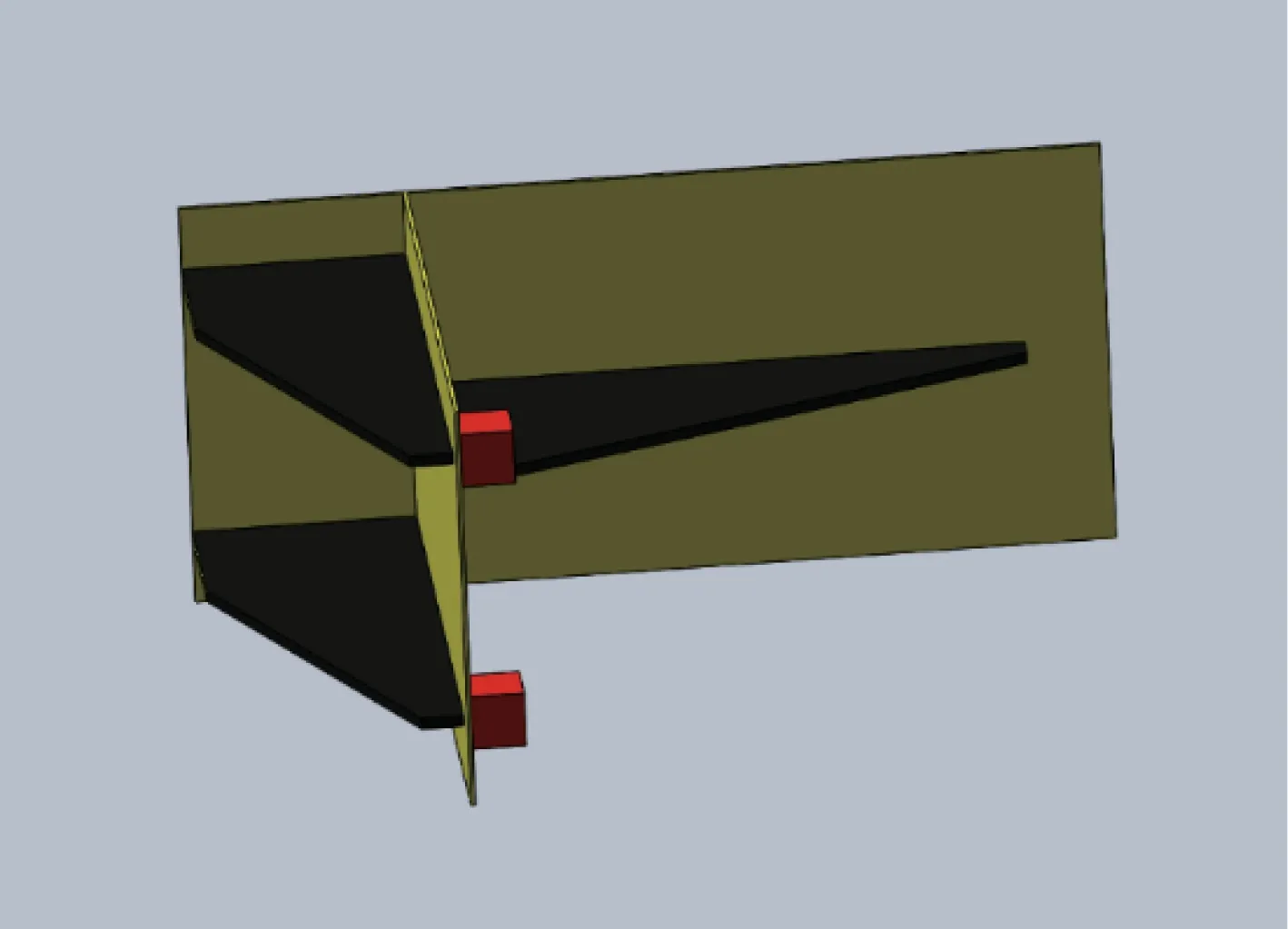

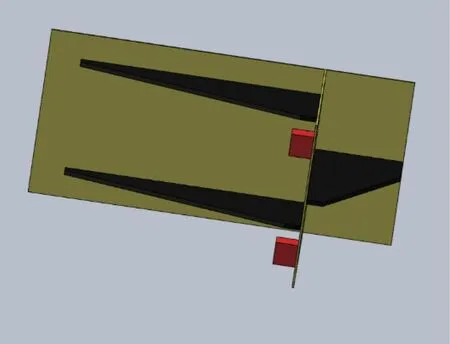

图2 中黄色部分为T 形台,四个绿色的圆片为接布设备与T 形台接触的点位,红色滑块为T 形台与滑轨的连接部位,也是T 形台固定的位置。台体主要受到来自绿色接布设备的垂直于接触面的竖直压力,在垂直压力的作用下,整个台体将会发生形变使台面终端的接布设备与理想位置发生偏移。 基于简单的静力受力分析和形变的特征,提出三种结构优化模型方案。 分别如图3 为方案一、图4 为方案二、图5 为方案三所示。 其中图3 为方案一核心要点,就是在前后各加一片加强板位于整个板面的中心对称面。 图4 为方案二核心要点,就是在前面加一片,后面加两片加强板对称分布。 图5 方为方案三核心要点,就是在前面加两片对称分布,后面加一片加强板。

图2 T 形台三结构维图

图3 方案一

图4 方案二

图5 方案三

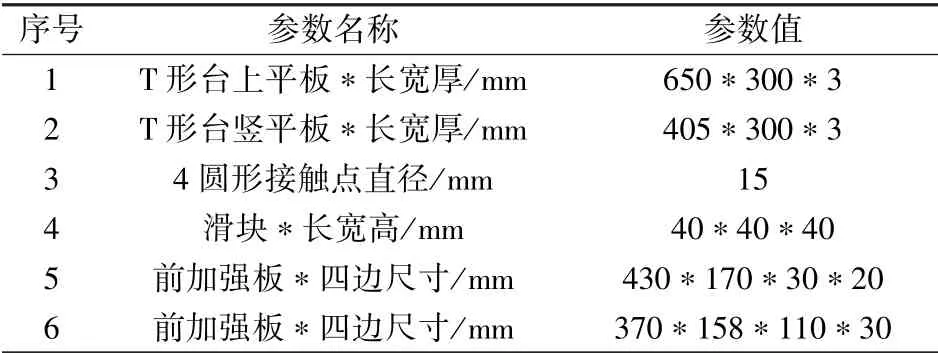

T 形台的主要几何尺寸如表1 所示。

表1 T 形台几何尺寸

2 有限元静力分析

2.1 网格划分

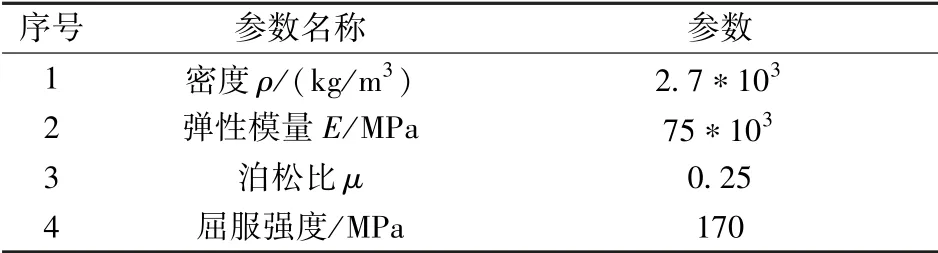

首先将无加强板的T 形台三维模型导入ANSYS 中,设置材料属性。 实际企业中使用的都是不锈钢材料,以避免印染试剂长时间的腐蚀,故本文采用的材料为不锈钢其属性,如表2 所示。

表2 不锈钢参数表

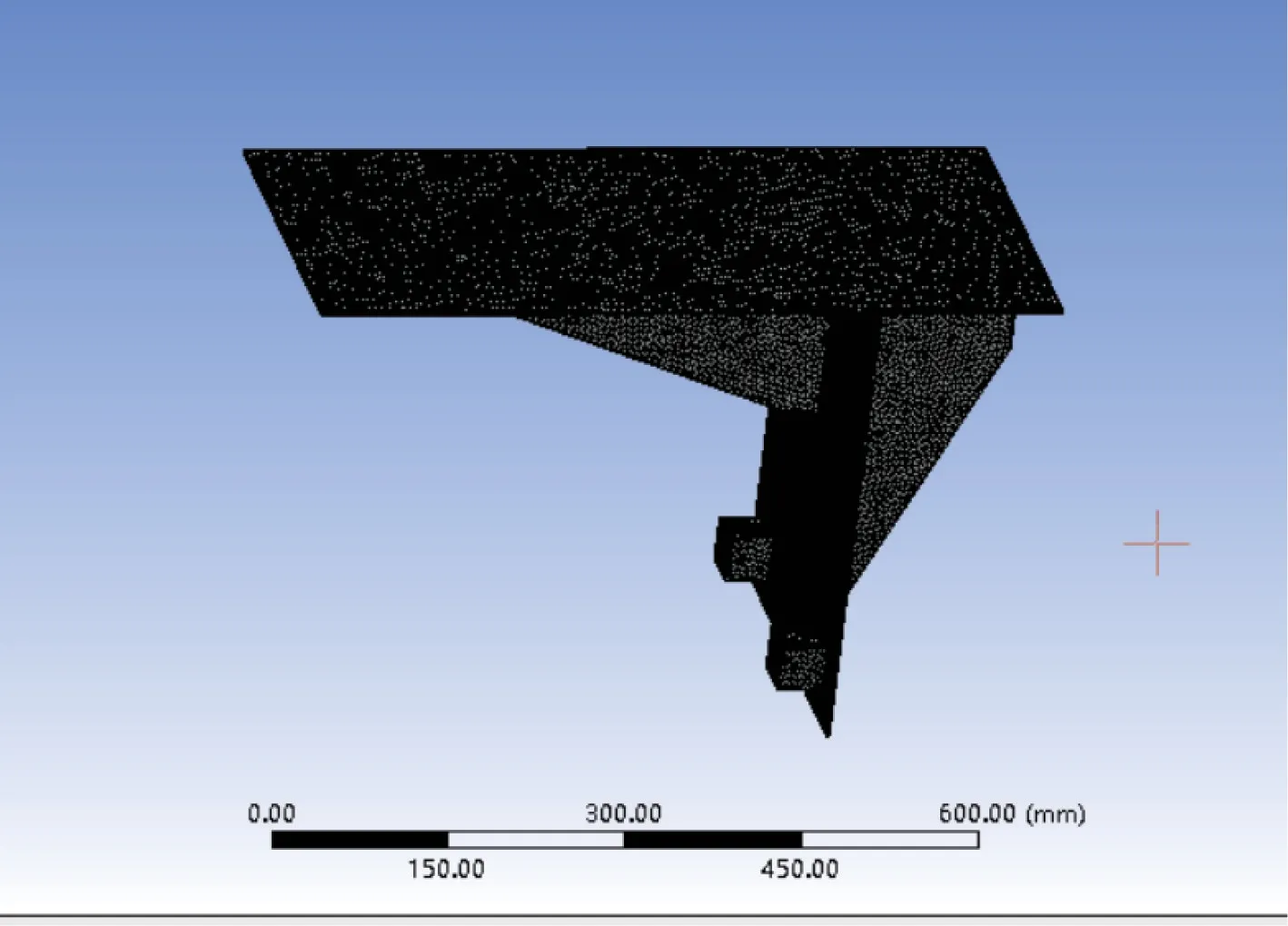

设置材料参数后,对模型进行网格划分参数设置,为了充分体现应力与应变的关系故将网格的尺寸设置为3mm,采用系统自动化分的方式进行网格计算[6],如图6 所示。

图6 T 形台网格划分结果图

2.2 位移边界条件

从T 形台的整体来看,上平板用于承载接布设备,竖板通过两个滑块与滑槽配合进而实现水平移动。 本文模型为简化版,不考虑滑块的变形,主要分析T 形台的应力应变关系,故将T 形台的两滑块作为边界条件,并在ANSYS 中设置为不可移动的面[7]。

2.3 力的边界条件

实验样品中所采用的接布设备的型号是DM 500-3in1,实际重量约为40kg。 设备装配的方式是通过四个橡胶垫将接布设备固定在T 形台上平板的前端,并且每个橡胶垫的直径为15mm。 根据换算公式得到重量与压力的关系结果。

其中P 的单位是帕斯卡Pa,F 的单位为牛顿N,G 的单位为Kg,g 为重力加速度单位为m/s2,S的单位为m2。

将G=40kg,S=4∗152∗10-6m2带入2-1,2-2的公式中可得出,施加在上平板四个圆面的总压强为2.263536 ∗106Pa,平均每个圆面的压强为565884Pa。 将压强数值输入ANSYS 中,等待系统计算结果[8]。

2.4 计算结果

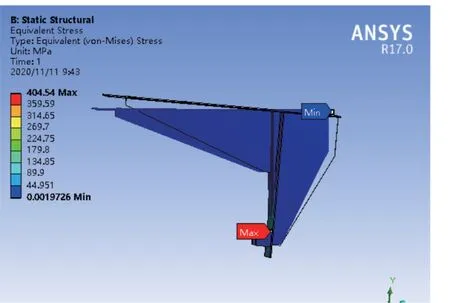

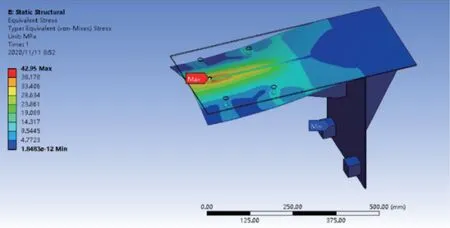

如图7 为ANSYS 的应力应变分析图,从图中可以看出,T 形台整体发生向下形变,且形变最大的地方在上平板的前端,最大值为2.473mm。 图8为改变固定面参数之后上表面的应力分布情况,可看出T 形台上板面最大应力沿中心对称面向两边逐渐变小,且最大应力为42.92MPa。

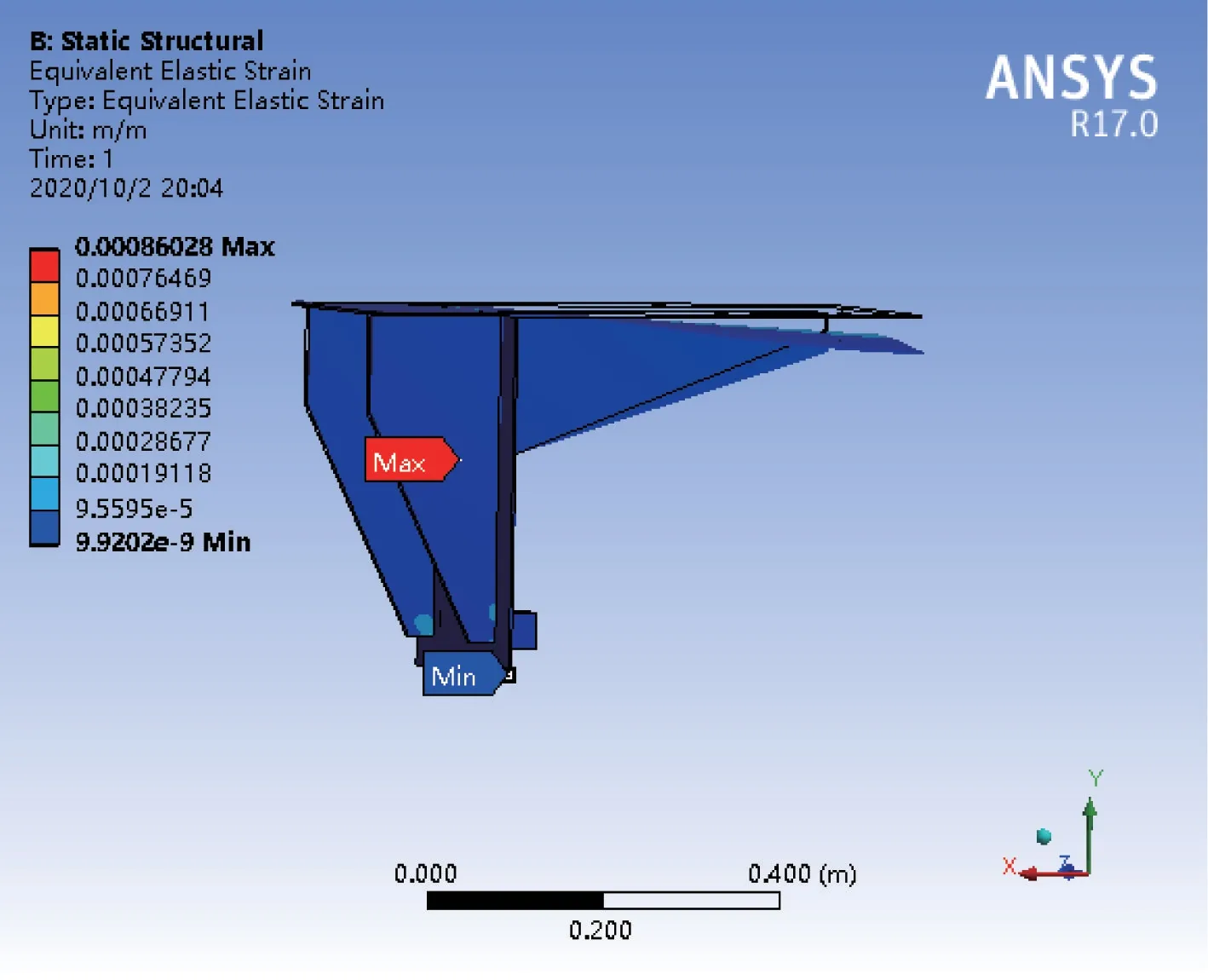

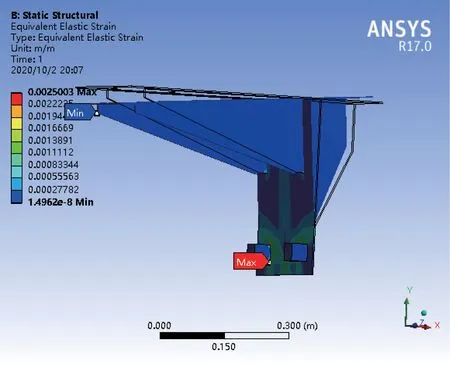

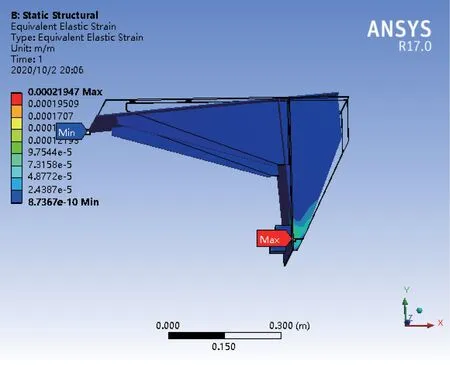

按照2.1、2.2、2.3 的步骤将其余三个方案导入ANSYS 中进行有限元静力分析,分别得到图9、图10、图11 结果图。

图7 T 形台应力应变结果图

图8 T 形台应力应变结果图

图9 方案一应力应变结果图

图10 方案二应力应变结果图

3 结果分析

3.1 标准制定

图11 方案三应力应变结果图

在分析结果之前,需要制定一个判别标准,用来衡量方案的优劣。 从实际角度出发,T 形托台的作用是承载接布设备,使设备能够顺利的完成接布工作。 那么T 形台结构的优劣就要从能否使接布设备更好的完成工作这个基本点出发。 本实验样品的接布设备的型号为DM 500-3in1,从官网查得设备参数,在工作时针头与工作面的垂直距离为5.1mm。 实际实验中,两块待缝接的布上下垂直间隔在0~4mm 之间波动,故为保证布能够顺利的进入针头与工作台面的间隔内,接布设备与布的相对垂直距离不可超过0.5mm。 故以0.5mm 作为评价标准对T 形台的结构进行评价。

3.2 结果对比

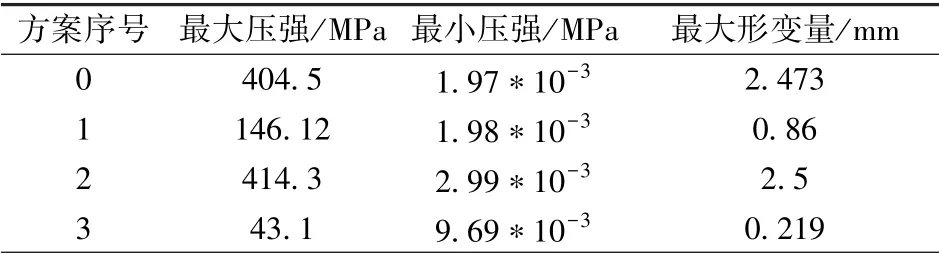

对比三种方案,将三种方案与起始方案的数据总结与表3。

表3 Ansys 分析结果统计表

图7、图8 称为最初机械机构,T 形台竖板前后各设置一片加强板,加强板垂直于其他两个板面并处在T 形台的中心对称面上,这样设置的原因是因为,竖板前面的加强板用于承载压应力,且设置在中心对称的位置保证两侧受力均匀,而在竖板后方设置一片加强板用于承载拉应力,且设置在中心对称的位置保证拉力分布均匀。 从图7、图8 的ANSYS 有限元分析结果图中可看出,竖板面受压强最大的地方在于滑块的上表面与竖板交汇处,最大压力为404.5MPa,上板面上最大应力沿中心对称面向两边逐渐变小,最大应力为42.95MPa。 此时最大变形量为2.473mm,发生在上平板靠近受力端的最边缘。 这个数值远远大于0.5mm,故T形台的结构需要优化。

从图7、图8 中的T 形台的形变特点出发,设置三组优化结构方案。 从最初T 形台机械结构的ANSYS 结果中可以分析得到两个结论。 首先,加强板的增加有助于降低T 形台所受最大压强,分别为图9 即方案一,图10 即方案二。 两种方案的结构设计在总体上来说都为3 片加强板,只不过前后分配的数量上存在差异。 方案一是竖板前面设置1 片加强板,竖版的后方设置两片加强板。 方案二则相反,竖板前面设置2 片加强板,竖版的后方设置1 片加强板。 首先通过图9 分析方案一,从ANSYS 的有限元分析结果可看出,受压强最大的地方已经转变为加强板与竖板交汇处,最大压力为146.12MPa。 相较于不加加强板的情况,最大压强明显下降。 此时最大变形量为0.8mm,发生在上平板靠近受力端的最边缘。 这个数值与0.5mm 十分接近但还是不够好.

图10 为方案二的ANSYSY 有限元分析结果图,可以看出,受压强最大的地方转变为滑块上表面与竖板交汇处,最大压力为414.3MPa。 相较于不加加强板的情况,最大压强下降。 此时最大变形量为2.5mm,发生在上平板靠近受力端的最边缘。这个数值远远大于0.5mm,故方案3 没有达到合格标准。 但通过方案一、方案二结果的巨大差距可以得出结论:前2 后1 的加强板结构设置并不能更有效抑制T 形台的形变。 通过方案二与初始方案的结果对比,初始方案的最大压强还小一些,最大变形量也小于方案二。 这是由于相较于去设置加墙板去承受拉应力,设置加强板去承受压应力效果并不明显。 但是方案二通过与不加加强板的结构比较还是有抑制T 形台变形的作用。

根据前面三个方案的分析结果,设置了前二后二的加强板结构。 从ANSYS 的有限元分析结果图中可看出,受压强最大的地方已经转变为加强板下底面与竖板交汇处,最大压力为43.1MPa。 相较于不加加强板的情况,最大压强的下降十分明显。 此时最大变形量为0.219mm,发生在上平板靠近受力端的最边缘。 这个数值小于0.5mm,符合标准设置,相较于之前三个方案,方案三十分符合实际工作变形需求。

4 结语

本文利用ANSYS workbench 完成了T 形台有限元静力分析,获得了T 形台应力应变和应力分布云图。 通过对三种优化结构方案的分析,得出在不同方案下,T 形台最大型变量为2.5mm 出现在方案二,即加强板前二后一的结构设置。 T 形台最小变形量为0.219mm 出现在方案三,即加强板前二后二的结构设置。 T 形台所受最大压强为414.3MPa,出现在方案三中T 滑块上表面与竖板交汇处,T 形台所受最小压强为43.1MPa,出现在方案三中前加强板下底面与竖板交汇处。 在设计时应着重注意受压强最大的部位,进行有效结构设计减小应力集中对T 形台造成的影响。 方案三的最大变形量0.219mm 小于所设标准0.5mm,故方案三相较于其他三个方案为最佳结构,予以采用。