普速铁路小半径曲线上股钢轨疲劳伤损整治

2021-03-14张金徐凤生章环宇梁旭李晨光

张金 徐凤生 章环宇 梁旭 李晨光

1.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081;2.中国铁路上海局集团有限公司,上海 200071

随着既有线提速和重载运输的发展,许多普速铁路尤其是纵平面条件较差的山区铁路(如昆明局的贵昆线、南昆线,成都局的成渝线,兰州局的兰新线等)小半径曲线上股钢轨铺设使用后不久就出现了疲劳伤损,严重影响钢轨的使用寿命甚至危及行车安全[1]。

我国普速铁路线路运行多种车型,车轮型面主要有JM3、LM、LMA,钢轨主要有60、60N 两种轨头廓形,轮轨匹配关系十分复杂。在不能统一车轮型面又无法改变轨底坡设置的情况下,钢轨轨头廓形打磨可以有效改善轮轨匹配关系。通过钢轨打磨形成适合车轮型面的轨头廓形,人为地加快轮轨磨合,使轮轨匹配达到理想状态,从而减小轮轨作用力,延长轮轨的使用寿命[2-6]。

1 伤损特征及成因分析

通常小半径曲线上股钢轨更换下道的主要原因是侧磨超限。不同于以侧磨为主的伤损形式,这种疲劳伤损特征为:①从轨头廓形来看,轨距角处明显凸出,存在辗边;②车轮轮缘未接触钢轨轨头侧面,未形成轨距角侧磨;③钢轨轨距角处存在过多的机车润滑脂,出现明显的鱼鳞纹、剥离掉块等疲劳伤损。

为了提高列车的曲线通过性能,小半径曲线地段设置成欠超高,同时机车轮缘润滑过多降低了钢轨轨距角的摩擦因数。曲线上股钢轨长期无磨耗,轮轨难以磨合,轮轨接触关系不良,导致曲线上股钢轨轨距角处长期承受很大的接触应力,是造成曲线上股钢轨出现鱼鳞纹、剥离掉块等疲劳伤损的主要原因[7]。

2 钢轨打磨廓形优化设计

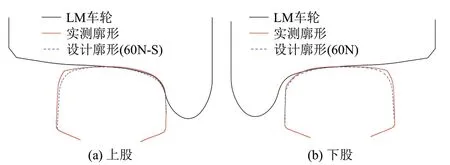

理想的轮轨型面匹配状态能有效地降低接触应力和磨耗,提高直线运行时列车蛇行失稳的临界速度,同时改善列车曲线通过性能[8]。考虑到车辆运营一定里程后会进行车轮镟修恢复车轮原始标准型面,故以普通客货车标准LM 车轮型面为基础,依据轮轨接触几何学和轮轨接触力学等理论,针对小半径曲线上股钢轨疲劳伤损的情况进行轨头廓形优化设计,提出了上股钢轨打磨目标廓形60N⁃S,下股钢轨工作边按照60N 廓形进行打磨,如图1所示。可以看出,上下股钢轨均重点优化了内侧轨距角,该位置长期承受较大的轮轨接触应力,容易引起钢轨塑性变形和疲劳伤损。

图1 钢轨实测廓形及设计廓形与LM车轮匹配

廓形优化设计后,上股钢轨与车轮发生两点接触(一点为轨顶面与车轮踏面接触,另一点为轨内侧与车轮轮缘接触),轮对以轨顶面接触点为滚动中心,轮缘接触点处必然产生滑动,加快轮缘和钢轨内侧磨耗,有利于上股钢轨尽快形成侧磨,从而显著减小内侧轨距角的轮轨接触应力,可以有效缓解或抑制轨距角出现鱼鳞纹、剥离掉块等疲劳伤损。下股钢轨与车轮在轨头踏面中心和车轮踏面中心发生接触,具有轮轨接触应力最小、横向蠕滑率及蠕滑力很小的特点,可以避免早期钢轨疲劳伤损的出现。

3 钢轨打磨应用效果

按照优化设计的钢轨打磨廓形,通过非对称打磨实现上下股钢轨不同廓形,可以有效改善轮轨接触关系,加大内外轨车轮滚动圆半径差,提高列车曲线通过能力,降低轮轨纵向滑动,减少轮轨接触应力,抑制或减缓钢轨疲劳伤损、波磨、肥边等病害的发生与发展,从而延长钢轨的使用寿命[7]。

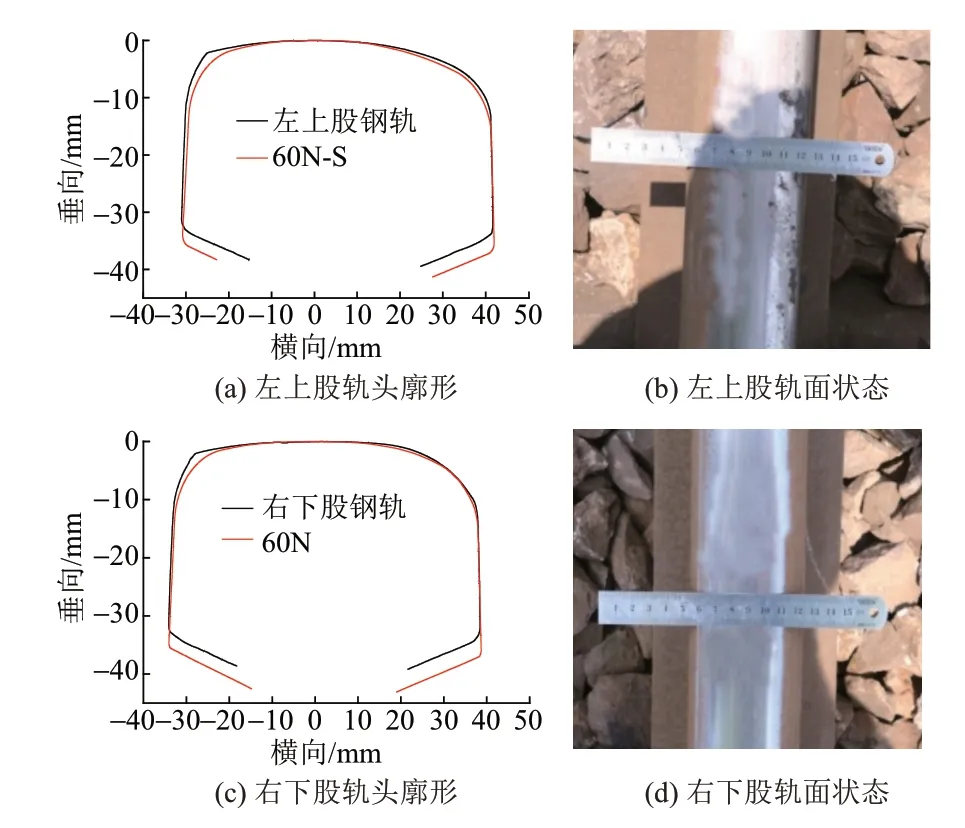

3.1 轨头廓形及轨面状态

打磨前轨头廓形及轨面状态见图2。可知:上股钢轨与60N⁃S 廓形差异较大,内侧轨距角处最大廓形偏差约为0.80 mm;下股钢轨与60N 廓形差异较大,内侧轨距角处最大廓形偏差约为0.70 mm;上股钢轨轨距角无侧磨,存在严重的鱼鳞纹及剥离掉块;下股钢轨轨面状态良好,未见明显表面病害。

图2 打磨前轨头廓形及轨面状态

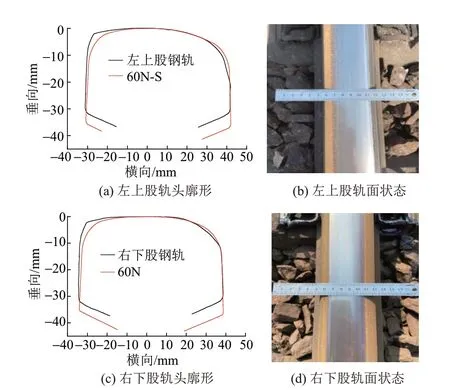

打磨6个月后轨头廓形及轨面状态见图3。可知:上股钢轨与60N⁃S 廓形差异较大,内侧轨距角处最大廓形偏差约为1.30 mm;下股钢轨与60N 廓形差异较大,内侧轨距角处最大廓形偏差约为0.80 mm;上股钢轨内侧轨距角形成了明显侧磨,并伴有轻微鱼鳞纹(打磨前鱼鳞纹较深未能完全消除);下股钢轨轨面状态良好,未见明显表面病害。

图3 打磨6个月后轨头廓形及轨面状态

3.2 轮轨接触几何关系

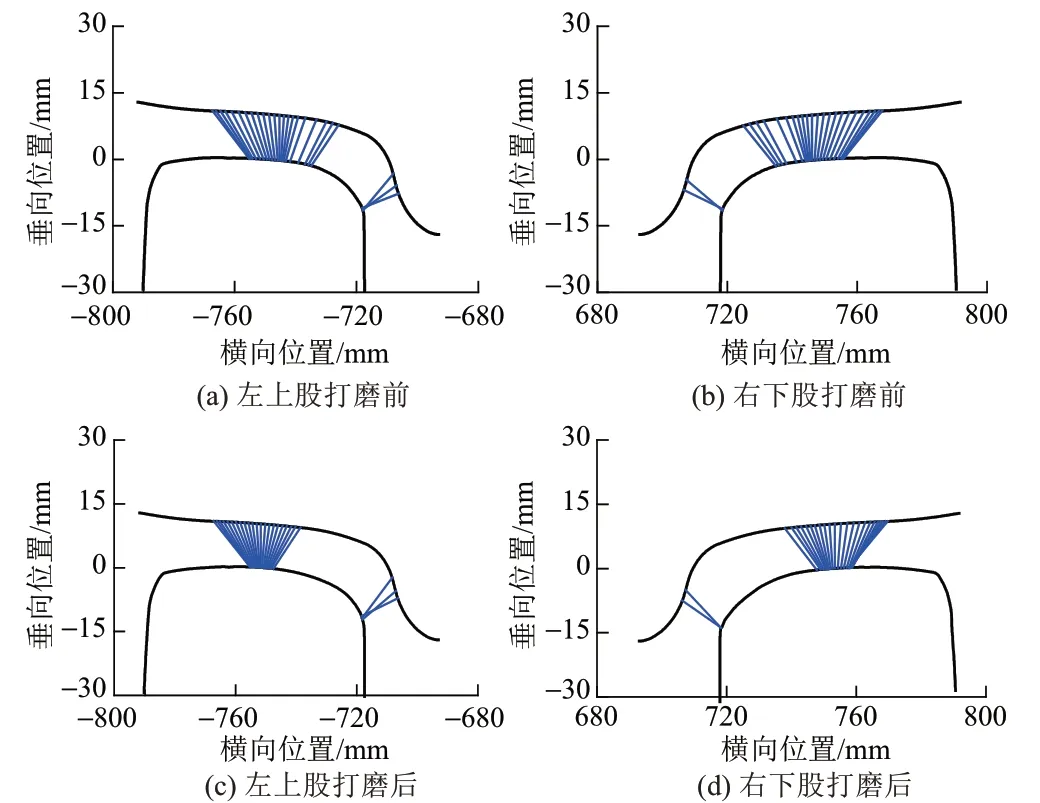

打磨前后实测廓形与LM 车轮型面匹配时的轮轨接触点分布情况见图4。可知:打磨前上下股轮轨接触点分布较分散且偏向工作边一侧;打磨后上下股轮轨接触点分布趋于集中且基本位于轨顶中心附近。

图4 打磨前后轮轨接触点分布情况对比

3.3 轮轨接触特性

为评估钢轨轨头磨耗性能和接触疲劳性能,计算了打磨前后实测廓形对应的轮轨磨耗指数及轮轨接触应力,结果见表1。可知:按设计廓形打磨后,曲线下股钢轨磨耗指数增加了3.1%,接触应力减小了5.4%;曲线上股钢轨磨耗指数增加了159.7%,接触应力减小了39.3%。这表明设计廓形打磨加速了曲线上股钢轨侧磨,有利于缓解曲线上股钢轨疲劳伤损。

表1 打磨前后轮轨接触特性指标对比

3.4 车辆运行安全性指标

打磨前实测廓形对应的轮重减载率为0.703,打磨后为0.615,降低了12.5%;打磨前实测廓形对应的脱轨系数为0.399,打磨后为0.375,降低了6.0%。打磨前后轮重减载率和脱轨系数均小于安全限值0.8。可见,采用设计廓形进行钢轨打磨作业可以保障列车运行安全,且对列车运行安全性有一定的改善作用。

4 结论及建议

1)机车轮缘过度润滑,轮轨难以磨合,曲线上股钢轨轨距角处长期承受很大的接触应力,造成曲线上股钢轨出现鱼鳞纹、剥离掉块等疲劳伤损。

2)按设计廓形打磨后,轮轨接触点分布相对集中且位于轨顶中心附近,曲线上股钢轨磨耗指数明显增大,接触应力明显减小,加速了曲线上股钢轨侧磨,有效缓解了曲线上股钢轨疲劳伤损。

3)打磨后轮重减载率和脱轨系数分别降低了12.5%和6.0%,对列车运行安全性有一定改善作用,可以保障列车运行安全。

4)钢轨打磨加速了曲线上股钢轨侧磨,改善了钢轨疲劳伤损情况。如果侧磨过于严重,建议采取科学合理的润滑措施控制钢轨侧磨发展,避免因钢轨侧磨过快而更换下道,影响钢轨使用寿命。