基于车桥耦合振动的结合梁桥疲劳性能研究

2021-03-14王思伟陈双庆宋晓东

王思伟 陈双庆 宋晓东

1.湖南中大设计院有限公司,长沙 410075;2.湖南文理学院土木建筑学院,湖南 常德 415000;3.中铁二院工程集团有限责任公司,成都 610031

钢-混凝土结合桥梁(简称结合梁)是由钢材、混凝土通过连接件形成共同受力的结构。随着技术创新,结合梁桥发展出了多种结构形式,如结合钢板梁桥、结合箱梁桥、波折腹板结合箱梁桥、结合桁梁桥、混合梁桥等。其中,结合钢板梁桥和箱梁桥在中小跨度桥梁中最常见[1-3]。结合梁桥自重较轻,有效减少了桥墩及桩基工程量,且施工方便,在地震烈度高、施工场地受限等地区具有明显优势。

国内外学者开展了大量的结合梁桥连接件、整体结构疲劳试验,归纳的经验公式为规范制定和修正、结合梁桥的设计提供了科学依据。文献[4-5]结合大量试验数据拟合出的栓钉疲劳寿命与栓钉名义剪应力幅关系式纳入了欧洲规范,文献[6]通过芜湖长江桥栓钉疲劳承载力试验提出了直径22、25 mm 栓钉在非受拉区混凝土中的疲劳承载力设计建议值。铁路列车荷载大,桥梁结构冲击效应显著,列车荷载下的疲劳性能是铁路结合梁桥重点关注的问题[7-8]。文献[9]对高速列车通过双箱结合梁桥时的桥梁加速度、振动频率进行了现场实测,并根据实际交通谱对焊接接头疲劳性能进行评估。文献[10]通过分析欧洲规范和模型试验,对铁路结合梁桥横撑与加劲肋区域进行了疲劳研究。文献[11]分析了在荷载列作用下,45 m 钢板结合梁桥加劲肋下方节点板应力集中位置的应力变化情况。文献[12]通过疲劳试验发现钢-高配筋混凝土结合梁在疲劳荷载作用200 万次后,结合面相对滑移量很小,在保证焊接质量的情况下栓钉不会发生疲劳破坏。

关于铁路结合梁桥的疲劳性能研究仍较少,现有研究多采用荷载列过桥方式,未考虑列车振动引起的轮轨竖向力变化及其对疲劳性能的影响。

本文以一座客货共线铁路结合钢板梁桥为研究对象,通过车桥耦合分析得到不同列车(CRH2动车组和SS3B+C70货车)通过桥梁时轮轨力时程曲线。建立精细化有限元模型,得到桥梁不同部位应力,从最大应力幅和疲劳累积损伤方面综合分析列车对桥梁疲劳性能的影响规律。

1 工程概况

一座客货共线铁路结合钢板梁桥跨度为24 m,桥面板宽11.6 m,桥面板厚20~40 cm,钢梁高2.5 m,两个工字钢间距为6.3 m,线间距4.4 m。横隔板间距6 m,竖向加劲肋间距2 m。结合梁横断面见图1。桥梁钢梁采用Q370q,混凝土板采用C55,栓钉采用分布式栓钉。桥梁阻尼比取1%。

图1 结合梁横断面(单位:mm)

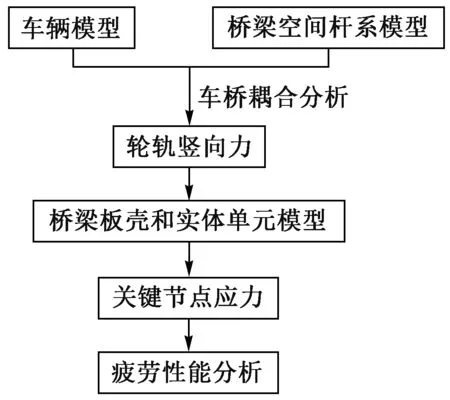

2 基于车桥耦合的桥梁应力分析流程

用于整体动力分析和局部应力分析的桥梁模型精度要求不同,根据分析需求采用2种建模方式:动力分析时采用空间杆系有限元模型;应力分析时采用精度更高的板壳和实体单元模型。

基于车桥耦合的桥梁应力分析流程见图2。首先,建立车桥耦合模型进行列车过桥动力分析,提取车辆通过桥梁时的轮轨竖向力时程曲线;再将轮轨竖向力加载在桥梁板壳和实体单元模型中,采用瞬态分析方法得到桥梁关键节点应力时程曲线;最后,对桥梁关键节点进行疲劳性能研究。

图2 基于车桥耦合的桥梁应力分析流程

2.1 车桥耦合空间振动分析模型

车桥耦合空间振动分析模型由车辆模型、桥梁模型和接触关系组成。车辆采用7 刚体方式,包括1 个车体、2 个转向架和4 个轮对,刚体之间通过弹簧和阻尼器连接。通过ANSYS Mechanical APDL 模块采用梁单元模拟桥梁结构各构件。车辆模型和桥梁模型通过轮轨接触关系形成空间耦合系统,通过建立运动方程对耦合系统进行求解[13-14]。

考虑桥梁为客货共线铁路桥梁,分析车辆采用CRH2动车组(按8车编组)和SS3B+20节C70货车,轨道不平顺采用美国六级谱模拟,不平顺考虑高低、方向和水平不平顺。CRH2动车组和SS3B+C70货车车速分别取200、120 km∕h。

2.2 应力分析精细化模型

通过ANSYS Mechanical APDL 模块建立精细化模型。采用Solid65、Shell181 和Combin39 单元分别模拟混凝土桥面板、钢结构和连接件,二期恒载采用Mass21 单元模拟,结合面忽略滑移效应。模型共有62 177个节点,109 760个单元。

2.3 桥梁应力分析模型验证

以CRH2 动车组通过结合梁桥为例,通过车桥耦合分析获得轮轨竖向力并将其加载在桥梁应力分析精细化模型,进行桥梁结构瞬态分析。

车桥耦合分析(桥梁空间杆系单元模型)和桥梁精细化模型瞬态分析(桥梁板壳和实体单元模型)得到的桥梁跨中竖向位移时程曲线见图3。可知,2种模型的竖向位移时程曲线基本吻合,基于车桥耦合的桥梁应力分析精细化模型合理。

图3 2种桥梁模型跨中竖向位移时程曲线

3 应力分析

3.1 疲劳关注点的选取

钢板结合梁桥的应力和疲劳关键点位主要位于腹板与下翼缘交界位置以及多个构件相交的角点位置[15-16]。本文桥梁为双线铁路桥梁,加载侧的结构受力大于另一侧,因此,选择加载侧的节点应力进行分析,见图4。图中节点a、b分别表示跨中横隔板与腹板相交的上下角点,节点c、d 分别表示两个横隔板中点位置的腹板与上下翼缘的交点。

图4 应力分析节点

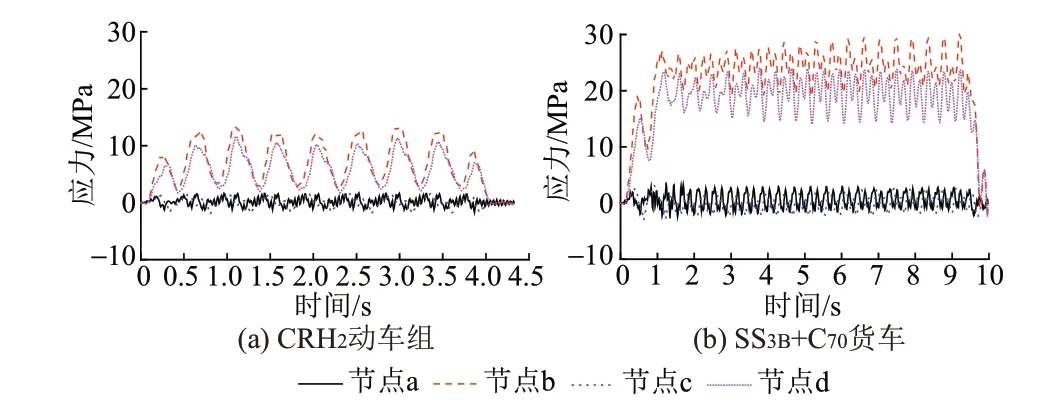

3.2 应力时程曲线分析

车辆作用下4 个节点的应力时程曲线见图5。可知:①结合梁下翼缘节点的应力远大于上部节点的应力。②在两种列车荷载作用下,节点a、c 的应力波动较小,列车入桥和出桥对其影响不显著,应力波动幅度小于5 MPa;节点b、d 的应力波动较为显著,两点的应力时程曲线相似,节点b 的应力整体大于节点d 的应力。③在SS3B+C70货车作用下,节点b、d 的应力更大;应力时程曲线呈显著的双峰值现象,这主要是由于货车车长约为桥梁跨度的一半,桥梁跨度内列车加载轮轴数量较多导致,节点b 应力最大值达到30.1 MPa,CRH2 动车组作用下节点b 应力最大值为13.4 MPa。虽然2 种列车荷载作用下节点b、d 的应力不同,但其应力波动幅度均约为10 MPa。

图5 4个节点的应力时程曲线

4 疲劳性能分析

将客货共线铁路钢混结合梁等间距划分为24 个节段(图6),选取加载侧的下翼缘与腹板相接角点作为疲劳性能截面分析点,对图中23个截面分析点的疲劳特性进行计算分析。

图6 横截面编号(单位:mm)

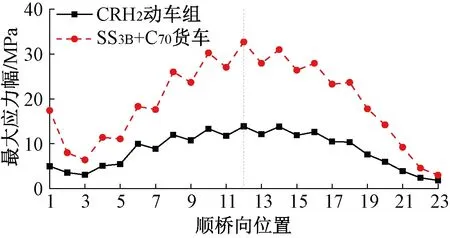

4.1 最大应力幅

通过对车辆作用下的应力时程曲线进行统计分析,得到各截面分析点的最大应力幅,见图7。

图7 各截面分析点的最大应力幅

由图7可知:

1)SS3B+C70货车和CRH2 动车组作用下结合梁的最大应力幅分别为32.7、13.9 MPa。对于CRH2 动车组,6~18 号截面分析点处的最大应力幅均较大,而对于SS3B+C70货车,最大应力幅从支座到跨中逐渐增大的趋势更为明显。各截面分析点处SS3B+C70货车最大应力幅均大于CRH2动车组。

2)奇数截面的角点最大应力幅普遍小于相邻截面的角点最大应力幅,表明下翼缘与竖肋或横隔板相接的焊缝位置比下翼缘跨中位置的最大应力幅更大。在靠近两端支座位置的截面分析点处,最大应力幅分布情况并不相同,靠近滚动支座的23号截面分析点的最大应力幅最小,靠近铰支座端1 号截面分析点的最大应力幅则出现增大的现象。

各截面分析点的最大应力和最小应力见表1。可知,在CRH2和SS3B+C70列车荷载作用下,分析点的最大应力始终出现在结合梁跨中位置,而最小应力出现在铰支座端附近,最小应力约为最大应力的1∕3。

表1 各截面分析点的最大应力和最小应力

4.2 应力幅频值

根据结合梁各疲劳细节应力时程曲线,基于雨流计数法理论编制统计分析程序,分别获取了在一列CRH2动车组和一列SS3B+C70货运列车作用下各截面分析点的名义应力幅和循环次数。以10、12、14 号截面分析点为例,其应力幅和循环次数见表2。

表2 截面分析点的名义应力幅和循环次数

由表2可知:①CRH2动车组作用下截面分析点的应力幅频值分布较为极端,大部分应力幅均处于1 MPa 以内,占比约70%,最大应力幅区间在10 ~11 MPa,占比约10%。②与CRH2 动车组相比,SS3B+C70货车作用下截面分析点的应力幅频值分布相对均匀,与应力时程曲线的双峰值特征相符,较大应力幅的频次明显增大,最大应力幅区间在11~12 MPa。

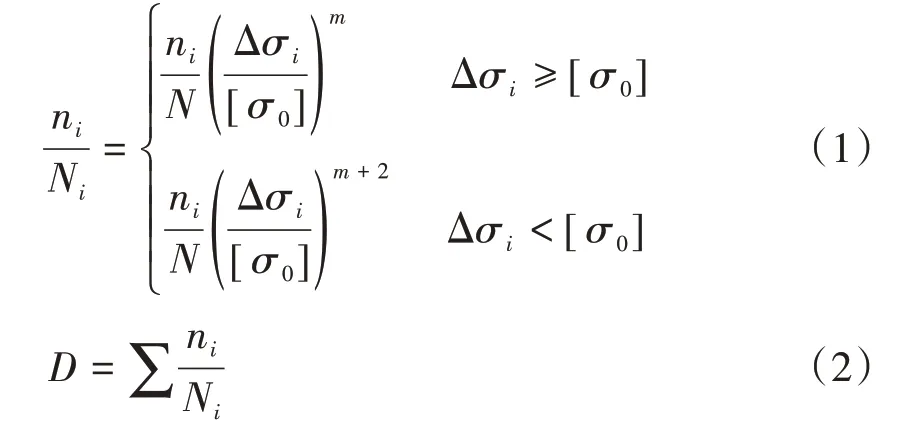

4.3 疲劳损伤

基于各截面分析点的名义应力幅频值,采用Palmgren⁃Miner 线性累积损伤理论进行疲劳损伤分析。该理论引入了损伤度的概念,即损伤引起的失效截面与初始截面的面积之比为损伤度,并假定各区间应力幅引起的疲劳损伤可以定量计算。截面分析点所受疲劳损伤线性累积,当损伤度达到1 时即发生疲劳破坏,则有

式中:ni为应力幅Δσi对应的作用次数;Ni表示以Δσi为常幅应力时的疲劳寿命;[σ0]为疲劳容许应力幅,本文按文献[17]取疲劳寿命N=200 万次时所能承受的等幅应力;m为材料的疲劳性能常数;i为应力幅分段编号;D为疲劳累积损伤。

根据文献[17]可知,本文钢混结合梁截面分析点的疲劳容许应力幅类别为V 类,得到疲劳抗力方程式为

根据式(3)计算得到截面分析点处的容许疲劳应力幅[σ0]=110.3 MPa。

根据表2 中的名义应力幅频值谱,按式(1)和式(2)计算得到各截面分析点的疲劳累积损伤并进行统计分析,结果见图8。

图8 各截面分析点的疲劳累积损伤

由图8 可知:①CRH2动车组作用下,10 号截面分析点处的疲劳累积损伤最大,达到5×10-12;19 个截面分析点的疲劳累积损伤均小于2×10-12,整体呈梁端小、跨中大,但峰值更靠近铰支座端。②SS3B+C70货车作用下,各截面分析点的疲劳累积损伤分布更分散,14号截面分析点的疲劳累积损伤最大,达到23×10-12,7 个截面分析点疲劳累积损伤达到4 × 10-12以上。③不同轴距车辆对桥梁不同部位的损伤程度不同。④SS3B + C70货车作用下1 号截面分析点的疲劳累积损伤为CRH2作用下疲劳累积损伤的2 000 倍以上,说明铰支座端附近截面分析点在SS3B+C70货车作用下更容易发生疲劳损伤。

跨中附近横截面处的下翼缘与腹板相接角点比靠近桥梁支座附近的截面分析点更容易发生疲劳损伤,这是由于跨中附近底部翼缘承受较高的弯曲应力造成的。此外,最大应力幅和最大疲劳累积损伤并不在同一截面出现。

5 结论

1)结合梁下翼缘节点的应力远大于上部节点的应力。不同列车荷载作用对结合梁下翼缘相同位置的应力影响显著。

2)CRH2动车组作用下各截面分析点最大应力幅较为均匀,而在SS3B+C70货车作用下最大应力幅从支座到跨中呈逐渐增大的趋势。跨中附近横截面的下翼缘与腹板相接角点比靠近桥梁支座附近的截面分析点更容易发生疲劳损伤。

3)不同轴距车辆对桥梁不同部位的损伤程度不同。CRH2动车组作用下结合梁的最大疲劳累积损伤出现在跨中靠入桥侧2 m附近(10号截面),SS3B+C70货车作用下其位置为跨中靠出桥侧2 m 附近(14 号截面)。铰支座端附近截面分析点在SS3B+C70货车作用下更容易发生疲劳损伤。

4)最大应力幅和最大疲劳累积损伤并不在同一截面出现。对于铁路钢板结合梁的疲劳性能分析,应从最大应力幅、疲劳累积损伤等多方面综合评判。