基于NiFe2 O4-SE 的电势型氨气传感器件的性能研究∗

2021-03-13斌王瑜琛谢宁王超肖建中

杨 斌王瑜琛谢 宁王 超肖建中

(1.安康学院化学化工学院纳米新材料工程技术研究中心,陕西 安康 725000;2.华中科技大学材料成型与模具技术国家重点实验室,湖北 武汉 430074)

汽车保有量逐年攀升,汽车尾气已成为空气污染的重要来源。 尾气中NOx带来的危害尤为严重,它不仅污染生态环境,还对人类和动物有致毒危害[1-2]。 为消除尾气中NOx带来的危害影响,减排NOx的紧迫性日益凸显。 由于柴油车比汽油车尾气中NOx的浓度高的多,汽油车利用尾气成分特性减排NOx的三元催化技术[3]不适用于柴油车,它采用了选择性催化还原技术(SCR)。 SCR 技术以尿素水解产生NH3为还原剂,在催化剂的作用下选择性催化还原NOx达到减排NOx的目的[1,4]。 若尿素注入过多,会有部分NH3未参与反应而污染大气;若注入过少,部分NOx无法被还原而达不到环保标准[5-6]。 目前,SCR 系统是根据监测尾气末端NOx的浓度来控制尿素注入量的,NOx的清除效率不高。若通过监测尾气末端NH3的浓度来控制尿素注入量,将会改善NOx的清除效率。 为使柴油车尾气能够满足更为严格的国六、欧VI 及EPA 排放标准,需要在SCR 系统后端监测NH3浓度来闭环控制尿素注入量。 因此,开发能够精准监测尾气中NH3浓度的低成本、高精度氨气传感器件十分必要[7-9]。

电势型气体传感器由于它结构简单、体积小、成本低和灵敏度高,且工作温度范围与尾气温度一致,特别适合工作于空间狭小且高温高湿的尾气管环境,受到了学者的青睐。 关于这类传感器的文献大多集中在敏感电极材料的性能报道上,关于NH3传感器件的报道很少,只有德尔福(Delphi)公司有相关器件的专利和文章报道[10-12],但尚没有这款产品的成功商用消息,因此NH3传感器件的研发亟需跟进。

笔者也在一直致力于电势型NH3传感器的研发,通过前期的研究发现NiFe2O4敏感材料具有实际应用的潜力[13]。 基于前期的研究发现1150 ℃烧结的NiFe2O4电极的性能最优,故本工作将NiFe2O4材料用于制备NH3传感器件的敏感电极,采用流延技术分别制备了5YSZ 固体电解质膜和Al2O3膜,在它们上面分别丝网印刷了参比电极层和加热电极层,再使用厚膜叠层技术制备了NH3传感器件,并经1150 ℃烧结NiFe2O4电极后对其性能作了深入研究。

1 实验

1.1 NiFe2O4 粉体的合成与表征

硝酸镍(Ni(NO3)2·6H2O)、硝酸铁(Fe(NO3)3·9H2O)、柠檬酸(C6H7O8·H2O)和乙二醇(C2H6O2)为溶胶-凝胶法制备NiFe2O4的主要原料。 以Ni2+和Fe3+摩尔比等于1:2 称量相应的硝酸盐并溶解在去离子水中,然后加入柠檬酸和乙二醇,将其置于80 ℃水浴中,并磁力搅拌直至出现凝胶。 将凝胶在300 ℃热处理3 h,然后在900 ℃煅烧6 h,并取部分粉末在1 150 ℃烧结3 h。 分别对900 ℃和1 150 ℃处理的粉末进行XRD(X′Pert PRO,PANalytical B.V.)检测。

1.2 传感器件制备

使用流延技术分别制备了厚度为300 μm 的5YSZ(TOSOH,Japan)固体电解质膜和厚度都为500 μm 的Al2O3(TM-DAR,Japan)和碳粉(国药沪试)流延膜。

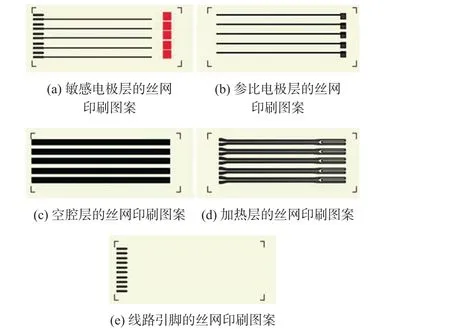

丝网印刷网板图案设计是厚膜叠层技术的关键,每种网板的图案设计如图1 所示。 图1(a)和(b)用于印刷传感器的敏感电极层和参比电极层,分别印刷在一片5YSZ 流延膜的正反面。 图1(c)用于印刷气体通道空腔,印刷在一片Al2O3流延膜上。图1(d)和(e)用于印刷加热电极和其线路引脚,分别印刷在另一片Al2O3膜的正反面。

图1 图板的图案设计

需要说明的是,气体通道可以有两种不同的设计:①气体通道开口与线路引脚在一端,参比电极只与大气气氛相通;②气体通道开口在线路引脚的另一端,参比电极与测试气氛相通,即传感器的参比电极和敏感电极都处于相同的测试气氛。 由于前期研究的片式传感器是参比电极和敏感电极处于同一种测试气氛中研究的[13],故本文将只对第一种设计进行研究。

将一片5YSZ 流延膜和两片Al2O3流延膜按照印刷图案边框尺寸裁剪好。 印刷每一层图案前,将网板图案边框与流延膜边沿对齐。 使用图1(a)和(b)网板在5YSZ 膜的正反面分别印刷敏感电极层和参比电极层,使用Pt 浆(贵研铂业,昆明)印刷(正方形区域暂不印刷,膜片叠层并在1 480 ℃烧结后再印刷)。 由于参比电极层和加热电极层经叠层工艺处理后被埋在了条样里层,需要将线路引到条样外层以便于导通。 将敏感电极层每条短引线与背面参比电极引线重合部分的中心钻取0.5 mm 的通孔,以便于与背面的参比电极导通。 使用图1(c)网板将墨水印刷在一片Al2O3膜上,然后用美工刀将此图案挖掉,将与图案尺寸相同的碳粉流延膜塞进挖掉的图案空腔里,在高温烧结过程中碳粉流延膜会氧化消失,将会形成空腔,便得到了气体通道。 使用图1(d)和(e)网板分别印刷Pt 浆在另一片Al2O3膜的正反面上,便得到了加热电极层和线路引脚层。在线路引脚与背面引线重合部分的中心钻取0.5 mm 的通孔,以便于加热电极与背面各自的线路引脚导通。 将三片印刷膜经60 ℃烘1 h 后,在它们表面非印刷区域涂抹少许酒精,将5YSZ 膜的敏感电极层和Al2O3膜的线路引脚层都朝外,中间夹Al2O3空腔层膜,确保碳流延膜端与线路引脚端对齐,将它们叠层组装,然后在每个通孔内涂满铂浆。再在热等静压设备上压制,并使用美工刀将它们沿线切开,即得到了5 个条状传感器件的生坯。 将生坯平放在一面承烧板上,上面再压一面承烧板,以防烧结过程中翘曲变形。 在烘箱内缓慢升温并于360 ℃脱脂5 h,再在高温炉内于1480 ℃保温烧结2 h。

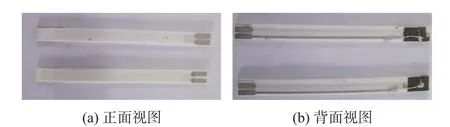

将900 ℃煅烧6 h 得到的NiFe2O4粉末在玛瑙研钵充分研磨,然后混入质量比为30%的有机结合剂(5 wt%乙基纤维素+94 wt%松油醇+1 wt%司班80),充分混合搅拌均匀,即得到了NiFe2O4敏感电极浆料。 使用a 网板在烧结好的样品的敏感电极层上丝网印刷一层敏感电极(红色区域),使用NiFe2O4浆料印刷,将此面朝上放置在承烧板上,在烘箱内经180 ℃烘2 h。 使用0.2 mm 粗的Pt 线蘸取少许Pt 浆连接敏感电极和其引线,并在1 150 ℃保温烧结3 h,烧结完成后的传感器件如图2 所示。图2(a)所示条样正面的两个线路引脚用于传感器的加热电极和电源接通,图2(b)所示条样背面的两个线路引脚用于传感器的参比电极和敏感电极与电化学工作站接通。

图2 所制备传感器的正面视图和背面视图

1.3 传感器件性能测试

传感器件的测试接头如图3(a)和3(b)所示,接头里面有四根弹性金属片,分别与尾部的四根导线导通。 将传感器件印刷有线路引脚这端插入接头内,确保线路引脚与金属片都良好接触。 将传感器件另一端插入管塞(聚四氟乙烯)中,并将其塞入石英管内,接缝处再缠一圈耐温胶带,确保管塞处密封不漏气。 石英管与气体管路相连,如图3c 所示。 管路中的气体浓度由质量流量计(MPA-80,北京七星电子公司)控制,气体总流量固定为0.5 L/min。 传感器件的加热电极分别与稳压直流电源(MP3020D,东莞市迈胜电子科技有限公司)的正负接头相连。 传感器件的敏感电极和参比电极分别与电化学工作站(Versa STAT 3,普林斯顿,美国)的两端接头相连。 敏感电极与参比电极间的开路电压,即传感器件的响应信号,通过电化学工作站测试和记录。 基气测试气氛为10 vol.% O2和90 vol.% N2的混合气体,器件在这种气氛下的稳定信号被记作V基气;样气测试气氛为10 vol.% O2、不同浓度的NH3和平衡N2的混合气体,此时的稳定信号被记作V样气。 则器件在某NH3浓度下的响应信号ΔV即此浓度下的V样气减去V基气,记作ΔV=V样气-V基气。

图3 传感器件测试接头的侧面视图和正面视图以及传感器件的测试装置

2 结果与分析

2.1 NiFe2O4 的物相表征

如图4 所示,通过XRD 表征了在900 ℃和1 150 ℃热处理后NiFe2O4粉末的晶相,可以发现均已很好地结晶。 所有的衍射峰都可以与立方相NiFe2O4的标准卡(ICCD 00-044-1485)很好地匹配,没有其他杂峰出现,表明900 ℃煅烧的粉末和在1 150 ℃烧结的电极的晶相都是纯相NiFe2O4。

图4 所制备的NiFe2O4 粉末在900 ℃和1 150 ℃热处理后的XRD 衍射图。

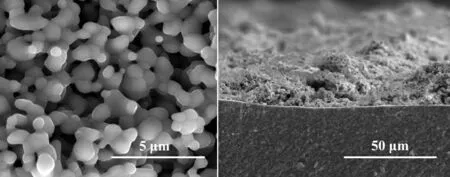

2.2 NiFe2O4 电极的形貌表征

图5 示出了在1 150 ℃烧结后的NiFe2O4电极的表面形貌。 可以看出,晶粒平均尺寸约为1.0 μm,晶粒间有许多气孔,这样的多孔三维网络结构十分有利于目标气体在电极内的吸附和传输。NiFe2O4电极与5YSZ 之间的界面结合紧密,电极的平均厚度约为30 μm。

图5 在1 150 ℃烧结的NiFe2O4 电极的表面形貌和断口形貌

2.3 传感器件的NH3 响应性能

传感器件加热电极的常温电阻为11 Ω,在加热电压为11 V、13 V 和15 V 时,器件的工作温度分别为450 ℃、560 ℃和650 ℃。 分别在这三种加热电压下测试了器件的NH3响应性能,器件对不同浓度NH3的瞬态响应曲线如图6 所示。 从图中可以看出,在不同加热电压下,传感器件对10×10-6~320×10-6NH3都具有较好的响应信号。 随着加热电压的提高,基气中的响应信号平台逐渐抬高,由11 V 加热电压时的-100 mV 增加到13 V 时的-11 mV,再增加到15 V 时的8 mV。 对于320×10-6的氨气,响应信号值分别为-74.2 mV、-79.1 mV 和-46.7 mV。响应和恢复速度随着加热电压的提高而逐渐加快,整个完整测试过程的时间分别为1 600 s、1 200 s 和700 s。 同时可以看出,11 V 加热电压下的信号较不稳定,对于同一浓度NH3的响应信号平台,第二次测量的信号平台有所下降,重复稳定性差。 当加热电压提高到13 V 和15 V 时,对于高浓度的NH3,响应信号可以很好地重复,具有较好的重复稳定性。

图6 传感器件在不同加热电压下的瞬态响应曲线图

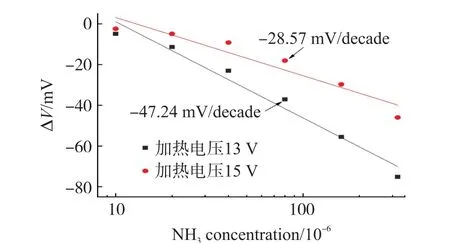

鉴于11 V 加热电压时的响应信号重复稳定性较差,只研究了13 V 和15 V 加热电压下的NH3敏感度,如图7 所示。 从图中可以看出,在这两种加热电压下的响应信号值与氨气浓度对数值呈较好的线性关系,这种良好的线性关系确保了它具有检测NH3浓度的能力,即可以通过响应信号值计算出实际的NH3浓度。 在加热电压为13 V 和15 V 时,传感器件的NH3敏感度分别为-47.24 mV/decade 和-28.57 mV/decade。 在综合考虑NH3敏感度和响应速度后,认为13 V 加热电压下的温度是较合适的工作温度,因此后续的研究都在13 V 的加热电压下进行。 NOx和O2是尾气中可能会对NH3响应信号产生干扰的主要气体,因此后续详细研究了它们分别对NH3响应信号带来的影响。

图7 传感器件在不同加热电压下的NH3 敏感度图

2.4 传感器件的抗NO2 干扰性能

从前期的研究可知,NO2的交叉敏感性比NO的大[13],因此仅研究了13 V 加热电压下不同浓度NO2对NH3响应信号的影响。 等NH3响应信号稳定后,再通入不同浓度的NO2,瞬态响应曲线如图8所示。 从图中可以看出,NO2的通入使得NH3响应信号有所减小,NO2浓度越大,影响越大。 同样浓度的NO2对320×10-6NH3带来的响应信号影响小于对200×10-6NH3带来的响应信号影响。 还可以看出,在NH3浓度相同时,不同浓度NO2带来的信号影响不同,NO2浓度越大,其带来的影响越大。

图8 在13 V 加热电压下,传感器件在不同NO2浓度下的响应瞬态曲线

为了更直观地了解不同浓度NO2对200×10-6和320×10-6NH3响应信号的影响,其响应信号影响变化率被总结在表1 中。 可以看出,当NH3浓度较高时,NO2对NH3响应信号的影响较小。 分析认为造成此结果的原因可能为:NiFe2O4电极对NH3优先吸附,对NO2也具有一定的吸附作用,当被测气体中NH3浓度相对较低时,NO2气体就有机会被吸附到NiFe2O4电极上参与电极反应,此反应产生的信号方向与NH3参与电极反应产生的信号方向相反,从而使传感器的NH3响应信号降低。 在NH3浓度越低时,NO2的混入使得NH3响应信号下降的越多,即影响越大。

表1 不同浓度NO2 对200×10-6和320×10-6氨气信号影响的变化率

SCR 系统在正常工作的情况下,若SCR 系统末端的尾气管中有NH3排出,说明NOx已被近乎完全清除或残存量很微少,因此在实际的尾气环境中,NOx对此传感器件带来的信号干扰将十分微弱。

2.5 传感器件的抗氧气干扰性能

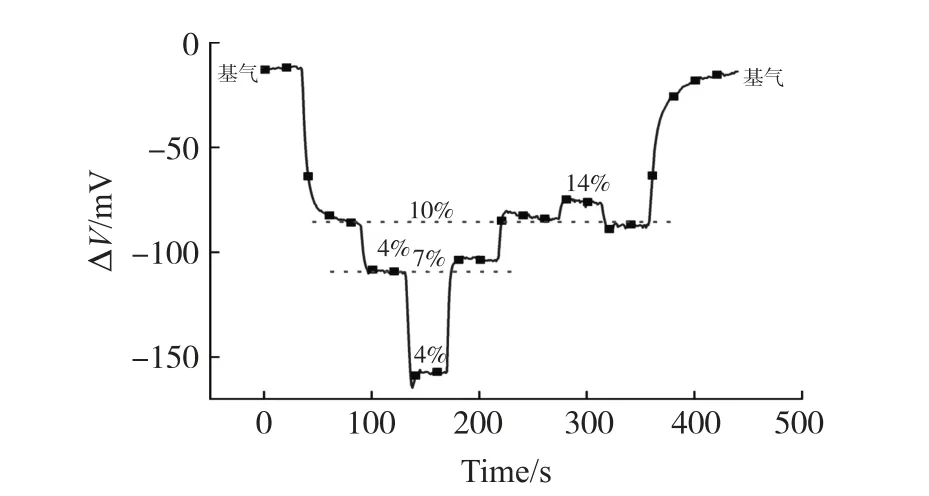

在13 V 加热电压下和4%~14%氧气浓度范围内的不同氧气浓度下,320×10-6NH3响应信号的瞬态曲线如图9 所示。 从图中可以看出,氧气浓度变化对NH3响应信号的影响较大,特别是氧气浓度变化到4%时其影响最大。 在同一氧气浓度多次测试时,NH3响应信号平台可以重复再现,说明此传感器件具有较好的重复稳定性。

图9 在13 V 加热电压下,传感器件在不同氧气浓度下的响应瞬态曲线

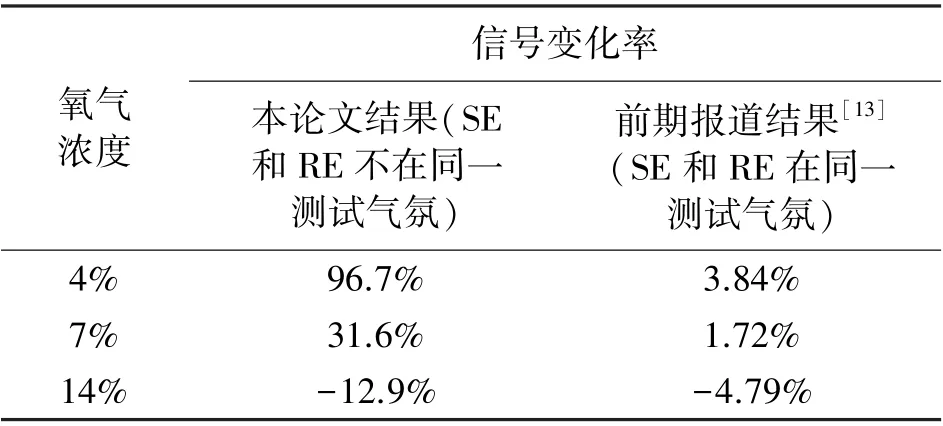

表2 不同氧气浓度下,两种不同结构的电势型传感器的NH3 响应信号相对于10%氧气浓度时响应信号的变化率

为了更好地了解氧气浓度变化对氨气响应值的影响,以10%氧气浓度时的NH3响应信号值为基准,计算了不同氧气浓度下NH3响应信号变化率,并将笔者前期报道的[13]参比电极和敏感电极处于同一种测试气氛的传感器在不同氧气浓度下的响应信号变化率放在一起比较,结果被总结在表1 中。从表中可以看出,在同一加热电压下,氧气浓度越低时,氧气浓度变化对NH3响应信号的影响越大。 这种参比电极处于大气气氛中而敏感电极处于测试气氛中的传感器,氧气浓度变化对NH3响应信号的影响更大。 本工作报道的和前期报道的传感器的敏感电极(SE)都处于10%的氧气浓度中,在测试气氛中通入320×10-6NH3后,SE 电极参与反应所消耗的氧气浓度一样,即SE 最终所处的氧气浓度一样。本工作报道的传感器的参比电极(RE)处于21%的氧气浓度中,而前期报道的传感器的RE 却处于10%的氧气浓度中,因此本工作中氧气浓度变化带来的氧浓差电势E =ln(PO2-SE)/(PO2-RE).RT/4F 要大于后者,即信号变化率大于后者。 测试气氛的氧气浓度越低时,形成的氧浓差电势越大,对NH3响应信号带来的影响越大,即信号变化率越大。 因此,氧气浓度变化对本工作报道的SE 处于测试气氛而RE 处于大气气氛这种结构的传感器的响应信号影响较大。 故在设计电势型NH3传感器的结构时,应将参比电极和敏感电极设计在同一种气氛中测试,这样可以大大减弱尾气中氧气浓度波动带来的NH3响应信号影响。

3 结论

基于前期的研究基础,本文以有实际应用潜力的NiFe2O4为敏感电极材料,采用厚膜叠层技术制备了集敏感电极和加热电极为一体的电势型氨气传感器件。在不同加热电压下测试了器件的NH3响应信号,并进一步在13 V 工作电压下测试了器件的抗NO2和氧气干扰性。 发现器件在13 V 和15 V 加热电压下的信号重复稳定性较好,NH3敏感度较高,在13 V 工作电压下可达-47.24 mV/decade。 测试气氛中的NH3浓度较高时,器件的抗NO2信号干扰能力较强。 参比电极与敏感电极所处气氛中氧气浓度的不同对器件的抗氧气干扰性影响较大,在传感器的结构设计时,应考虑将它与敏感电极设计在同一种测试气氛中,这种结构设计的传感器的抗氧气干扰能力较强。