耦合让均压支护技术在蠕动变形顶板中应用

2021-03-13范进

范 进

(大同煤矿集团马脊梁矿,山西 大同 037001)

巷道掘进期间受断层、采空区、陷落柱等应力影响,巷道顶板出现蠕动变形现象,主要表现在顶板弯曲变形、顶板下沉、顶板破碎等现象,而传统顶板采用的锚杆(索)主动支护,在蠕动变形顶板中无法有效发挥与顶板同步耦合支护作用,最终导致顶板锚杆(索)支护失效现象,威胁着应力区顶板支护安全。所以对于应力影响下蠕动变形顶板采取合理有效的支护设计,实现支护体耦合让压支护作用,对提高顶板支护质量,控制顶板蠕动变形量具有重要意义。本文以马脊梁矿5127 巷掘进为例,对巷道应力区蠕动变形顶板采取了耦合让均压支护技术,确保变形顶板控制与维护。

1 概况

大同煤矿集团马脊梁矿5127 巷位于井田一盘区,北东为马脊梁矿与同忻矿矿界,南东为马脊梁矿与同忻矿矿界及8220 工作面采空区,北西为盘区大巷及实煤区,南西为盘区大巷。5127 巷设计长度为2456 m,巷道断面宽×高=5.4 m×3.7 m。巷道掘进煤层为石炭系3#煤层,煤层厚度5.08~8.31 m,平均6.78 m,煤层倾角1°~3°,平均2°,纯煤厚5.62 m,结构复杂,含夹矸3~7 层,岩性为泥岩、砂质泥,局部有煌斑岩侵入,属近水平煤层。3#煤层直接顶主要为含砾粗砂岩,平均厚度为10.9 m;基本顶主要以中粒粗砂岩为主,平均厚度为4.5 m。5127巷采用机械化掘进工艺,截至2020年2月13日,巷道已掘进870 m。

2 原支护设计及支护现状

2.1 原支护设计

(1)5127 巷原支护设计中顶板每排布置7 根长度为2.5 m、直径为22 mm 左旋无纵筋锚杆,锚杆间距为0.8 m,排距为1.0 m,肩角处锚杆与顶板的夹角为80°。锚杆采用加长锚固方式,锚固长度为1.1 m。

(2)顶板每排施工5 根长度为5.3 m、直径为17.8 mm 预应力锚索,每排布置4 根,间距为1.0 m,排距为2.0 m,角锚索每排2 根,与同排最近锚索间距为1.15 m。

2.2 支护失效状况

5127 巷掘进至881 m 处揭露一条正断层F2,断层落差为1.2 m,倾角为54°。5127 巷掘进至865 m 处进入F2 断层应力影响区,巷道在应力区掘进过程中同时受8220 采空区影响,巷道顶板出现蠕动变形现象,巷道顶板锚杆、锚索锚固失效现象严重,失效率达11%,部分支护承载件(钢带)在应力作用下出现断裂、变形现象,导致应力区顶板维护控制效果差,顶板局部破碎严重,顶板最大下沉量达0.44 m,原顶板支护不能满足应力区巷道高效掘进要求。

2.3 顶板支护失效原因分析

由于5127 巷应力区顶板蠕动变形严重,特别是顶煤区段出现蠕动变形现象后,顶板承载能力降低,造成顶板下沉、离层、断裂现象,而原顶板采用的锚杆(索)支护体延展性较低,对于小应力区及蠕动变形小的顶板采用该类支护效果相对较好,但对于5127 巷应力区蠕动变形较大的顶板,锚杆(索)支护在应力作用下变形无法与顶板变形相耦合,随着顶板蠕动变形持续作用,最终导致锚杆(索)断裂。通过现场观察发现,5127 巷应力区锚杆常在丝扣部、锚索常在距锚索托盘安装部位0.5~1.2 m处发生断裂。

3 耦合让压支护技术应用

3.1 耦合让压支护技术原理

对于软岩巷道掘进后巷道顶板煤岩体产生蠕动变形现象,且随着时间推移逐渐趋于稳定,顶板在蠕动变形期间顶板围岩力学性质发生变化,顶板承载梁稳定性降低,若在蠕动变形期间采用钢性支护进行控制时,由于钢性支护体延展性低、耦合让压效果差,导致随着顶板蠕动变形量增加,支护体屈服压力增大,当屈服压力大于支护体屈服强度时支护出现破断现象。

耦合让压支护技术是在不改变支护体长度、直径、强度等技术参数下,在支护体上安装让压构件,安装让压构件的支护体在支护时让压构件能够随着顶板蠕动变形进行相适应让压作用,在让压期间支护体受压控制在屈服强度极限内,从而达到耦合让压支护目的。

3.2 耦合让均匀支护施工

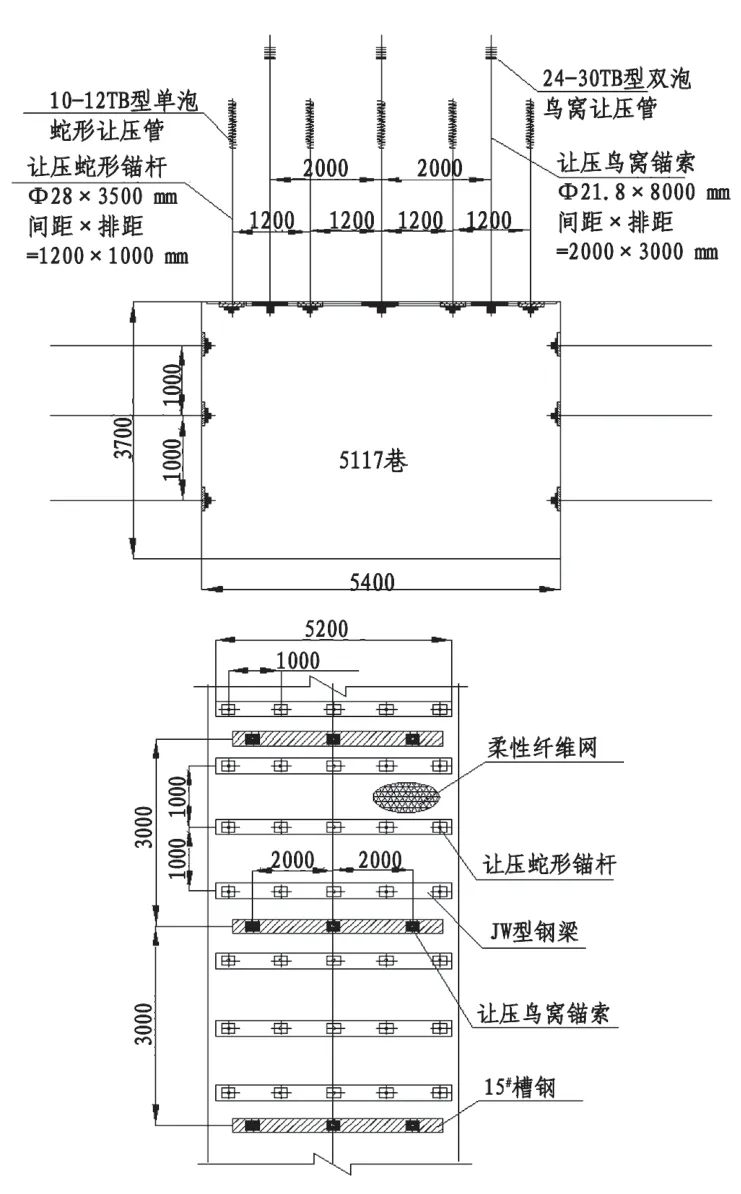

为了降低支护劳动作业强度以及支护成本费用,决定对5127 巷断层应力区顶板采用“让压蛇形锚杆+让压鸟窝恒阻锚索”联合进行支护。5117巷蠕动变形顶板耦合让压锚杆(索)支护断面、平面示意图如图1。

3.2.1 支护体参数

为了增加锚杆(索)支护强度,顶板让压锚杆采用长度为3.5 m、直径为28 mm 碳钢材质的左旋无纵筋锚杆,锚杆屈服强度为225 MPa,延展率为5%,抗剪切应力为655 kN。让压锚索采用长度为8.0 m、直径为21.8 mm 恒阻锚索,锚索抗拉强度为455 MPa,延展率为11%。

3.2.2 让压构件基本参数

锚杆采用10~12TB 型单泡蛇形让压管,让压最大承载作用力520 kN,最大让压距离0.35 m,让压管安装在距锚杆锚固1.5 m 处。锚索采用24~30TB 型双泡鸟窝让压管,让压最大承载作用力为870 kN,最大让压距离为0.62 m。

3.2.3 让压支护设计

(1)由于5127 巷3#煤层稳定性差,在应力区处顶煤破坏严重,为了降低钻孔施工时对顶板产生扰动破坏,优化后应力区顶板每排布置5 根让压蛇形锚杆,所有锚杆垂直顶板布置,间距为1.2 m,排距为1.0 m,让压锚杆采用加长锚固方式,锚固长度为1.2 m。

(2)为了进一步提高承载件承压强度,增加承载件支护截面积,在同一排让压锚杆外露端安装一根“JW”型钢梁,钢梁长度为5.2 m,宽度为0.38 m,厚度为4 mm,钢梁单位面积承载强度为372 MPa。

(3)原顶板锚索全部更换为让压鸟窝锚索,每排布置3 根,锚索排距为3.0 m,间距为2.0 m,同一排锚索外露端安装一根长度为4.2 m、宽度为0.15 m 槽钢。

(4)为了进一步提高支护承载能力,将原顶板14#铅丝编制的钢制经纬网更换为柔性纤维网,每片网长度为10 m,宽度为5.5 m,柔性纤维网承载能力为120 MPa。与传统钢制网相比,柔性纤维网具有柔性好、顶板维护效果好、承载能力强等优点,可适用于高应力围岩中。

图1 5117 巷蠕动变形顶板耦合让压锚杆(索)支护断面、平面示意图

3.3 应用效果分析

为了监测耦合让压支护技术应用效果,分别从顶板下沉量以及让压锚杆(索)两方面进行观察分析。

(1)顶板下沉量观察分析。5127 巷蠕动变形区顶板施工让压锚杆(索)后,选取了三个观测点(1#~3#),观测点间距为15 m,每个观测点处安装一个YHW300 型电子顶板离层仪。通过对三个测点进行15 d 观测发现,在0~7 d 范围内顶板蠕动下沉量最大,平均下沉量为0.32 m;在7~12 d 范围内蠕动变形量逐渐减小;在12~15 d 范围内顶板让压锚杆(索)与蠕动变形顶板达到最佳耦合支护作用,顶板蠕动变形量趋于零,在此期间顶板处于完整状态,未见破碎、断裂现象。

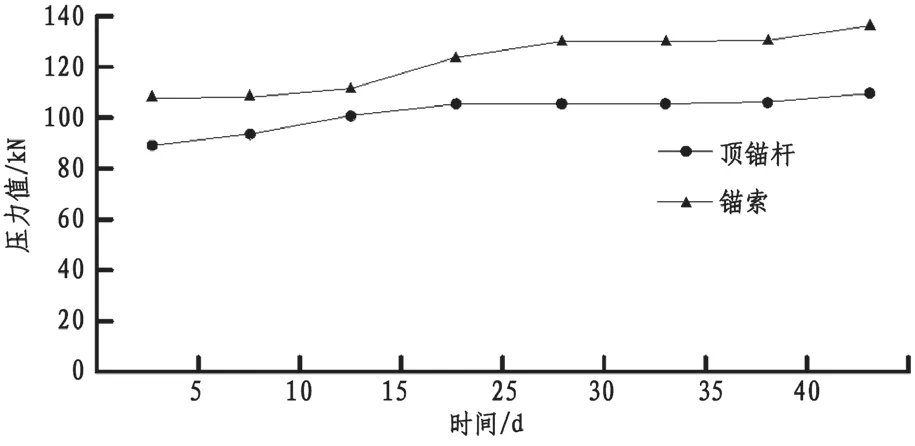

(2)让压锚杆(索)受力状态分析。为了检测应力区让压锚杆(索)受压情况,在1#、2#、3#三个测点各取一根让压锚索和让压锚杆,并在其外露端安装一个YL-803Z 轴向智能数显压力器。通过30 d 现场观察发现,在前15 d 内受顶板蠕动变形影响,锚杆、锚索受力成递增趋势,如图2;15 d 后顶板让压锚杆(索)与蠕动变形顶板达到耦合支护最佳状态,顶板下沉量得到控制,锚杆(索)受力趋于稳定,锚杆平均受力值为117 kN,锚索平均受力值133 kN,且全部未达到锚杆(索)屈服强度值,锚杆(索)未出现破断现象,支护良好。

图2 5117 巷蠕动变形顶板让压锚杆(索)受力曲线图

4 结束语

通过对5127 巷应力区蠕动变形顶板采取耦合均让压支护技术后,解决了蠕动变形顶板采用传统钢性支护体延展率低、让压效果差、起不到耦合支护作用等技术难题,避免了钢性支护体在应力作用下出现破断、变形现象,提高了蠕动变形顶板整体支护强度,实现了支护体与变形顶板耦合支护作用,为类似地质条件的采掘工作面围岩控制提供了借鉴依据,取得了显著应用成效。