超深孔分段注浆技术在破碎陷落柱加固中的应用

2021-03-13张晋

张 晋

(山西晋煤集团赵庄二号井,山西 长治 046608)

我国煤矿地质条件复杂多样,主要体现为地质构造广泛发育,地质构造是影响矿井安全高效开采的重要因素,多数矿井灾害的发生均与地质构造的存在有关。陷落柱[1-3]是华北地区广泛发育的地质构造,对工作面安全开采影响巨大,部分陷落柱内部岩体破碎,极易引起煤壁片帮和冒顶,需对其进行治理,以保证工作面正常回采。

1 工程概况

赵庄二号井2307 工作面位于井田西翼盘区,工作面北侧为2309 工作面(正在回采),西侧为2103、2104 集中巷(已掘完),南侧为实体煤,东侧为2301、2303 工作面(已采完)。工作面走向长859.8 m(帮-帮),工作面倾斜长度为175.7 m(帮-帮);工作面煤层底板标高+465~+495 m,地面高+958~+973 m。开采3#煤层,煤层厚3.8~5.1 m,平均厚4.35 m;煤层倾角为1°~5°,平均为2°。煤层直接顶为粉砂质泥岩,厚度为10.78 m;基本顶为砂岩,厚度为11.81 m;直接底为泥质粉砂岩,平均厚度为 4.05 m,平均抗压强度30.2 MPa,平均抗拉强度1.0 MPa。根据物探和钻探结果可知,2307 工作面内部存在多个断层和陷落柱,均为弱导水和弱富水,其中X44 陷落柱(长轴60 m,短轴42 m)内部及煤岩交接处区域严重破碎,极其容易造成片帮、冒顶等事故,影响工作面安全生产。

2 陷落柱加固方案

2.1 加固范围

根据以往生产经验,工作面在回采通过陷落柱时的主要问题有:(1)工作面在进出陷落柱时,由于煤岩交界处煤岩体破碎,极易出现煤壁片帮及冒顶;(2)工作面进出陷落柱后,由于陷落柱内部为破碎胶结块体,承载能力弱,煤壁易片帮,特别是在顶板和煤壁的交接处,煤壁片帮导致支架前方出现空顶,顶板破碎时出现冒顶现象。

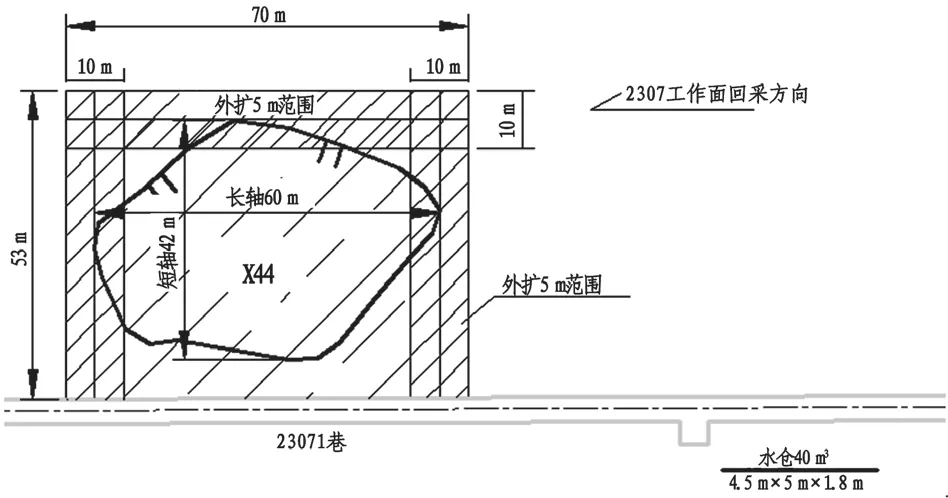

因此,在平面投影范围内,需对陷落柱边缘煤岩交界处进行加固,加固范围扩大5 m,沿工作面推进方向的加固范围为回采676~745 m 处共70 m,23071 巷帮往工作面里53 m,如图1。为了保证工作面顶板和煤壁的稳定,需对工作面顶板和煤壁同时进行加固,通过对煤壁注浆加固,提高煤体完整程度和承载能力,减小煤壁片帮量,可以有效减小漏顶的发生概率;对顶板加固可提高顶板完整性、抗压性,减少漏顶、冒顶,确保回采顺利。

图1 平面注浆加固范围

2.2 加固方法

为了保证注浆加固效果,结合水泥浆注浆情况,陷落柱注浆加固采用钻孔分段施工、分段注浆的施工工艺,每次钻进20~30 m,根据钻孔深度确定。

2.3 钻孔布置

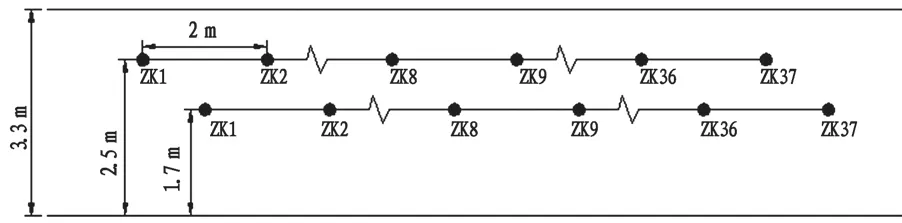

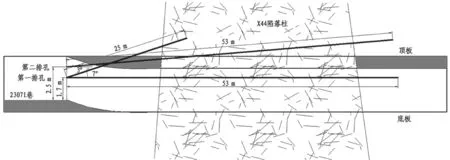

结合2307 工作面回采情况,确定本次陷落柱注浆加固钻孔分上下两排布置,上排钻孔距23071巷底板2.5 m,下排钻孔距23071 巷底板1.7 m,每排钻孔的间距均为2 m,如图2。先施工下排钻孔,自远离工作面侧开始编号,上下排孔各布置37 个,分单双号布置。单号钻孔水平施工,孔深53 m;双号钻孔按照仰角7°施工,孔深25 m。下排钻孔施工完再施工上排钻孔,均按照仰角3°施工,孔深53 m。钻孔轨迹如图3。

图2 注浆钻孔布置示意图

图3 陷落柱加固注浆钻孔轨迹示意图

上下排钻孔均先采用113 mm 的钻头施工4 m,安装2 m 长Ф108 mm 的孔口管,注浆固孔后,再采用89 mm 钻孔施工。25 m 钻孔为一次施工到位后注浆;53 m 钻孔分两次施工,首先施工30 m,并进行注浆加固,然后再扫孔并施工至设计深度53 m。其中上排钻孔陷落柱边缘区域,即上排孔的1~9#和28~37#钻孔成孔后,安装直径为50 mm 的棚管,长度50 m,并进行注浆加固;其余钻孔均安装直径为32 mm 的PVC 管,长度为52 m,并进行注浆加固。

2.4 注浆材料

本次注浆以纯水泥浆为主,水泥为52.5 级,浆液水灰比可按2:1/1:1 依次进行,根据裂隙发育程度具体确定。注浆过程中出现漏浆等情况时,采用水泥—水玻璃双液浆,水玻璃浓度为30~40 °Bé,模数为n=2.4~3.4,水泥浆和水玻璃体积比例为1:0.8~1:0.4,凝胶时间为1~3 min。

2.5 注浆压力

根据以往注浆实践经验,结合X44 陷落柱前期探测和注浆钻孔施工揭露情况,确定终注压力达到10~15 MPa,稳压12~30 min,泵量Q ≦30 L/min。

3 工程量及效果分析

3.1 工程量

本次注浆先施工下排钻孔,再施工上排钻孔。下排总计施工25 m 孔19 个,53 m 孔18 个,总进尺1429 m;上排钻孔施工37 个,采用循环作业施工,总计进尺3441 m。上下排总计74 个钻孔,共计消耗水泥60 t。

3.2 效果考察

2307 工作面回采通过X44 陷落柱期间,对陷落柱影响区煤壁片帮情况和顶板漏顶情况进行观测分析,工作面揭露陷落柱位置与探测确定陷落柱影响区基本一致。距陷落柱约8 m,工作面煤壁有局部片帮情况,深度小于300 mm,顶板有轻微漏顶现象,通过加强工作面支架管理,能够安全通过,不影响工作面安全回采。工作面进入注浆加固区后,直至通过陷落柱注浆加固区,工作面煤壁整体性良好,未出现大范围片帮现象,仅出现个别小范围片帮,最大片帮深度小于500 mm,范围约2 架。在通过陷落柱期间,未出现明显漏顶现象。试验表明,通过深孔注浆能够有效加固破碎煤岩体,棚管支护能够起到加固工作面顶板的目的。

4 结论

(1)根据探测显示X44 陷落柱位置,确定陷落柱影响区水平方向和垂直方向的注浆加固范围及加固方案。水平方向对陷落柱两侧各5 m 范围以及距巷帮侧柱边均进行加固,垂直方向采用上下两排钻孔,分别对工作面顶板和煤壁进行注浆加固。结合工作面进出陷落柱时煤岩破碎易冒顶的问题,采用棚管加强对顶板的控制。

(2)确定了陷落柱注浆加固钻孔布置参数,采用水泥浆液进行现场注浆加固试验。效果考察表明,通过分段注浆加固后,工作面通过陷落柱影响区期间,工作面煤壁平整,仅局部区域出现小范围片帮现象,最大片帮深度500 m,顶板未出现明显漏顶现象,实现了工作面安全过陷落柱。