界区内有毒气体泄漏安全距离判定基准的探讨

2021-03-13蒲子超

王 娟 蒲子超

中海油石化工程有限公司 青岛 266101

近年来,高毒泄漏源与人员集中场所的安全距离逐步引起重视。在工程设计中,多数情况下的安全距离仅考虑防火、防爆安全距离的要求,对防毒还停留在原则要求的层面。而石油化工厂储存有毒物质量较大,一旦有毒物质泄漏,对厂内人员的健康产生较严重的影响。《石油化工工厂布置设计规范》指出,在满足防火规范和与VCE爆炸危险源的距离要求同时,对高毒泄漏源与厂内人员集中场所的安全距离提出要求。但此规范指出:如进行了有毒物料泄漏扩散分析计算,防护距离可采用实际计算结果。虽然规范指出可采用计算的方法,但国内现有规范并未给出计算结果的判定基准。本文分别采用PHAST和SAFETI软件对某石化厂内制氢装置一氧化碳气体泄漏进行计算分析,将计算结果与标准规范进行比较,对界区内有毒气体泄漏安全距离的判定基准进行探讨。

1 确定内部安全距离的方法

1.1 GB50984判定方法

《石油化工工厂布置设计规范》GB50984指出,工厂内人员集中场所的最小安全防护距离,在无条件计算时,可参照给出建议值设置安全防护距离。

1.2 基于后果的计算方法

后果法是基于人员集中场所的最大可置信事件(MCEs)[1],仅考虑毒性物质泄漏扩散的影响,而不考虑事件发生频率。实际在计算中,通常可采用构成高毒危险源的设备和距离人员集中场所最近设备分别进行计算,查看最大的影响距离。后果计算可采用PHAST软件进行计算,确定需要计算的单元后,设置泄漏场景和暴露标准,进行扩散计算。达到毒性阈值的气云未扩散到人员集中场所,则判定此安全距离满足要求;反之,则不满足。

1.3 基于风险的计算法

风险法是一种定量风险评估方法,对有毒物质泄漏事故后果和发生的概率进行综合分析,最终利用风险标准确定安全距离。

后果法为单个事故场景的最大值,而风险法为多个事故场景在其发生概率下的并进行运算的结果。风险法需确定概率值,包括基本泄漏事件的概率值、风向频率值等。风险法可采用SAFETI软件,对泄漏单元、泄漏场景和各种概率值进行设置,并进行运算后得到人员集中场所的个人风险值。根据此风险值,判定人员集中场所距离有毒设备的安全距离是否满足要求。

2 不同确定方法的比较

2.1 实例概况

以某石化厂区内制氢装置作为模拟分析对象。多年平均风速为1.7 m/s,年平均气温17.4℃,全年主导风向为北风,平均年日照1380 h,年降雨量932 mm。现拟在厂区南侧新建一套制氢装置,但其北侧为已建中心控制室,此控制室设置正压通风。需计算制氢装置距离人员集中场所(中心控制室)的安全距离是否满足要求。

2.2 防护距离的计算结果

制氢装置可燃物料量未构成VCE爆炸危险源,在装置满足防火间距的情况下,此处仅考虑物料泄漏后物料中的一氧化碳泄漏扩散的安全距离。

2.2.1 规范建议的安全距离

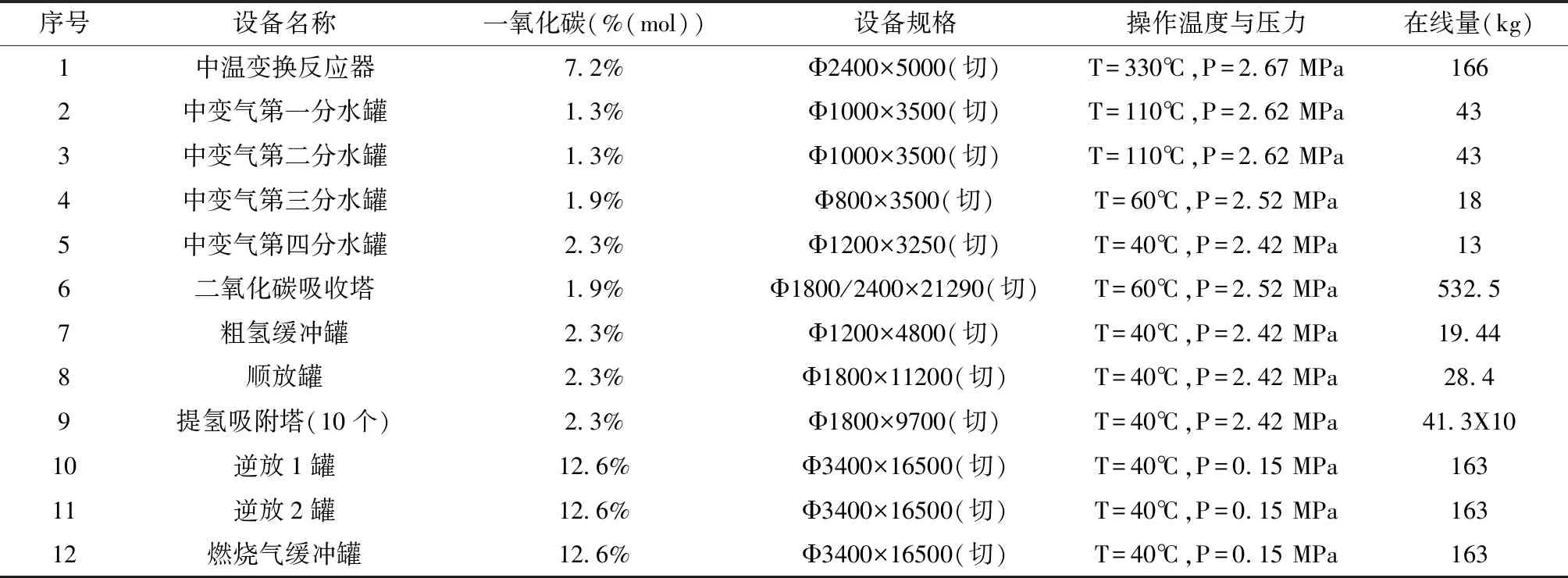

根据《石油化工工厂布置设计规范》,一氧化碳的最低限值要求为8000 ppm,超过限值要求,则为高毒危险源。对制氢装置设备中物料进行辨识,涉及的高毒危险源见表1。

表1 泄漏单元的设定

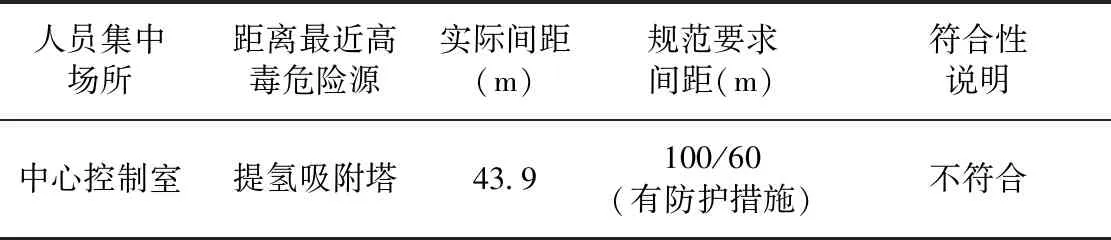

拟建制氢装置中距离中心控制室最近设备为提氢吸附塔,由表2可知,即便中央控制室有防护措施的情况下,实际距离也不满足规范要求的。

表2 人员集中场所与高毒危险源间距表

2.2.2 后果法计算的安全距离

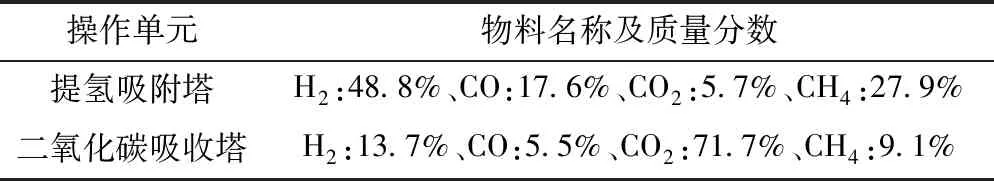

从设备的操作压力和物料量考虑,对应于中心控制室的一氧化碳泄漏最大可能置信事件为提氢吸附塔泄漏,物料组成见表3。

表3 提氢吸附塔的物料

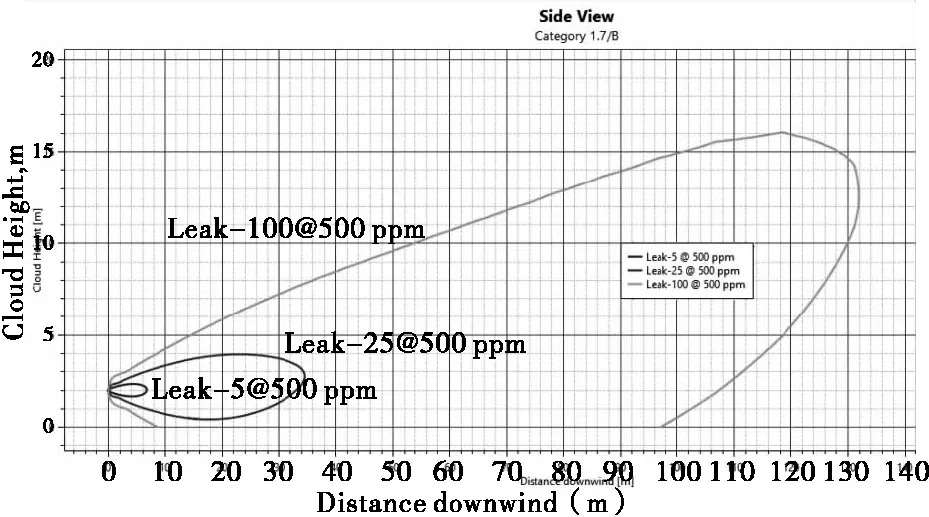

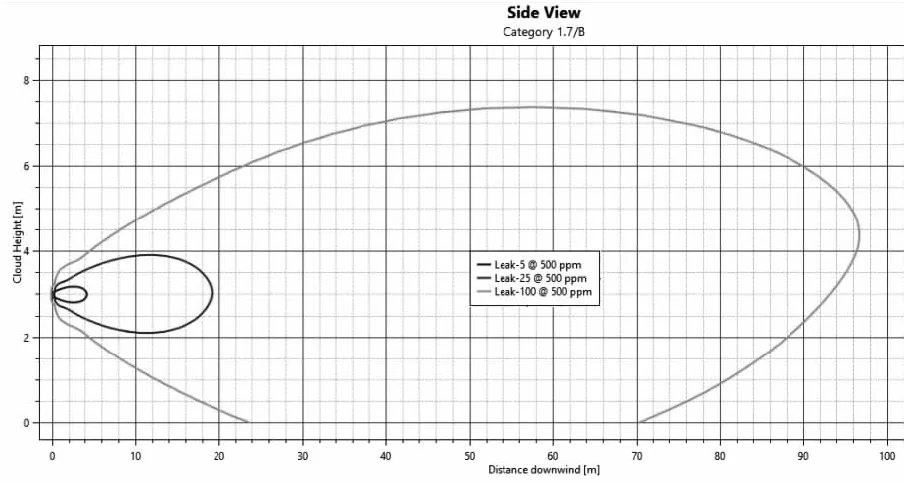

本次计算采用PHAST软件进行扩散计算,计算时物料采用混合物料计算。由于设备(设施)直径大于150 mm,分别设置小孔泄漏(5 mm)、中孔泄漏(25 mm)、大孔泄漏(100 mm)的泄漏场景。毒性暴露标准[2]包括两种,一种是存在毒性气云的标准,另一种为人员伤亡率的标准。毒性气云的标准关注的是毒性气云的浓度是否大于等于毒性的阈值,通常采用应急响应计划指南值(ERPGs值[2])或立即致死浓度(IDLH)[3]。此处暴露标准采用毒性气云的标准,毒性的阈值采用一氧化碳的ERPG-3值。当物料设置混合物料时,计算的结果为混合物料的扩散结果,而在此仅关注一氧化碳的浓度为阈值的扩散距离,因此在软件中需设置追踪物料为一氧化碳。扩散计算后,提氢吸附塔和二氧化碳吸收塔分别在小、中、大孔泄漏时,在毒性的阈值为500ppm时下风向的扩散距离见图1、图2,对应泄漏孔径的安全距离见表4。

表4 后果法计算的中心控制室安全距离

图1 提氢吸附塔小、中、大孔下风向扩散侧视图

图2 二氧化碳吸收塔小、中、大孔下风向扩散侧视图

基于上述基准,后果法计算得到小孔和中孔泄漏所需安全距离小于泄漏源与控制室的实际间距,但大孔泄漏的安全距离是大于实际间距的。

2.2.3 风险法计算的安全距离

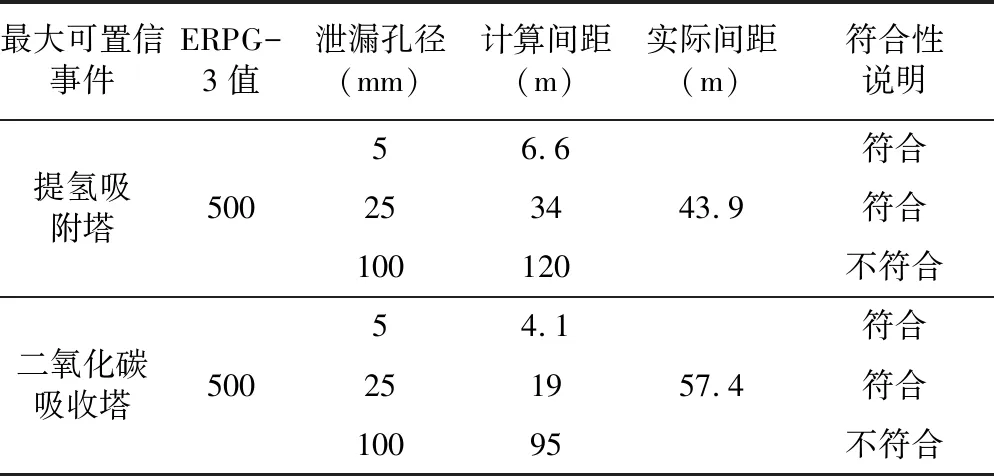

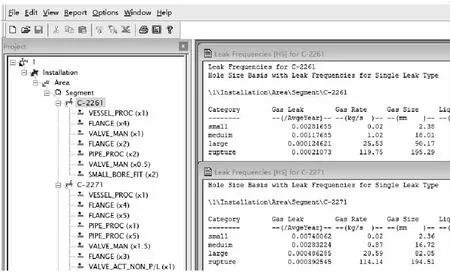

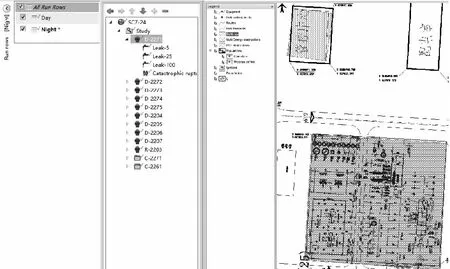

风险法计算时,将表1所有的设备均进行建模,设置小孔、中孔、大孔、全破裂泄漏场景。采用LEAK软件,计算每个设备的泄漏单元的频率,设备数量较多,此处仅列举二氧化碳吸收塔和提氢吸附塔的泄漏频率计算结果,见图3。

图3 二氧化碳吸收塔和提氢吸附塔的泄漏频率计算模型及结果界面

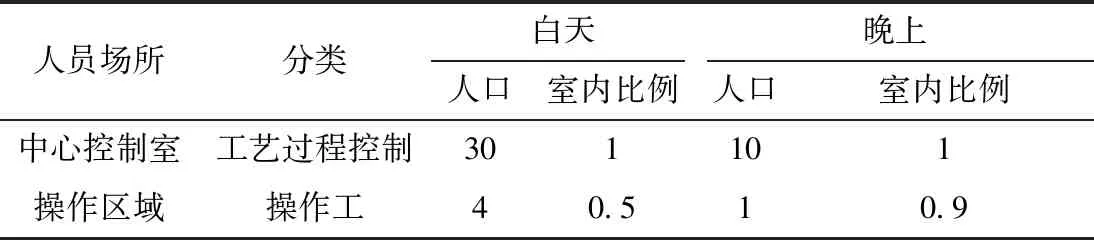

装置区人口的数据见表5。

表5 装置区人口数据表

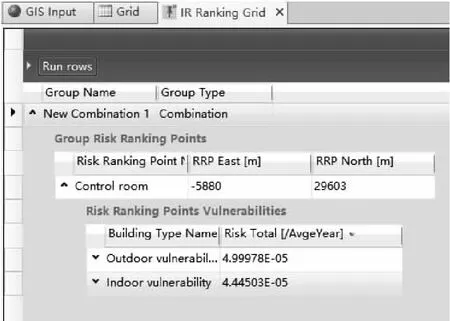

在SAFETI中设置泄漏频率、风向频率值(取自项目所在地风玫瑰)、人口的值,在控制室处设置风险等级点[4],模型见图4。

图4 SAFETI模型图

风险计算结果见图5。控制室处受到制氢装置的毒性室内风险约为4.445 E-05,室外风险为5E-05。

图5 风险等级点的计算结果

3 计算采用的判定基准探讨

《石油化工工厂布置设计规范》指出有毒物料泄漏扩散分析可采用计算的方法,但未指出计算结果的判定基准。2019年实施的《危险化学品生产装置和储存设施外部安全防护距离确定方法》和《危险化学品生产装置和储存设施风险基准》,给出了外部安全防护距离的确定方法和风险基准,但并未给出界区内的风险基准。

3.1 基于后果的判定基准

除去操作参数和环境参数的影响,后果法计算结果的关键因素包括:泄漏孔径和暴露标准的选取。

完全破裂的泄漏场景发生的可能性较小,在后果法计算时,一般不以完全破裂的影响范围作为判定基准。从表4中计算结果可以看出,小孔和中孔泄漏时,有毒气云均未扩散到控制室处;大孔泄漏时,有毒气云扩散距离远超设备与控制室间的实际距离。以哪种孔径作为有毒物质泄漏安全距离的判定基准,成为需要探讨的问题。

本次计算中已建控制室采用正压通风,因此计算中采用毒性气云的暴露标准。当采用暴露标准时,计算可用阈值见表6(但不局限),毒性的阈值可取ERPGs值或立即致死浓度(IDLH),但并未明确。

表6 一氧化碳的毒性阈值

在选用毒性气云的暴露标准并选用ERPG-3的毒性域值时,大孔泄漏的计算结果接近《石油化工工厂布置设计规范》建议值,但由于操作参数的影响,扩散距离存在差异。总体而言,基于后果的判定基准可参照选用大孔在ERPG-3的毒性域值下的计算结果。

3.2 基于风险的判定基准

国内现有规范未指出界区内部人员集中场所等防护目标的个人风险基准,2019年实施的《危险化学品生产装置和储存设施风险基准》,也仅规定了高敏感防护目标、重要防护目标、一般防护目标(一类、二类、三类)的个人风险基准,属界区外个人风险基础。

参考英国健康安全执行局HSE推荐的个人风险可接受标准[5],见表7。

表7 英国HSE推荐的界区内人员个人风险可接受标准

参考英国HSE推荐的个人风险可接受标准,控制室所受制氢装置的风险在风险可容忍区域内。英国风险可容忍风险基准为1.0E-03~1.0E-06,但依据此风险基准的上限为判定基准,较为保守。基于风险方法与基于后果的方法相比,基于风险判定安全距离更合理。因此在选用风险法时,界区内风险基准可根据企业自身的可接受风险为基准,此风险由企业根据实际情况制定。

基于风险的方法相比于基于后果的方法,考虑泄漏概率、风向频率和人口的影响,计算结果更准确,更适合作为判定结果。

4 结语

(1)基于风险的界区内安全距离的判定基准,参考英国的可容忍风险基准较为保守,厂区内的风险基准可根据企业自身的可接受风险为基准。

(2)基于后果的界区内安全距离判定基准,推荐选用大孔在ERPG-3的毒性域值下的计算结果。

(3)基于风险的计算方法相比于基于后果的计算方法,考虑了频率的影响,更适合作为判定结果。