Al-6Mg-0.52Mn-0.15Sc-0.1Zr合金铸锭的均匀化退火及组织演变

2021-03-13曾俊锦路丽英龙梦君吴飞飞

曾俊锦,姜 锋,,路丽英,3,龙梦君,吴飞飞

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 轻合金研究院,湖南 长沙 410083;3.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

5×××系(Al-Mg-Mn)合金因其具有较好的力学性能、较高的抗腐蚀性能、优良的焊接性能等优点,成为高速列车、地铁列车和航空航天等现代化交通运输工具的关键材料[1-2]。文献[3-4]指出,Sc是铝合金中最有效的微合金化元素。Sc在凝固过程中,形成与基体共格、半共格(晶格参数错配为0.27%)的Al3Sc粒子,充当成核位点,能够细化合金晶粒[5]。在随后的均匀化退火过程中,析出细小弥散的二次Al3Sc粒子。粒子可以钉住晶界、亚晶界,产生沉淀强化作用并提高合金抗再结晶能力[6]。退火温度高于350 ℃时,Al3Sc粒子容易粗化[7]。合金可以在添加Sc的同时添加Zr,可以形成具有(Ll2)结构的Al3(Sc,Zr)粒子[8],该粒子由富Sc内核和富Zr外壳组成,Zr原子代替部分Sc原子,减少Sc的含量。Al3(Sc,Zr)粒子提高合金热稳定性(降低颗粒的粗化率),与Al的晶格错配度更小,可以强烈地阻碍位错、晶界和亚晶界的运动,从而导致合金的强度更大和再结晶温度更高[9-10]。这类合金是非热处理强化合金,使用状态多为轧制态和退火态,其制备工艺是熔铸、均匀化退火、热加工、冷加工、稳定化退火。均匀化退火后的显微组织决定后续加工组织,影响合金的最终性能。铸锭的非平衡共晶相在轧制过程中容易产生带状组织,必须通过均匀化处理消除或降低铸锭组织和成分的不均匀性,改善合金的热加工塑性[11-12]。同时,合金均匀化在消除枝晶偏析和成分偏析之外,还要考虑到Al3(Sc,Zr)粒子的析出行为。本试验研究均匀化退火温度和保温时间对Al-6Mg-0.52Mn-0.15Sc-0.1Zr合金组织演变的影响,以获得最佳均匀化工艺参数。

1 试验方法

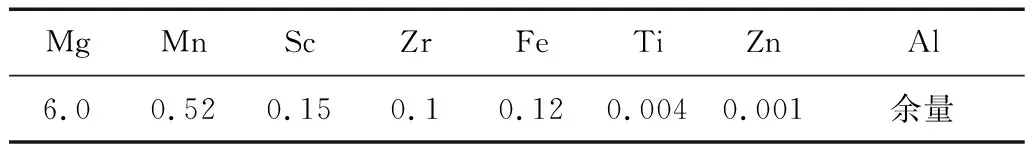

采用铸锭冶金法制备合金铸锭。合金成分为Al-6Mg-0.52Mn-0.15Sc-0.1Zr,按照化学成分要求配料,炉料熔化、精炼后半连续铸造成厚×宽为300 mm×1500 mm 的扁锭,试验用的均匀化试样取自铸锭中部。铸锭的化学成分采用电感耦合等离子光谱发生仪检测,检测结果见表1。为了消除合金的成分偏析,并充分析出Al3(Sc,Zr)粒子,提高合金的性能,采用双级均匀化制度。设定单级均匀化温度分别为200 ℃、250 ℃、300 ℃、350 ℃、400 ℃和450 ℃,均匀化时间分别为1 h、2 h、6 h、8 h、12 h和24 h。均匀化温度上限应低于非平衡共晶相熔点。试样加热在马弗炉中内进行,温度误差为±5 ℃,冷却方式为出炉后空冷。

表1 试验合金铸锭的化学成分(质量分数/%)Table 1 Chemical composition of the experimental alloy ingot(wt/%)

采用SDT-Q600差示扫描量热仪(DSC)进行DSC分析。硬度选用HBE-3000型布氏硬度试验机测定。金相样品经Keller试剂腐蚀后,在OLYMPUS GX71型光学显微镜下进行显微组织观察。在FEI Quanta 200型扫描电镜上进行背散射电子成像组织观察。电导率测试选用D60K的数字电导率仪器测定。在H-80O透射电镜上进行透射电子显微组织的观察。

2 结果与讨论

2.1 铸锭DSC分析

图1是合金铸锭的DSC曲线,曲线中在450 ℃和629.5 ℃两处出现吸热峰,表明合金组织中低熔点非平衡共晶相熔化温度为450 ℃,因此合金的均匀化退火温度不得高于450 ℃。

图1 合金铸锭的DSC曲线Fig.1 DSC curve of alloy ingot

2.2 铸锭显微组织

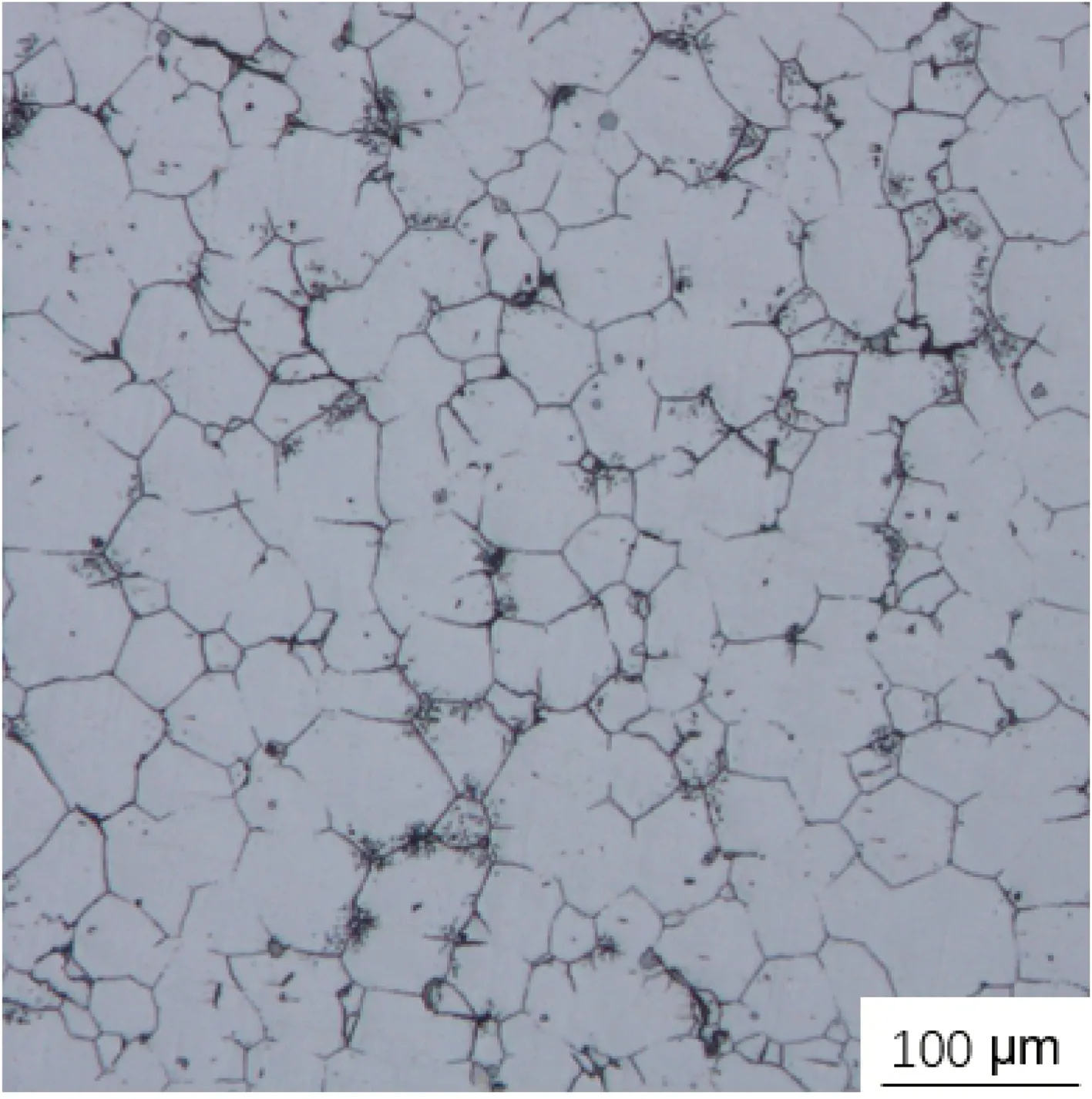

图2为合金铸锭的金相组织。由图2可知,铸锭合金中晶界处十分清晰,同时,多晶界交接处出现细小的树枝状腐蚀痕迹,组织由树枝晶和Al基体构成,晶粒尺寸为30 μm~60 μm。图3是铸锭的SEM组织图像和元素面分布图。由图3可知,合金中晶界上存在连续的非平衡共晶相(图3a)。背散射电子显微图像显示,合金组织中存在严重的成分偏析,A、B、C相分别为富Mg相(图3b)、富Sc、Zr相(图3c和3d)、富Fe、Mn杂质相(图3e和图3f)。表2为铸锭第二相能谱分析的二次相元素质量分数。

图2 合金铸锭的金相组织Fig.2 OM structure of as-cast alloy ingot

表2 图3a中第二相能谱分析(质量分数/%)Table 2 EDS of second phase in Fig.3a(wt/%)

2.3 均匀化退火处理对合金铸锭硬度和电导率的影响

图4为合金铸锭在不同均匀化工艺条件下的硬度和电导率演变规律。由图4a可知,硬度与均匀化退火温度和时间的关系分为两种情况:一是在均匀化温度较低时(低于350 ℃),硬度随退火温度升高而增加,随退火时间的延长而增加。二是在均匀化温度较高时(等于和高于350 ℃),在2 h内硬度迅速增加,随着均匀化时间延长,硬度慢慢降低;硬度峰值会随退火温度升高而下降,达到硬度峰值的时间也会随退火温度升高而缩短。合金铸锭单级均匀化在300 ℃12 h的处理条件下获得最高的峰值硬度。

图4 不同均匀化工艺条件下铸锭的布氏硬度和电导率变化曲线Fig.4 Hardness and electrical conductivity variation curves of ingots under different homogenization processes

合金的硬度与溶质原子的固溶强化,纳米级Al3(Sc,Zr)粒子,β相(Al3Mg2)以及杂质相(Fe,Mn相)等有关[13-14]。其中β相(Al3Mg2)是微米级别,其析出强化效果可以忽略,但基体过饱和度会因它的析出而下降,引起固溶强化减弱。杂质相在均匀化过程中变化很小,不影响合金硬度。在均匀化过程中析出共格、半共格的Al3(Sc,Zr)粒子,粒子与铝固溶体结构和点阵参数几乎一致。Al3(Sc,Zr)粒子在高温条件下随着保温时间的延长容易发生粗化现象,使合金硬度降低。在200 ℃的单级均匀化处理条件下,由于温度较低可以有效抑制析出的Al3(Sc,Zr)粒子长大,但是此时均匀化温度不利于过饱和固溶体的分解,基体中Al3(Sc,Zr)粒子析出较缓慢,对合金硬度提升的作用不明显,合金硬度随均匀化时间的延长增加缓慢。在300 ℃的单级均匀化处理条件下,合金中的过饱和固溶体具有相对较快的析出速率,基体中粒子数量显著增加,合金硬度上升较为明显。在400 ℃的单级均匀化处理条件下,合金硬度初期提高是由于Al3(Sc,Zr) 粒子的析出强化,但随着时间的延长,析出的粒子发生粗化,合金硬度开始降低。可以看出Al3(Sc,Zr)粒子的析出强化在均匀化硬度变化趋势中起主导作用,它的析出强化可以抵消固溶强化的减弱。在300 ℃12 h的单级均匀化处理条件下合金获得最佳的析出强化效果,单级均匀化为了得到更多的Al3(Sc,Zr)粒子,考虑单级均匀化温度为300 ℃~350 ℃。

由图4b可知,铸锭单级均匀化处理过程中,电导率随提高均匀化温度的升高和保温时间的延长而单调上升。均匀化过程中,半连续铸造的铸锭组织过饱和固溶体分解,基体中析出弥散的二次Al3(Sc,Zr)粒子和Mg2Al3相。合金电阻率表示: Δρ=ρ0+Δρ固溶+Δρ析出+Δρ空位+Δρ位错+Δρ晶界,文献[15]中研究表明,对电阻率影响最大的是Δρ固溶,其次为Δρ析出、Δρ晶界、Δρ空位、Δρ位错。对合金电阻率来说,固溶在铝基体中的溶质原子的影响比析出的第二相大得多。激冷铸造过程中Al基体中固溶了Mg、Mn、Sc、Zr元素,存在晶格畸变,此时Δρ固溶很大,同时Δρ空位也较大, 合金电导率低。均匀化处理过程中,一方面过饱和固溶体分解贫化,Δρ固溶减小;另一方面,析出的Al3(Sc,Zr)粒子对电子运动产生散射,形成Δρ析出。相比之下,Δρ固溶的下降比Δρ析出要大,随过饱和固溶体分解程度增加,合金电阻率下降、电导率上升。随着提高均匀化退火温度和延长均匀化处理时间,过饱和固溶体分解越充分,基体的过饱和程度也越低,合金电导率提高得越多。因此均匀化温度在400℃~450 ℃时,过饱和固溶体可以充分分解。

2.4 不同均匀化处理态铸锭的显微组织

图5是合金铸锭在不同温度下均匀化24 h后的电镜扫描显微组织。由图5可知,微观结构演变主要是由均匀化温度决定的,随着均匀化温度升高,组织残余相的体积分数显著降低,晶界变得更细,更清晰,沿晶界分布的连续残余相已变为不连续相,树枝状网络结构减少,灰白色富Mg相分解,大多数残留相均匀分布在基体α(Al)中。但是,当均匀化温度升至450 ℃时,晶界处的产生熔融化合物(图5f)。根据微观结构的演变,晶界上非平衡相的回溶与均匀化温度有关,提高均匀化温度有利于非平衡相的回溶。但是高温容易产生球化现象,可以认为铸锭均匀化处理的合适温度不高于450 ℃。

图5 合金铸锭在不同温度均匀化处理24 h后的SEM组织Fig.5 SEM structure of alloy ingots homogenized at different temperatures for 24 h

图6是合金铸锭在不同温度下均匀化24 h后的金相组织图像。图6表明,在200 ℃均匀化处理(图6a),晶界上依旧是连续的非平衡相,与铸态组织相比较,只有细小的枝状晶分解。在250 ℃和350 ℃时(图6b和图6c),晶界连续的非平衡相分解缓慢,且分解不均匀,相对尺寸较小的非平衡相溶解速度快,而相对尺寸大的非平衡相溶解速度慢,甚至是还未开始溶解或刚刚开始溶解。在350 ℃和400 ℃时(图6d和图6e),枝晶部分或完全溶解,晶界变得清晰。同时,均匀化过程中位于晶界处偏聚的元素回溶到基体中,导致晶界处合金元素出现贫化状态。在450 ℃时(图6,f)发生球化现象,温度过高导致过烧,结合铸锭DSC分析,单级均匀化温度不可以超过450 ℃。

图6 合金铸锭在不同温度均匀化处理24 h后金相组织Fig.6 Metallographic structure of alloy ingot homogenized at different temperatures for 24 h

在单级均匀化过程中,均匀化温度对均匀化效果更明显。当温度低于350 ℃时,基体中析出二次Al3(Sc,Zr)粒子,合金硬度随时间延长而增加,此时非平衡共晶组织难以消融,仍然存在枝晶偏析、成分偏析。因此,为使合金铸锭有更好的使用性能,既有更多的Al3( Sc,Zr)粒子,产生更好的析出强化作用,又能够充分消除非平衡相,选取双级均匀化工艺较为适宜。第一级均匀化退火工艺选取320 ℃8 h,第二级均匀化工艺选取420 ℃4 h。

图7为合金铸锭在320 ℃8 h+420 ℃4 h均匀化条件下扫描电镜电子显微组织、Mg元素能谱图和透射电子显微组织。由铸锭组织(图3)和双级均匀化铸锭组织(图7)对比,可以看出双级均匀化后铸锭组织中Mg元素充分溶解均匀分布在Al基体中(图7b),非平衡相回溶基体,只剩下不可溶解的相,能谱鉴定为Sc,Zr相和Fe,Mn相。同时,测得铸锭布氏硬度为102.1 HBW,铸锭硬度提升效果好。通过透射电子显微组织分析(图7c),均匀化后基体上没有非平衡共晶相,同时有大量细小弥散的第二相粒子析出,粒子具有的双叶花瓣状特征,表明这种粒子与基体共格,析出相是Al3(Sc,Zr)。

图7 合金铸锭经 320 ℃8 h+420 ℃4 h双级均匀化退火后的显微组织Fig.7 Microstructures of alloy ingot after two-stage homogenization

3 结 论

1)Al-6Mg-0.52Mn-0.15Sc-0.1Zr合金铸锭晶粒由树枝晶组成,晶界处存在非平衡共晶相、成分偏析。非平衡共晶组织沿晶界呈连续链状分布,需要进行均匀化退火处理,非平衡相回溶温度为450 ℃。

2)合金铸锭350 ℃以下单级均匀化时,析出细小弥散的Al3(Sc,Zr)粒子,晶界上残留有非平衡相;400 ℃以上均匀化退火时,非平衡共晶相溶解,Al3(Sc,Zr)粒子发生粗化现象;为了使铸锭有更好的使用性能,既有更多的Al3(Sc,Zr)粒子,产生更好的析出强化作用,又能够充分消除合金中非平衡相,选取双级均匀化工艺。

3)合金铸锭经320 ℃8 h+420 ℃4 h双级均匀化退火,非平衡相充分回溶基体中,各合金元素分布趋于均匀,析出细小弥散的Al3( Sc,Zr)粒子,有利于提高合金材料的性能。