不等厚5754铝合金板的搅拌摩擦拼焊研究

2021-03-13李超轩董长双王燕青秦伟强

李超轩,李 尾,董长双,王燕青,秦伟强

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

根据国家工信部和美国能源部发布的车辆使用性能的数据资料发现,十三五期间,国内汽车的总体运行成本要比美国的高出40%左右[1]。这不仅降低我国经济发展效率,而且对环境产生巨大负面影响。轻量化是解决这一问题的重要技术手段,其中车身轻量化(铝合金车身)是一个关键的技术途径。车身系统设计中很多涉及较多变截面板材的使用和曲面形状设计;目前主流的工艺方法是[2],先通过热冲压技术将不同厚度板材成形成所需要的汽车覆盖件,然后采用焊接(激光焊或点焊技术)的方法实现各覆盖件之间的连接。这种成形方式存在的最大问题是材料利用率低、工艺容错性和可靠性均较差。

为了提高铝合金车身成形过程中的生产效率,尤其是提高变截面板材在焊接和冲压成形时候的工艺稳定性,国内外有研究者[3-6]提出先用固相成形技术实现不等厚板材的拼焊,然后再将拼焊板材进行整体热冲压的新技术方案。此方案的开发和应用关键环节是开发不等厚度板材的高效、可靠焊接技术。搅拌摩擦焊是一种免焊料的固相连接技术,目前已经在航空航天和汽车领域实现了轻质合金的点焊和缝焊连接[7-11],尤其是在板材的焊接成形中显现出高的焊接效率和可靠性。本课题采用搅拌摩擦焊技术进行5754铝合金不等厚度(1.2 mm和2.0 mm)板材的拼焊,利用金相显微镜、扫描电镜和拉伸实验机研究焊接接头微观形貌和力学性能,揭示接头成形的机制和性能随工艺参数的变化规律,探索不等厚度5754铝合金板材在汽车覆盖件成形中的应用。

1 试验材料和方法

1.1 试验材料

本试验采用供货状态H32的5754铝合金板材,厚度分别为1.2 mm和2.0 mm。其主要力学性能:抗拉强度Rm≥260 N/mm2,屈服强度Rp0.2≥220 N/mm2, 伸长率A≥13%。5×××系铝合金的主要合金元素是Mg,是一类不可热处理强化铝合金。5754铝合金的化学成分见表1。物理性能见表2。

表1 母材的化学成分(质量分数/%)Table 1 Chemical composition of the base material(mass fraction/%)

表2 母材的物理性能Table 2 Physical properties of the base material

1.2 焊接试验设备

采用北京赛福斯特研发的FSW-LM-AFM16-2D型搅拌摩擦焊机进行5754铝合金的焊接,其主要参数范围是:搅拌头旋转转速范围100 r/min~1 500 r/min,焊接速度范围0~1 200 mm/min,根据母材板厚度,搅拌头轴肩直径为Φ15 mm,搅拌针直径为Φ4 mm、长度为1.2 mm,轴肩下压量则可根据实际焊接要求进行调节。

1.3 测试设备

采用TSCAN-MIRA3LMH型扫描电镜(SEM)观察焊接接头和断口形貌。拉伸试验在DNS200型综合拉伸试验机上进行,试样尺寸参照GB/T 26957-2011的标准进行制备。

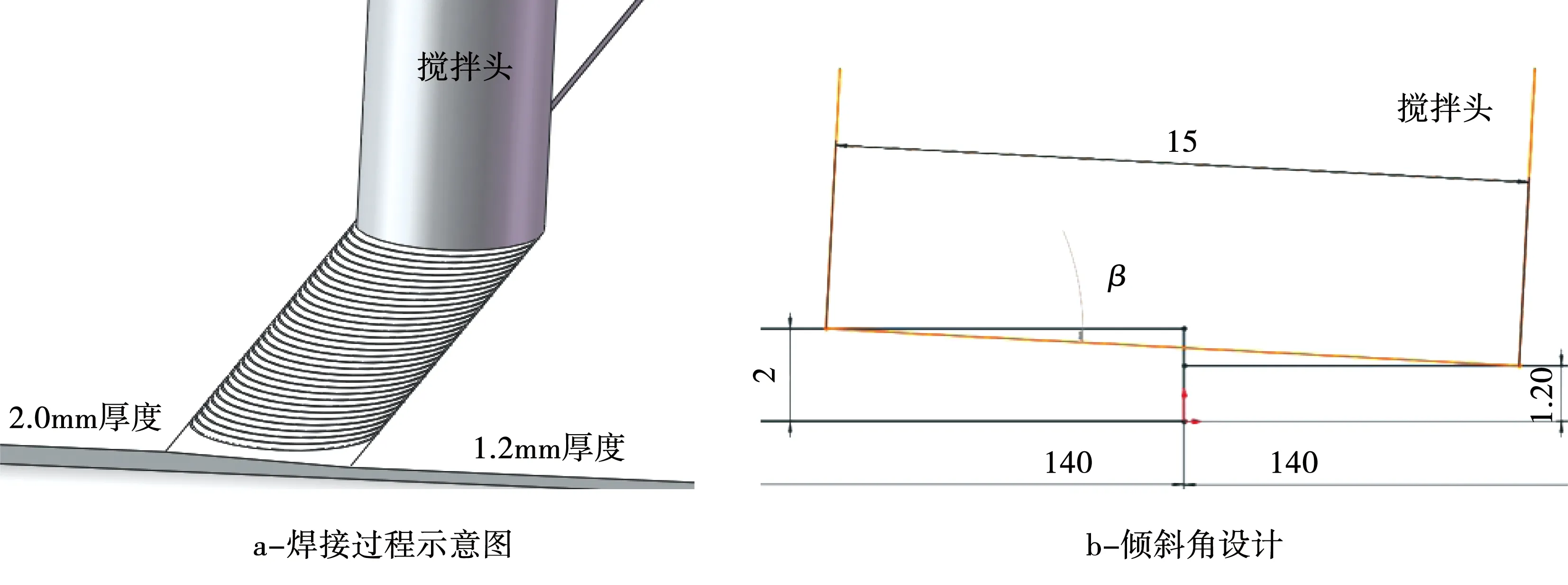

1.4 焊接过程倾斜角和工艺设计

试验过程是将厚度1.2 mm和2.0 mm的5754铝合金母材通过搅拌摩擦焊进行对接试验。当两块板的厚差较小时,由于搅拌头轴肩对基体金属有一定的包容性,在不设计焊接工装的情况下,仍能形成外观形貌较好的焊缝;而当两块板厚度相差较大时,为了尽量保证金属板材的焊缝底部被焊透,搅拌头的下压量需要以较薄的板材为准[12-13],因此焊接时会出现一定的焊接飞边以及较厚板一侧出现减薄现象[14](图1a所示)。本次试验所用的设备搅拌头只能沿焊接方向偏转一定的角度,而本试验需搅拌头轴线相对焊缝对接端面偏移一定角度。所以通过改变焊接工装相对工作台进行倾斜来达到改变搅拌针倾斜角的效果,使焊缝表面与母材表面过渡平滑。为了达到这种效果,需要对焊接工装相对工作台的倾斜角度β做精确确定(图1b所示)。

图1 搅拌摩擦焊搅拌头位置设计Fig.1 Design of FSW tool position

2 试验结果与分析

2.1 轴肩倾斜角对接头成形的影响

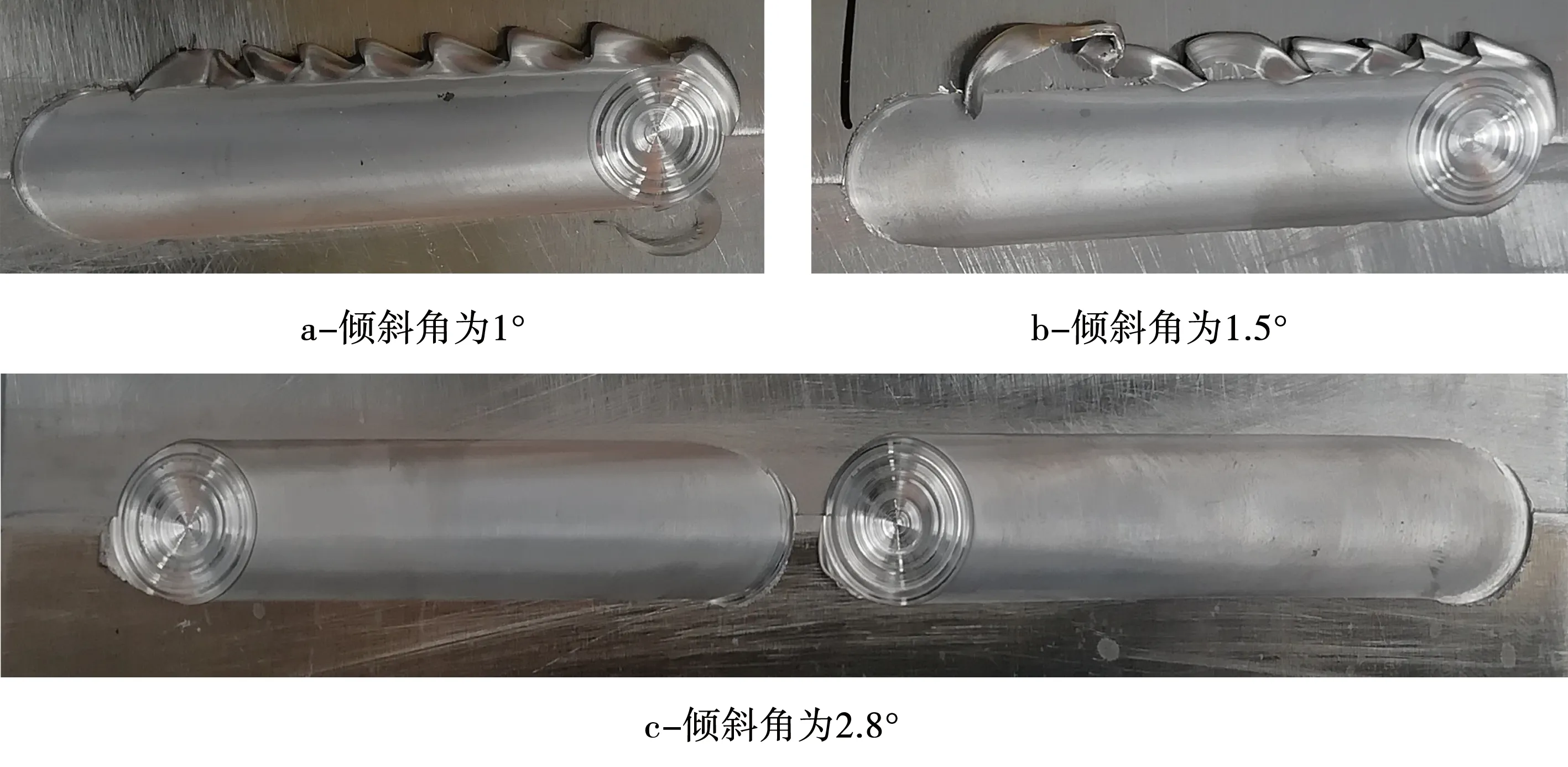

本试验所使用的搅拌摩擦焊设备主要工艺参数有焊接速度、搅拌头旋转速度、轴肩下压量和偏移量等。在试焊过程中如果工作台水平放置,会发现薄板由于与厚板存在高度差不易于搅拌头摩擦,会导致由于薄板热量不足焊缝成形差、未熔合等缺陷。当调节工作台的倾斜角度,就能有效解决上述问题,让倾斜角的角度和搅拌头的轴肩与薄板的夹角相等。但又出现了新的问题,即焊缝的飞边和起皮量很大,甚至出现裂缝足以影响焊缝的质量(图2a、b所示)。在采用如图2c所示的形式调节搅拌头的倾斜角度能有效解决这个问题。由此可以看出,随着倾斜角的增加,飞边量也逐渐减少。搅拌头倾斜度为0°时由于下压量的限制无法完成焊接;搅拌头倾斜角为1°和1.5°时飞边量减少但还有少量飞边;当搅拌头倾斜角为2.8°时焊缝外观形貌最好。因此后续工艺参数中搅拌头的倾斜角固定在2.8°。

图2 不同倾斜角的焊接接头宏观形貌Fig.2 Macro morphologies of welded joints with different inclination angles

2.2 不等厚度板的搅拌摩擦焊微观形貌

图3a为全焊缝放大40倍的形貌,可以观察到整个焊缝的轮廓,不等厚度板沿着焊缝纵向方向呈均匀梯度变化,塑性流线清晰可见且呈不规则波形,这种“相嵌”结构在一定程度上可以提高接头的力学性能。此外还可以在厚板母材侧观察到薄板母材挤压组织,这是由于搅拌头的初始位置偏向厚板一侧所致,同时也说明通过搅拌使两种母材实现热-力扩散;而黑色阴影部分则为未挤出的氧化皮组织。在焊接接头焊核区的中心位置能观察到明显的界面线(图3b),界面线两侧母材经历了晶粒的破碎和重新长大,没有发现任何组织缺陷,说明在合适工艺参数下搅拌摩擦实现了两种不等厚度母材的可靠连接。图3c为接头的热机影响区组织形貌,组织致密未见明显缺陷,由于搅拌头的旋转作用从中间处对具有流动性的金属进行了离心覆盖,在微观组织中能明显观察到均匀一致的流线,表明在沿着某一特定方向搅拌时,两种母材率先发生软化并同时发生相互扩散,形成冶金组织。

图3 5754铝合金搅拌摩擦焊接头显微组织Fig.3 Microstructure of 5754 aluminum alloy FSW joint

为了进一步研究波状熔合线周围的不连续气孔,采用EDS点扫描对气孔及其周围的组织进行元素扫描(图4a、b),根据扫描结果可以看出除了母材的Mg、Fe元素外气孔周围有O元素出现(图4c),这可能是搅拌速度不合适导致搅拌过程中覆盖在母材表面的氧化铝没有被及时挤出,因此可以通过调整搅拌头旋转速度予以消除,后续的断裂位置和断口形貌测试也证明这些不连续的气孔对接头力学性能的影响较小。

图4 5754铝合金板焊接接头微观形貌和电子能谱Fig.4 Microstructure and electron spectra of welded joints in 5754 aluminum alloy sheet

2.3 不同搅拌头转速下焊接头的抗拉强度和断裂行为

为了研究不同搅拌头转速下的焊接接头抗拉强度,在焊接速度、下压量、倾斜角等工艺参数不变的情况下,通过改变搅拌头转速评价不等厚度板接头的力学性能和失效机制。

图5为焊接接头拉伸试样的断裂状态。拉伸试样的断裂位置均发生在靠近焊接接头的薄板母材区,且断口附近均发生了径缩,这说明焊接接头强度大于薄板母材的而小于厚板母材的。按焊接接头组成来看断裂位置位于薄板侧热机影响区,这是由于接头热机影响区晶粒粗大而且部分位置出现挤压分层,并有一些气孔和夹杂缺陷,其组织致密程度要小于母材的,所以综合力学性能变差,是焊接接头的最脆弱位置。

图5 接头拉伸的断裂情况Fig.5 Tensile and fracture of the joint

表3是在一定工艺参数下不同搅拌头转速下的接头抗拉强度值。相对于母材而言,接头的抗拉强度保持率均超过90%,体现了良好的力学性能。随着搅拌头转速的提高,接头抗拉强度有所提高,在1 080 r/min附近达到了最高的247 N/mm2。而当搅拌头转速达到1 280 r/min抗拉强度值有所衰减,这可能是由于转速太快搅拌力和材料摩擦产生热量过多导致组织过热;铝合金热导率较大、散热快,过热组织会改变晶体的二次结晶和再结晶过程,引起组织和晶粒粗化而降低了表层金属的力学性能。

表3 不同搅拌头转速焊接头的抗拉力学性能Table 3 Tensile mechanical properties of joints with different tool speeds

为了进一步研究拉伸样品的断裂形式,利用扫描电镜观察断口形貌,图6为断口扫描电镜图。可以看出,薄板母材区的断口是典型的韧窝状断口,断口布满了大小不等的椭圆形的杯状凹坑群。这些韧窝是由于微孔在空间三维方向上被均匀拉伸长大,最终形成椭圆形的等轴韧窝。在拉伸过程中,伴随着塑性变形加剧,在颈缩中心部位裂纹开始形核,成为多个显微孔洞。韧窝断裂包含着微孔的形成、长大、会合,并最终断裂的过程。结合其伸长率数据和断口径缩程度可以判断薄板母材区的断裂为韧性断裂,表明接头具有良好的韧性。

图6 拉伸样品断口形貌Fig.6 Fracture profile of tensile sample

3 结 论

利用搅拌摩擦焊进行了不等厚度5754铝合金板(1.2 mm和2.0 mm)的焊接试验,在搅拌头倾斜角为2.8°时接头飞边和起皮消失;接头组织致密均匀,熔合线两侧的焊核区发现少量气孔和夹杂,能谱分析为少量氧化铝;热机影响区能观察到明显塑性流线,两种厚度母材组织在接头处实现交互融合和组织再结晶;接头的抗拉强度随着搅拌头转速的增加而增加,在转速为1 080 r/min时,接头抗拉强度达到247 N/mm2,达到母材强度的95%;断裂位置均位于薄板侧热影响区,径缩尺寸和断口形貌表现为典型的韧性断裂。