6005A-T6铝合金型材MIG角接焊接工艺

2021-03-13吴文波张志云

吴文波,张志云

(一汽-大众汽车有限公司,吉林 长春 130001)

6005A铝合金是Al-Mg-Si系中等强度铝合金,因其耐蚀性好、焊接性能好及良好的热挤压工艺性能等优点[1],适合加工成复杂截面的多孔型材,在轨道交通车辆的地板、车体骨架等应用广泛[2-5],近些年来成为汽车轻量化研究与应用的热点之一[6]。MIG焊因接头性能好,焊接效率高,是汽车车身用铝合金型材焊接的主要工艺方法[7]。但研究报道主要集中在焊接接头的性能和微观强化机制方面[8],而对影响焊接接头强度指标的铝合金焊接气孔问题仍有待进一步研究[9]。影响铝合金焊接气孔的主要因素有焊接工艺参数、焊接母材及其表面质量、焊接环境、焊丝选材等[9]。为了实现铝合金型材的低气孔率焊接,本试验对6005A-T6铝合金型材以角接接头形式,以不同的焊接电流和焊接速度进行MIG焊接试验,探索气孔产生原因,并对焊缝组织进行分析,为车身铝合金型材MIG焊接应用提供参考。

1 试验材料与方法

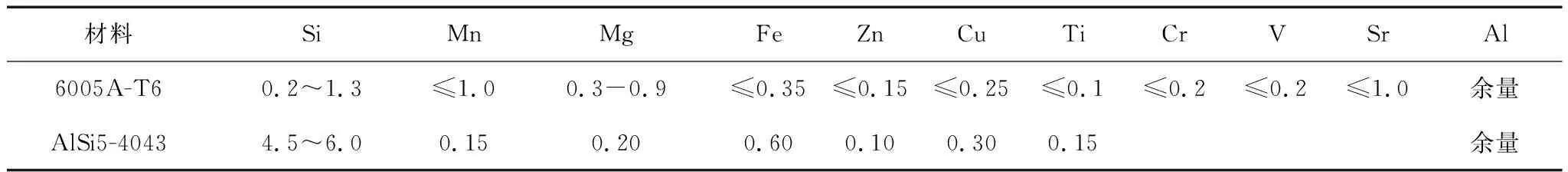

试验材料选用3 mm厚的6005A-T6铝合金型材,加工成尺寸为80 mm×60 mm的焊接试板。填充焊丝型号为AlSi5-4043,直径为1.2 mm,主要成分如表1所示。保护气体选用纯度为99.99%的氩气。采用TPS 320i Fronius焊机对其进行MIG角接焊接具体焊接工艺参数如表2所示。

表1 母材及焊丝化学成分(质量分数/%)Table 1 Chemical compositions of base metal and welding wires(wt/%)

表2 6005A-T6铝合金MIG角接焊接工艺参数Table 2 MIG fillet welding parameters of 6005A-T6 aluminum alloy

型材焊接完成后,用线切割机将焊接接头加工成金相分析试样。采用Diondo d2 X射线扫描设备,检查焊缝中气孔分布情况。采用Struers Tegramin-30自动磨抛机将试样抛光后,用质量分数为5%的NaOH试剂腐蚀,在Zeiss AXIO光学显微镜下观察。采用LM300 AT数显显微硬度计,对试样接头硬度分布进行测量,加载载荷3 N,加载时间10 s,步距为1 mm。

2 试验结果与分析

2.1 焊接速度

图1为固定其他焊接工艺参数不变情况下,采用不同焊接速度角焊焊接头外观质量状态。由图1a可见,固定焊接电流190 A,当焊接速度为12 mm/s时,焊缝熔宽不均匀,成型飞溅较多,焊缝表面不光洁。随着焊接速度减小,焊接热输入增加,焊缝外观趋向稳定,但仍有部分焊接飞溅,且局部有咬边缺陷。当焊接速度降至9 mm/s时,焊缝呈现典型的鱼鳞纹形状,质量较好。

图1 1#~4#试样不同焊接速度下MIG焊接头宏观形貌Fig.1 Appearance of MIG joints of different welding speeds of 1#~4# specimens

2.2 焊接电流

图2为保持其他焊接工艺参数相同时,不同焊接电流下MIG角接焊焊缝外观质量。目视检查焊缝表面无咬边、塌陷、未熔合等明显缺陷。与图1d相比,在装配质量一致的情况下,固定焊接电流190 A时,继续降低焊接速度至8 mm/s,由图2a可见,焊缝熔宽不均匀,外观表面粗糙,甚至出现少量气孔。保持焊接速度8 mm/s不变,焊接电流为200A时,焊缝外观质量有所改善。进一步增大焊接电流,焊缝表面质量逐渐稳定向好,当焊接电流达到220 A时,焊缝呈现均匀细腻的鱼鳞纹外观(如图2d)。

图2 5#~8#不同焊接电流下MIG焊接头宏观形貌Fig.2 Appearance of MIG joints with different welding currents of 5#~8# specimens

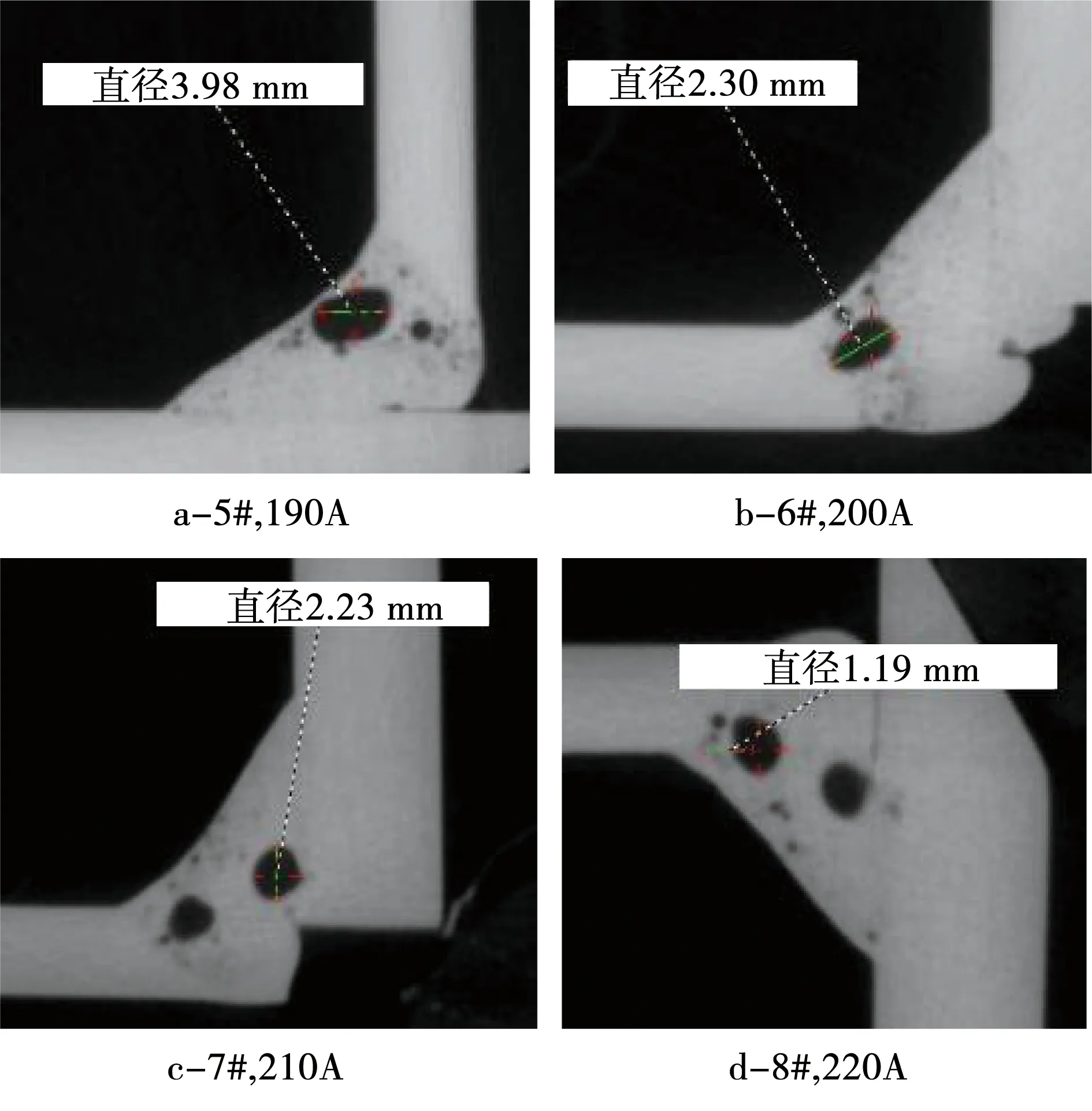

2.3 无损探伤分析

图3为四种焊接电流的焊缝的X射线扫描结果。从图3a中可见,焊接电流190 A,焊接速度8 mm/s时,焊缝内部气孔数量较多,最大气孔直径为3.98 mm。研究表明,铝合金焊接的气孔缺陷主要为氢气孔[10]。当其他工艺参数相同时,电流越大,焊接热输入越大,电弧力越集中,熔深也随之增加,熔池内部翻滚加剧,导致气体保护效果不良,部分空气进入熔池,且氢的溶解度随温度升高而增大[10],当电弧趋近时,熔池内氢含量增加,导致气孔多且大。优化焊接热输入,继续增加焊接电流时,降低焊接速度,气孔数量明显减少,最大气孔直径也逐渐减小。当焊接电流220 A时,焊缝中仅有5个气孔,且气孔最大直径仅为1.19 mm。这是由于合适的焊接热输入对焊缝液态冶金影响较大,但电弧离开时,焊缝温度骤降,熔池内大量的氢气泡上浮溢出,但由于铝的密度小,且结晶速度快,形成的气泡来不及在铝结晶前溢出,仍存留在焊缝内部,形成氢气孔。

图3 5#~8#试样X射线扫描MIG焊接头气孔的最大直径Fig.3 Max.diameters of MIG joints pores of 5#~8# specimens by X-ray scanning

2.4 接头显微组织分析

图4给出了8#试样在220A焊接电流下,铝型材焊接接头各个区域的截面位置,包括母材区(BM)、热影响区(HAZ)、熔合区(FZ)和焊核区(WZ)。

图4 8#试样MIG焊角接头截面Fig.4 MIG fillet joint section of 8# specimen

图5为8#试样焊接接头各区域的显微组织。由图5a可看出,母材区为挤压加工后的再结晶组织,显微组织致密,主要是α(Al)与时效析出的弥散分布的Mg2Si共晶组织。图5b显示的热影响区位于距离焊缝中心约15 mm处,此处受焊接热循环影响,加热时温度远超人工时效温度,但仍未达到均匀化温度,导致组织产生过时效效应,Mg2Si强化相颗粒聚集长大,晶界随之粗化,致使该区域硬度下降,形成软化区。图5c表明,靠近焊缝的熔合区在焊接热循环作用下,沿散热方向以联生结晶形式形成柱状晶组织。但由于Mg、Si合金元素溶入α(Al)中,形成过饱和固溶体,且过剩的Mn、Cr等合金元素提高了淬火冷却速度[11],导致熔合区产生了淬火效应。焊后自然存放时,过饱和固溶体自然分解,产生自然时效硬化[12]。图5d中焊缝区为焊丝与基体熔化后形成的激冷结晶组织[13],此处热输入高,熔池凝固速度慢,导致晶粒完全自由生长成以α(Al)固溶体为基体的等轴晶铸态组织,伴随有部分微小气孔,主要是由于晶界液化和焊接收缩导致。

图5 8#试样MIG焊接头微观组织Fig.5 Microstructure of MIG joint of 8# specimen

2.5 显微硬度分析

图6所示为8#试样MIG焊接接头显微硬度的分布情况。由图6可见,MIG焊缝接头硬度分布表现为典型的“W”型,母材区硬度最高,约为73.5 HV,焊缝中心硬度最低,仅为58.7 HV。焊缝两边熔合区硬度略高,约为63 HV,在距离焊缝中心15 mm左右处显微硬度出现了衰减,约为60 HV。分析认为,此处为热影响区过时效软化区[14],受焊接热循环作用,在冷却时效过程中,强化相析出少且粒子粗化长大,导致硬度和力学性能大幅降低。

图6 8#试样焊缝处显微硬度分布Fig.6 Distribution of microhardness in weld joint of 8# specimen

3 结 论

1)6005A-T6铝合金型材MIG角接焊接时,当其他焊接参数相同时,适当匹配焊接电流和焊接速度,提升焊接热输入对焊缝外观质量有利,当热输入过大时,反而不利于焊缝成型质量。

2)MIG角接焊缝内氢气孔受焊接热输入影响较大,匹配合适的热输入,有利于减小焊缝内气孔数量及其尺寸。

3)MIG角接焊缝为等轴柱状晶铸态组织,在距离焊缝中心约15 mm处因受焊接热循环作用发生过时效软化,熔合区在焊接热循环作用下形成柱状晶组织,但因过饱和固溶体的形成与分解,以及淬火效应对该处组织性能产生不同程度影响。

4)MIG焊缝接头硬度分布表现为典型的“W”型,焊缝中心硬度最低,仅为58.7 HV。距离焊缝中心15 mm左右处为过时效软化区,硬度出现衰减,约为60 HV。

5)在焊接电流220 A、焊接电压24 V、焊接速度9 mm/s、送丝速度3 m/min、气体流量16 L/min情况下,可以获得焊缝成型良好的MIG焊接头。