无静态泄漏共轨喷油器性能分析及优化

2021-03-13高怡吴小军陈小欢奚星孙树平顾娇娇李春晖

高怡,吴小军,陈小欢,奚星,孙树平,顾娇娇,李春晖

中国北方发动机研究所(天津),天津 300400

0 引言

随着排放标准的日益严格,需要提高燃油系统的供油压力以优化燃烧,改进发动机的性能与排放。供油压力提高后,燃油的黏度-压力效应、黏度-温度效应凸显[1]。法国与波兰等国家的一项长达4 a的合作计划“NADIAbio”[2-3]对ISO4113号油进行了深入的试验研究,发现燃油黏度随着压力的升高而升高,温度越低,黏度随压力升高的幅度越大。张朝阳等[4]的研究表明,供油压力提高对燃油系统的密封性能提出更严格的要求。目前国内使用的共轨喷油器主要以BOSCH公司、电装公司的早期产品为主[5-7]。喷油器具有电磁阀顶置、带控制柱塞等典型结构特点,其中控制柱塞腔与低压回油油路连通,导致控制腔、针阀腔与柱塞腔之间始终存在静态泄漏的隐患,不仅喷油器喷油效率降低[8],严重泄漏时还会影响共轨喷油器正常喷油[9]。本文中全面分析了共轨蓄压式电控喷油器高压泄漏的部位及影响因素,进行静态和动态的密封性试验,分析和验证有、无静态泄漏共轨喷油器的结构与性能,以及改变进、回油量孔直径和柱塞直径等对喷油规律的影响。

1 共轨喷油器结构对比

为适应高喷油压力(200 MPa)要求,对Marco Ganser共轨喷油器进行设计改进,通过减少作用在电磁控制阀上的液压力和提高喷油器针阀控制杆系的刚度[10],以尽可能减少喷油器的静态和动态泄漏。主要优化和改进为:设计柱塞腔与针阀腔连通,不再与低压回油油路连通,使得柱塞腔内的燃油压力由低压回油压力变为高压供油压力,消除静态泄漏。然而,柱塞腔内燃油压力升高后,柱塞、针阀的受力改变,从而影响共轨喷油器的性能。在无静态泄漏共轨喷油器设计过程中,为降低研制成本,结构设计优先考虑借用原有结构参数[11-13]。

本文中应用AMESim软件,在存在静态泄漏隐患的某型号共轨喷油器性能仿真模型基础上,进行无静态泄漏共轨喷油器结构改进和性能仿真分析,为无静态泄漏共轨喷油器设计提供参考依据。

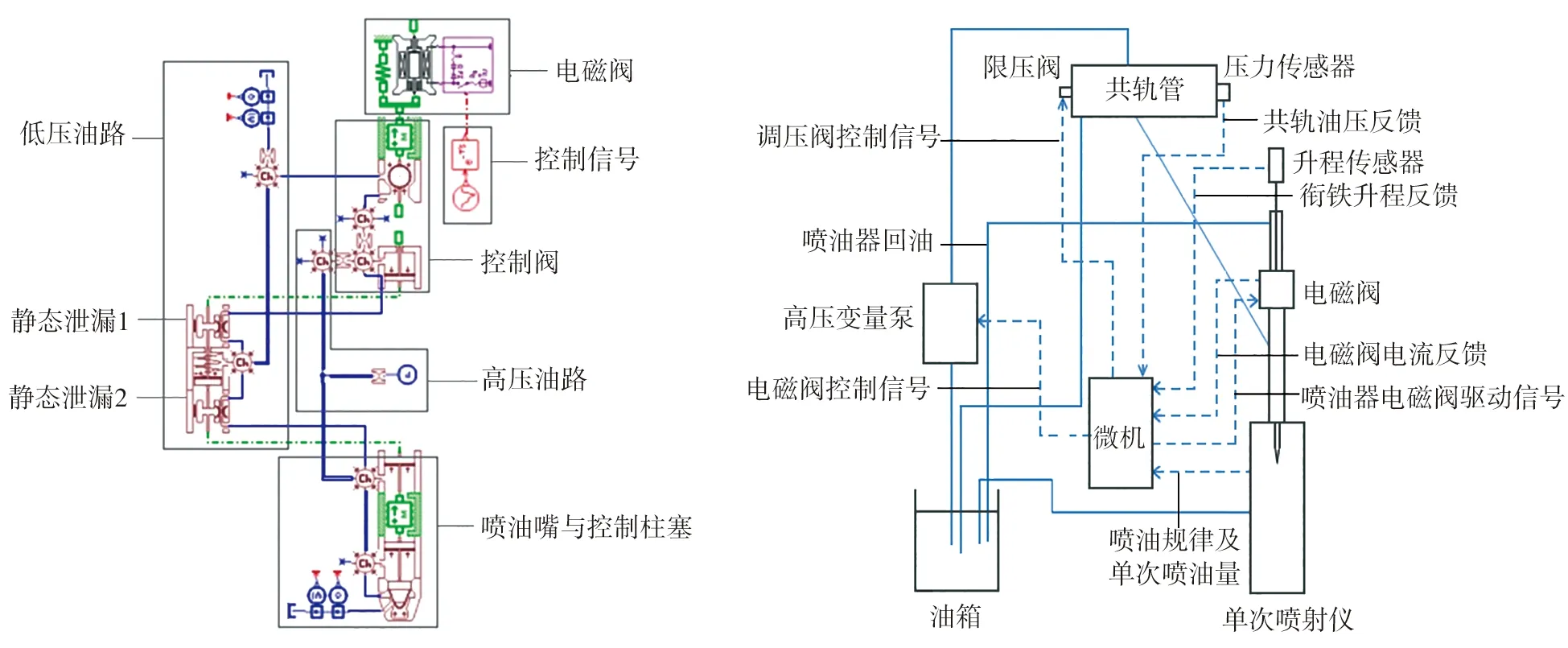

存在静态泄漏的原型喷油器结构及改进设计的无静态泄漏共轨喷油器结构如图1所示。

a)有静态泄漏 b)无静态泄漏 图1 有、无静态泄漏喷油器结构

由图1可知:存在静态泄漏共轨喷油器中,静态泄漏主要发生在控制柱塞偶件与针阀偶件两处部位,喷油器喷油过程中静态泄漏将转换为更复杂的动态泄漏,由于柱塞腔压力较低,其对针阀直径D2部位向下的液力与对控制柱塞直径D1部位向上的液力可以忽略不计,喷油过程将受控制柱塞直径D1、针阀直径D2、针阀密封座面直径D3及针阀弹簧等参数匹配的影响;无静态泄漏喷油器中,柱塞腔与针阀腔连通,柱塞腔压力升高,对原结构针阀直径D2部位向下的液力与对控制柱塞直径D1部位向上的液力不能忽略,压力将导致喷油过程中控制柱塞与针阀脱开。因此,针阀与控制柱塞需要设计成一体结构,由于柱塞腔与针阀腔连通,针阀直径D2不再影响喷油过程。

无静态泄漏共轨喷油器喷油过程中,由于压力室压力升高,将对针阀与控制柱塞产生向上的液力,向上总液力与向下总液力的作用面积相等,均为控制柱塞直径D1。由于控制柱塞直径D1大于针阀直径D2,因此有静态泄漏共轨喷油器总液力向下的作用面积始终要大于向上的作用面积。

2 共轨喷油器性能仿真模型建立与验证

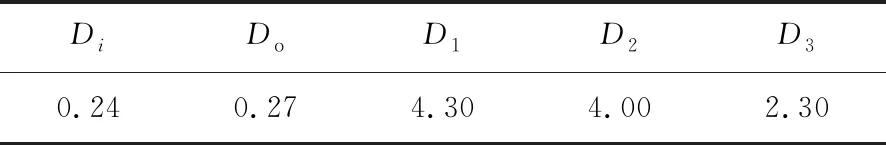

有静态泄漏的某型号共轨喷油器主要结构参数如表1所示。由于喷油过程受控制腔、针阀腔及压力室压力等因素的影响,进行无静态泄漏共轨喷油器性能分析时应优先调整表1中的结构参数(表中Di为控制腔进油量孔直径,D0为控制腔回油量孔直径)。

表1 有静态泄漏共轨喷油器主要结构参数mm

有静态泄漏共轨喷油器的AMESim仿真模型如图2所示。模型做了如下简化:模型建立中不考虑针阀与控制柱塞在高压作用下的微小变形[14];对于控制信号、电磁阀的模拟不考虑电磁激励的延迟;对控制阀不考虑运动阻力的影响。以上简化主要影响喷油开启延迟,开启延迟的计算结果小于试验测试结果,但不影响对喷油规律的分析。

应用德国MOEHWALD公司的HDA共轨喷油器性能测试仪进行喷油器的性能测试。试验系统如图3所示,图中实线为油路,虚线为控制信号反馈。

图2 有静态泄漏共轨喷油器模型 图3 喷油器试验系统示意图

图4 测试与仿真喷油规律曲线

表2 计算仿真与试验结果对比

图5 无静态泄漏共轨喷油器模型

测试与仿真喷油器喷油规律曲线对比如图4所示。由图4可知两条曲线基本一致。以测试结果为基准的仿真与试验结果对比如表2所示。测试与仿真结果的误差为5%左右,说明仿真与测试吻合度较好,仿真模型可以用于后续改进设计的无静态泄漏共轨喷油器的建模和性能对比分析。

在有静态泄漏共轨喷油器模型基础上,建立了无静态泄漏共轨喷油器的AMESim仿真模型,如图5所示。

3 不同结构喷油器性能仿真分析

3.1 喷油器的喷油规律对比

在相同结构参数下,有静态泄漏和无静态泄漏共轨喷油器的喷油规律曲线如图6所示。仿真结果显示无静态泄漏共轨喷油器喷油初期喷油速率上升快、喷油末期断油缓慢。这是由于开启液力作用面积加大(无静态泄漏喷油器结构中,针阀腔与柱塞腔的高压容积约为有静态泄漏喷油器的10倍),使得喷油初期喷油速率迅速升高。无静态泄漏喷油器针阀开启的动力增加,但针阀关闭的阻力也增加,使得无静态泄漏喷油器断油缓慢。喷油器针阀运动速度和升程曲线如图7所示。

无静态泄漏喷油器最大针阀升程有所提高,使得平均喷油速率提高。这是由于随着针阀升程提高,油嘴座面的节流作用减小,提高了实际喷油压力,喷油器工作压力效率提高。喷油持续时间相同时,无静态泄漏喷油器对应的控制脉宽更小,在消除了静态泄漏的基础上,进一步通过更小的控制脉宽减小控制回油量,使得一次喷油过程的总回油量大幅度减小,进一步提高了无静态泄漏共轨喷油器的有效喷油量效率,喷油器回油规律对比如图8所示。

图6 喷油器喷油速率和针阀腔压力曲线对比 图7 喷油器针阀运动速度和升程曲线对比

图8 喷油器回油规律对比

由图8可知,有静态泄漏结构的喷油器回油速率在针阀关闭阶段出现负值,这是由于柱塞直径D1与针阀直径D2不同,使得针阀在开启与关闭时针阀运动对柱塞腔产生“抽油”与“压油”的作用。喷油结束后,有静态泄漏回油始终存着一定的高压泄漏流量。

3.2 无静态泄漏共轨喷油器性能优化

在静态泄漏共轨喷油器基础上进行结构改进后,优化后的共轨喷油器无静态泄漏,工作压力效率与有效喷油量效率均有所提高,但最高喷油速率基本为整个喷油持续期的前中阶段,不利于燃烧匹配,需要进行优化。

图9为保持控制腔进、回油量孔流通面积比不变,不同进油量孔孔径的喷油规律对比。由图9可知,随着量孔孔径增大,喷油中后期喷油速率增加、最高喷油速率增加且小幅度后移,即断油速度增加。这是由于量孔孔径增大,使得控制腔卸压速度增加,则针阀开启速度增加,喷油速率增加。控制阀关闭后,控制腔压力恢复速度随进油量孔孔径增大而加快,则针阀关闭速度增大,在相同的喷油持续期约束下,使得最高喷油速率后移。进油量孔直径对回油性能影响如图10所示,随着进、回油量孔孔径增大,共轨喷油器的控制回油量增加,导致其有效喷油量效率降低。

图9 进油量孔直径对喷油性能影响 图10 进油量孔直径对回油性能影响

图11为仅调整控制柱塞直径后喷油规律变化计算结果。由图11可知,随着控制柱塞直径增大,最大喷油速率减小且小幅度前移。这是由于无静态泄漏共轨喷油器少了控制参数D2后,控制柱塞控制喷油开启过程中,其受向下的液力随控制腔压力减小而减少,而受向上的液力为针阀腔、柱塞腔的压力,仅有小幅度减小。随着控制柱塞直径增大,针阀开启压力升高,针阀开启初期速度增大。然而随着控制柱塞直径的增大,针阀向上开启过程中对控制腔的“压油”作用增强,使得针阀开启后期速度减小,最终导致针阀最大升程减小,从而减小最大喷油速率。针阀关闭过程中,针阀向下关闭过程中对控制腔的“抽油”作用随控制柱塞直径增大而增强,使得针阀关闭速度减小,即断油速度减慢。因此,减小控制柱塞直径有利于增加最大喷油速率及优化喷油规律,但同样也会增加共轨喷油器的控制回油量,降低喷油器有效喷油量效率,见图12。

图11 控制柱塞直径对喷油性能影响 图12 控制柱塞直径对回油性能影响

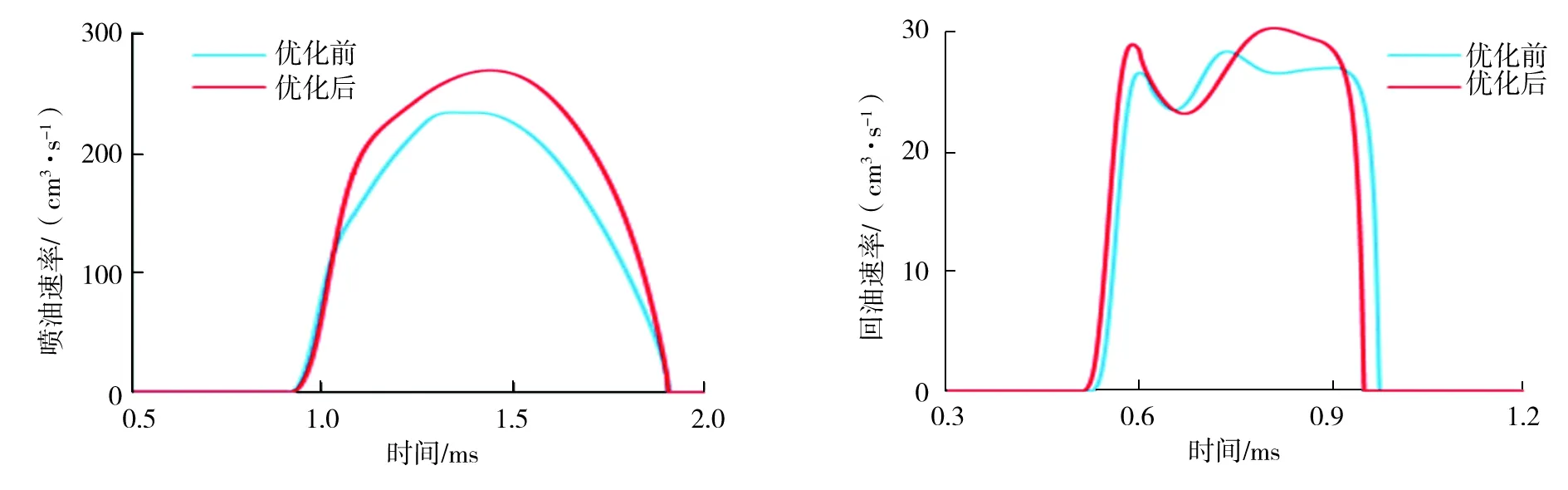

图13为通过增大回油量孔直径、减小进油量孔直径,减小控制柱塞直径与针阀密封座面直径的喷油规律对比。由图13可知,综合优化后的最大喷油速率提高了18%,且喷油时间后移了0.15 ms。这是由于喷油开启阶段,减小进、回油量孔流通面积比,有利于提高控制腔卸压速度,减小控制柱塞直径有利于降低“压油”作用,从而提高针阀开启速度。喷油关闭阶段,针阀密封座面直径减小,有利于减小油嘴压力室向上的液力,从而减小针阀关闭的阻力,同时控制柱塞的“抽油”作用减小,也能进一步提高针阀的关闭速度。因此,通过减小控制柱塞直径、针阀密封座面直径,增大回油量孔直径及减小进油量孔直径,可以同时提高针阀的开启与关闭速度,从而提高最高喷油速率,还能优化喷油规律。优化前后的回油规律如图14所示。由图14可知,喷油器的控制回油量基本不变,但由于喷油量提高,有效喷油量效率也得到提高。

图13 综合优化前后喷油规律对比 图14 综合优化前后回油规律对比

4 结论

本文中对比分析了有、无静态泄漏共轨喷油器的结构与性能。在相同的结构参数下,无静态泄漏共轨喷油器平均喷油速率更高,但最高喷油速率基本处于喷油过程的前中间阶段,需要优化。

通过增大回油量孔直径及减小进油量孔直径,可以提高控制腔的卸压速度,降低针阀开启阻力;减小控制柱塞直径,可以减小控制柱塞的“压油”作用,进一步降低针阀开启的阻力,从而提高针阀开启速度,提高针阀升程,提高喷油速率。

通过减小针阀密封座面直径,可以减小针阀关闭的阻力,同时由于控制柱塞的“抽油”作用减小,进一步提高针阀的关闭速度,从而提高断油速度,使得最高喷油速率后移。