某发电柴油机挺柱底面龟裂失效分析

2021-03-13李康宁王刚陈广茂于健

李康宁,王刚,陈广茂,于健

1.内燃机可靠性国家重点实验室, 山东 潍坊 261061;2.潍柴动力股份有限公司, 山东 潍坊 261061

0 引言

挺柱(或挺杆)[1]安装在气缸盖或气缸体中的导向孔内,随着凸轮轴的旋转做往复运动,其作用是将凸轮的推力传给与其相邻的零件(推杆、摇臂或者气门)。挺柱分为机械式、液力式两大类。机械式挺柱根据其底面或与凸轮接触部位的不同,分为平面挺柱、球面挺柱和滚子挺柱等。平面挺柱的中心线与凸轮中心线有一定的偏心距,球面挺柱的凸轮型面略带锥度,两者均使挺柱工作中被凸轮轴顶起时具有微小的转动,使底面和导向面均匀磨损。滚子挺柱的摩擦和磨损较小,但结构复杂。实际设计时,往往根据布置空间大小、凸轮-挺柱接触应力等选择合适的挺柱[2-3]。

1 故障描述

某轻型发电用柴油机运行2000 h后进行维修保养,拆解后发现2~4缸的进气和排气挺柱底面均出现龟裂现象。挺柱材料为20Cr,设计要求表面渗碳淬火处理,渗碳层深度0.8~1.5 mm,表面HRC硬度为56~63;与其搭配使用的凸轮材料为45号钢,凸轮桃尖处为感应淬火处理。本文中对挺柱进行材料成分分析、金相分析、力学性能分析,并与同批次新挺柱进行对比分析,以综合分析判断挺柱龟裂失效原因,寻求故障解决办法。

2 故障原因分析

2.1 宏观检查

采用VHX-1000体视显微镜宏观观察故障挺柱底面,宏观形貌观察结果见图1。由图1可知,各挺柱底面与凸轮接触痕迹清晰可见,挺柱底面直径为28 mm,凸轮宽度为13 mm,从接触痕迹判断挺柱运行过程无异常。

在高倍视场下观察挺柱底面,其形貌特征如图2所示。

由图2可知,故障挺柱底面存在2种特征:1)挺柱底面存在麻点,麻点边缘齐整; 2)挺柱底面存在龟裂,裂纹疑似沿晶开裂,其中2~3缸进气及排气挺柱龟裂严重,龟裂区域直径约18 mm,4缸进气及排气挺柱龟裂不明显。

2.2 扫描电镜分析

图3为麻点及龟裂在ZEISS EVO 扫描电镜(SEM)下的形貌。

从图3可以看到鳞片状花样及裂纹扩展痕迹,是疲劳磨损的典型特征。此时的最大剪切应力发生在表面,故裂纹萌生于表面,在摩擦力的作用下主裂纹与表面成锐角并向材料内部扩展。随着裂纹的不断扩展,将与次表面的裂纹汇合,当主裂纹的断裂面与次表面裂纹断裂面见有水平高度差异时,在主裂纹前沿和次裂纹前沿的交界处发生断裂,从而形成“鳞片状”特征[4-5]。

2.3 挺柱底面接触应力分析

利用有限元计算软件对该机型进气及排气凸轮-挺柱接触应力进行仿真计算[6-8],结果见图4。由图4可知,凸轮与挺柱接触良好,进气凸轮-挺柱最大接触应力为863 MPa,排气凸轮-挺柱最大接触应力为792 MPa,均低于该挺柱的设计许用接触应力950 MPa。

图5 挺柱渗碳层深度

2.4 硬度分析

使用Wolpert Wilson 数显洛氏硬度计对挺柱底面进行硬度检测,底面平均HRC硬度为58.8,符合设计要求(HRC硬度为56~63)。使用Wolpert Wilson 数显显微维氏硬度计采用硬度梯度法[9]对渗碳层深度进行检测,渗碳层深度如图5所示。由图5可知,渗碳层深度约0.9 mm,符合设计技术要求(0.8~1.5 mm)。

2.5 化学成分分析

采用直读光谱仪对故障挺柱进行成分分析,挺柱材料中除铁外的主要成分的质量分数如表1所示。挺柱材料为20Cr,其成分应符合文献[10]的规定。由表1可知,挺柱的成分符合国标要求。

表1 挺柱主要成分质量分数%

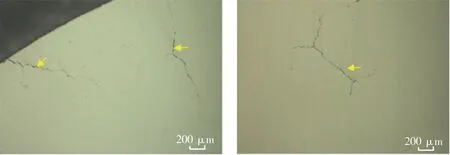

2.6 金相分析

沿挺柱底面法线方向剖开取样,进行金相分析,并在ZEISS-observer.A1m显微镜下观察金相组织,故障挺柱抛光态、表层组织、芯部组织金相分析结果见图6。由图6可知,挺柱底面存在大量微裂纹(图中黄色箭头所示),裂纹深度小于0.2 mm,裂纹两侧未发现脱碳、氧化等现象,说明裂纹产生在渗碳工艺后。20Cr材料经渗碳淬火工艺加工后,表层组织为针状马氏体和块状碳化物,基体组织为板条马氏体及铁素体,为正常的渗碳淬火组织。

a)抛光态 b)表层组织 c)芯部组织 图6 故障挺柱金相组织

对同批次新挺柱底面进行金相分析,发现挺柱底面边缘及中心均存在原始裂纹,如图7所示。

a)底面边缘裂纹 b)底面中心裂纹 图7 同批次新挺柱金相组织

2.7 挺柱生产工艺分析

因同批次新挺柱盘底面存在原始裂纹,所以对挺柱生产及加工工艺进行排查,以确定裂纹产生原因。挺柱生产加工流程如图8所示。初步判断裂纹可能产生于渗碳淬火或磨大头端面2道工序。

图8 挺柱生产及加工流程

相关研究证明渗碳件出现裂纹的原因主要有2方面:1)渗碳过程中零件过热或过烧,或者淬火介质温度过低,导致零部件冷却速度过快,内应力过大进而开裂[11];2)渗碳淬火零件由于磨削工艺不当,如磨削量过大、冷却不充分或砂轮选用不当等产生烧伤甚至裂纹,磨削裂纹一般较浅,其扩展方向大致与磨削方向垂直,分散或规则地排列,严重时呈网状或辐射状[12]。

经进一步排查分析,判断挺柱产生原始裂纹的原因为磨削进刀量过大,导致挺柱底面及内部温度过高,冷却时产生热应力而产生裂纹。运行过程中,挺柱在与凸轮轴不断接触碰撞,原始裂纹逐渐扩展,最终形成麻点及龟裂。

3 生产工艺优化

对挺柱生产工艺进行优化,合理预留磨削量,并减小磨削速度,对磨削区进行充分冷却。挺柱底面优化前后的主要加工参数对比如表2所示。

对按新工艺加工生产的新批次挺柱底部进行检测,未见原始裂纹。将新批次挺柱搭载在同机型整机上进行800 h耐久试验后拆检,挺柱盘面只存在轻微圆环状磨损痕迹,表面无剥落,见图9,故障解决。

4 结论

1)挺柱底面原始裂纹产生的主要原因是挺柱底面磨削进给量过大,导致挺柱底面及内部温度过高,在冷却时产生热应力,进而产生原始裂纹。此外,挺柱底面与凸轮轴接触运行过程中原始裂纹进一步扩展,最终形成麻点及龟裂。

2)通过对挺柱工艺进行优化,合理预留磨削量,并减小磨削速度,对磨削区进行充分冷却,新批次挺柱底面未产生裂纹。