控制棒组件缓冲结构缓冲设计方法研究

2021-03-13张吉斌李垣明黄春兰蒲曾坪

张吉斌,李垣明,黄春兰,蒲曾坪

(中国核动力研究设计院核反应堆系统设计技术国家重点实验室,四川 成都 610041)

控制棒组件缓冲结构主要功能是减小控制棒组件落棒时对燃料组件的落棒冲击力,同时又保证落棒时间满足相关要求,因此控制棒组件缓冲结构的设计是控制棒组件设计的关键,缓冲结构的设计应能同时满足落棒冲击力和落棒时间的要求。本文针对一种特定的控制棒组件缓冲结构,通过理论分析和数值模拟等方法,计算分析控制棒组件缓冲结构的缓冲性能及缓冲效果,获得影响控制棒组件缓冲器落棒冲击力的规律,为控制棒组件缓冲结构设计提供依据和参考。

1 缓冲性能计算分析

1.1 模型建立

为评估控制棒组件缓冲结构的缓冲效果,开展了缓冲结构缓冲性能理论分析方法研究,在缓冲过程中控制棒组件缓冲结构与上管座碰撞,碰撞过程中的位移、速度、加速度等的变化规律为建立动力学方程的基础,并采用如下基本假设:

1)各部件之间的碰撞视为完全弹性碰撞,忽略碰撞阻尼;

2)接触碰撞作用等效为弹簧的作用;

3)缓冲过程中,仅考虑外部流场对缓冲器的流体形状阻力作用。

基于以上基本假设,得到控制棒组件缓冲结构缓冲过程的力学简化模型,如图1所示。基于该简化模型,采用牛顿第二定律,建立相应的运动学方程,可求得控制棒组件缓冲结构的加速度、速度、位移、冲击力、落棒时间等下落特性参数。

图1 缓冲过程示意图Fig.1 Schematic of the buffering process

1.2 控制方程

①缓冲器竖向下落过程中的控制方程:

即:

其中,

②缓冲器缓冲过程中的控制方程:

其中,

d1=d(X1

d3=d(X2>0);δ4=δ(X2≤He)

K3=d4Ke+(1-d4)Kr

缓冲头与碰撞部件之间的冲击力为:

F=K3[X2-(1-d4)He]d3+

KeHe(1-d4)d3

1.3 计算分析

计算分析时主要针对控制棒组件缓冲影响较大的关键参数,主要包括缓冲结构套筒侧壁流水孔数量m,第一排流水孔直径d1,第二排流水孔直径d2,第三排流水孔直径d3。

1.3.1 流水孔数量对缓冲效果的影响分析

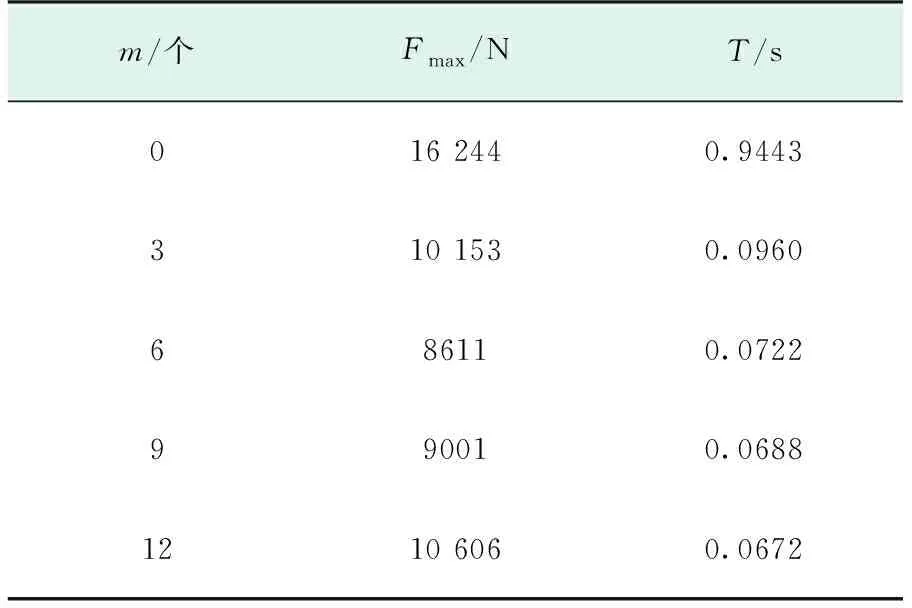

分别针对缓冲结构套筒侧壁流水孔数量m=0,3,6,9,12共5种不同工况进行缓冲计算分析,表1给出了不同侧壁流水孔数量工况下相关参数的计算结果。

表1 流水孔数m对缓冲效果Table 1 The buffering effect of the number of flow holes m

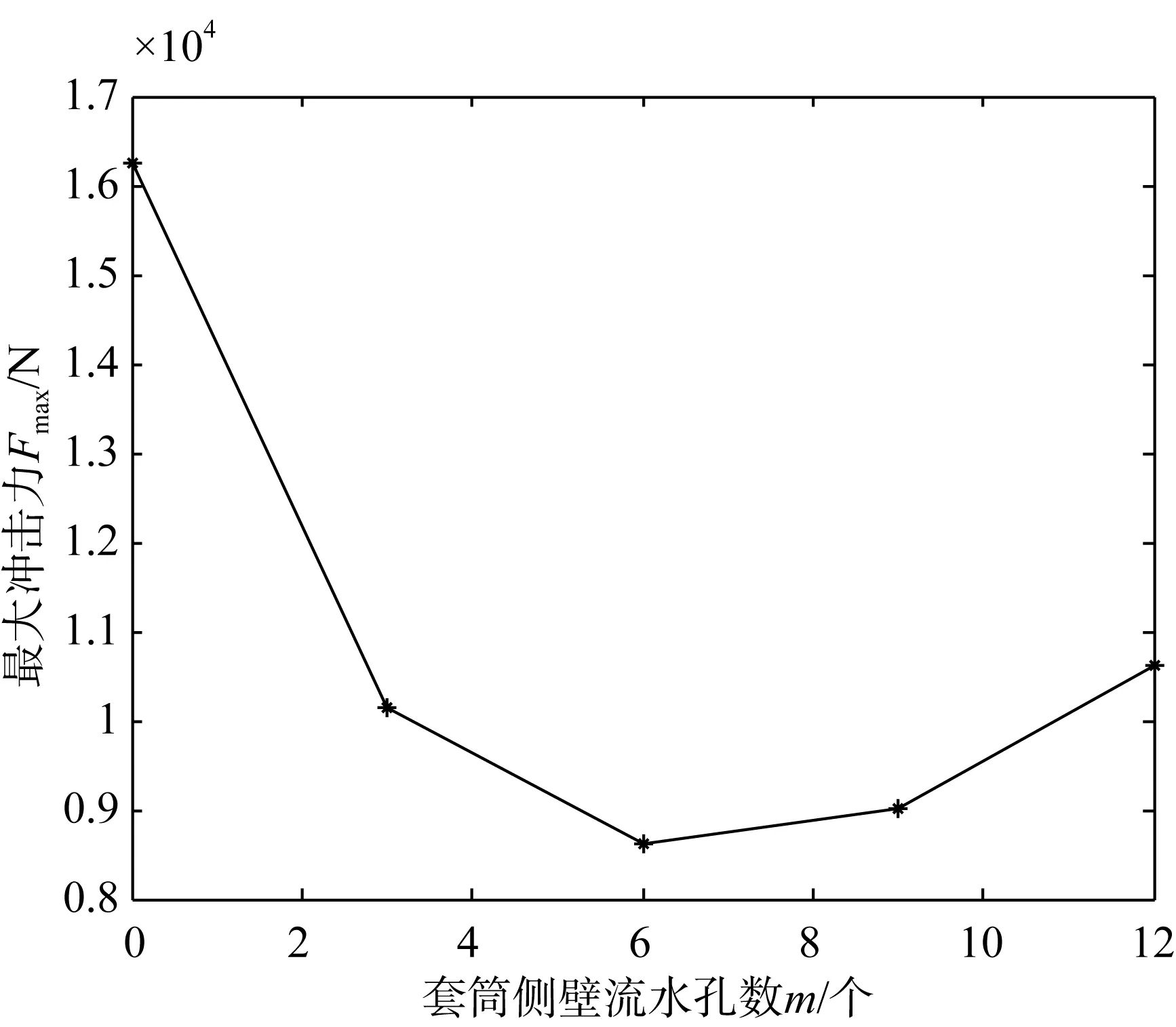

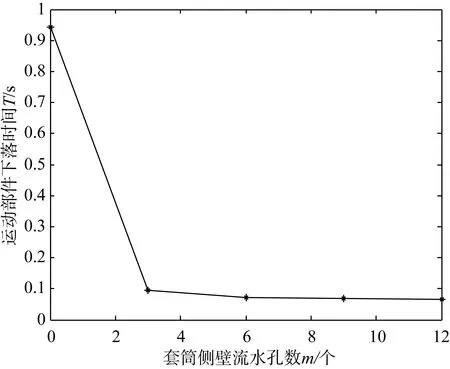

图2和图3分别给出了侧壁流水孔数m与冲击力Fmax和落棒时间T的关系曲线。可以看出,1)随着m的增加,缓冲结构对上管座碰撞的最大冲击力先减小后增大,且m=0,即侧壁不存在流水孔时,最大冲击力相对较大,m=6时,最大冲击力最小;2)运动部件的下落时间T随着m的增加而逐渐减小,但m≥3时,其减小程度不明显。

图2 最大冲击力随m变化Fig.2 The maximum impact force varying with m

图3 下落时间随m变化Fig.3 The falling time varying with m

1.3.2 第一排开孔直径对缓冲效果的影响分析

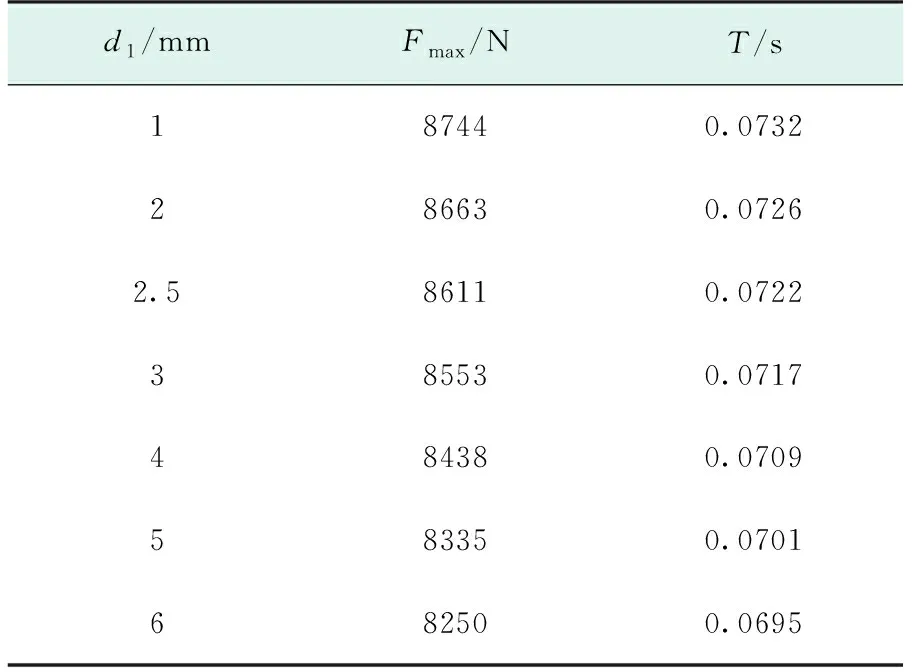

分别针对第一排开孔直径d1=1 mm,2 mm,2.5 mm,3 mm,4 mm,5 mm,6 mm共7种不同工况进行缓冲计算分析,表2给出了不同d1工况下相关参数的计算结果。

表2 d1对缓冲效果的影响Table 2 The effect of d1 on the buffering effect

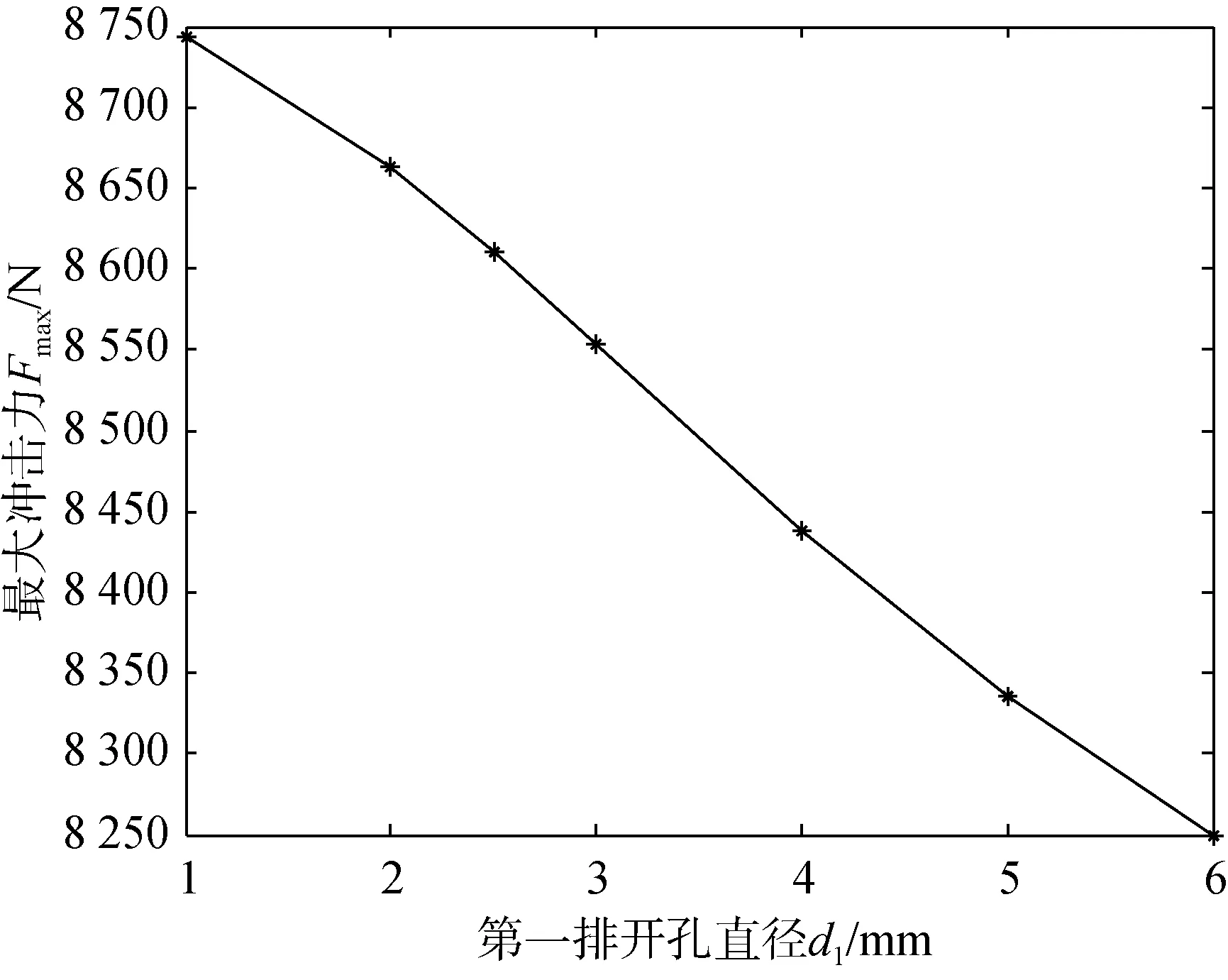

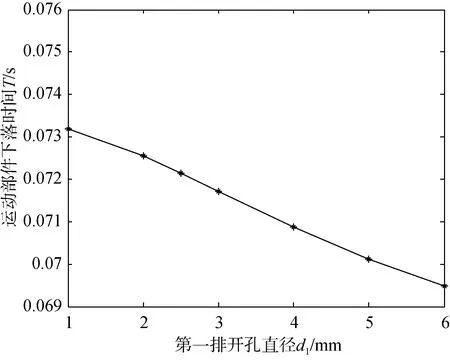

图4和图5分别给出了第一排开孔直径d1与冲击力Fmax和落棒时间T的关系曲线。可以看出,随着第一排开孔直径d1的增大,最大冲击力Fmax及运动部件下落之间T逐渐减小。但d1对Fmax和T的影响均只在较小的范围内变化。

图4 最大冲击力随d1变化Fig.4 The maximum impact force varying with d1

图5 下落时间随d1变化Fig.5 The falling time varying with d1

1.3.3 第二排开孔直径对缓冲效果的影响分析

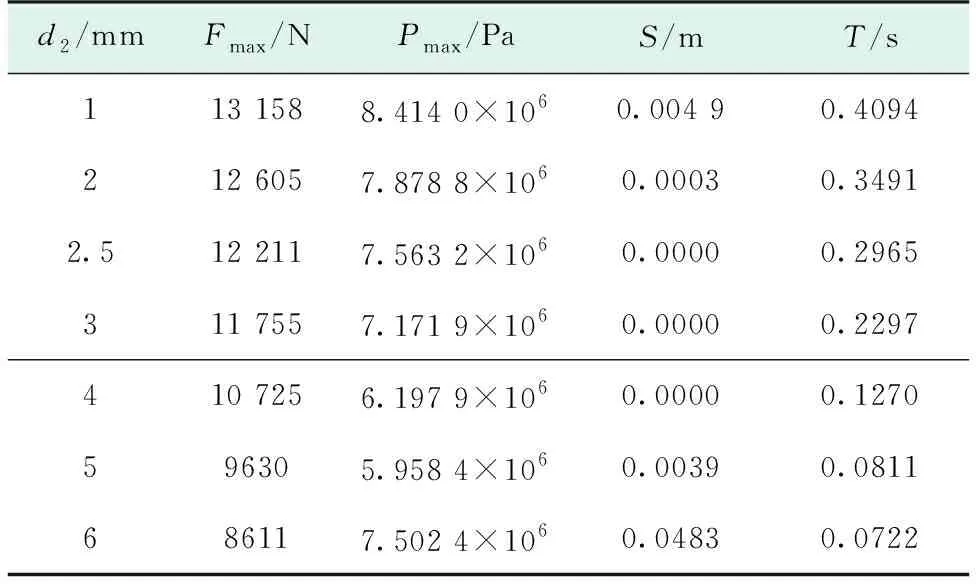

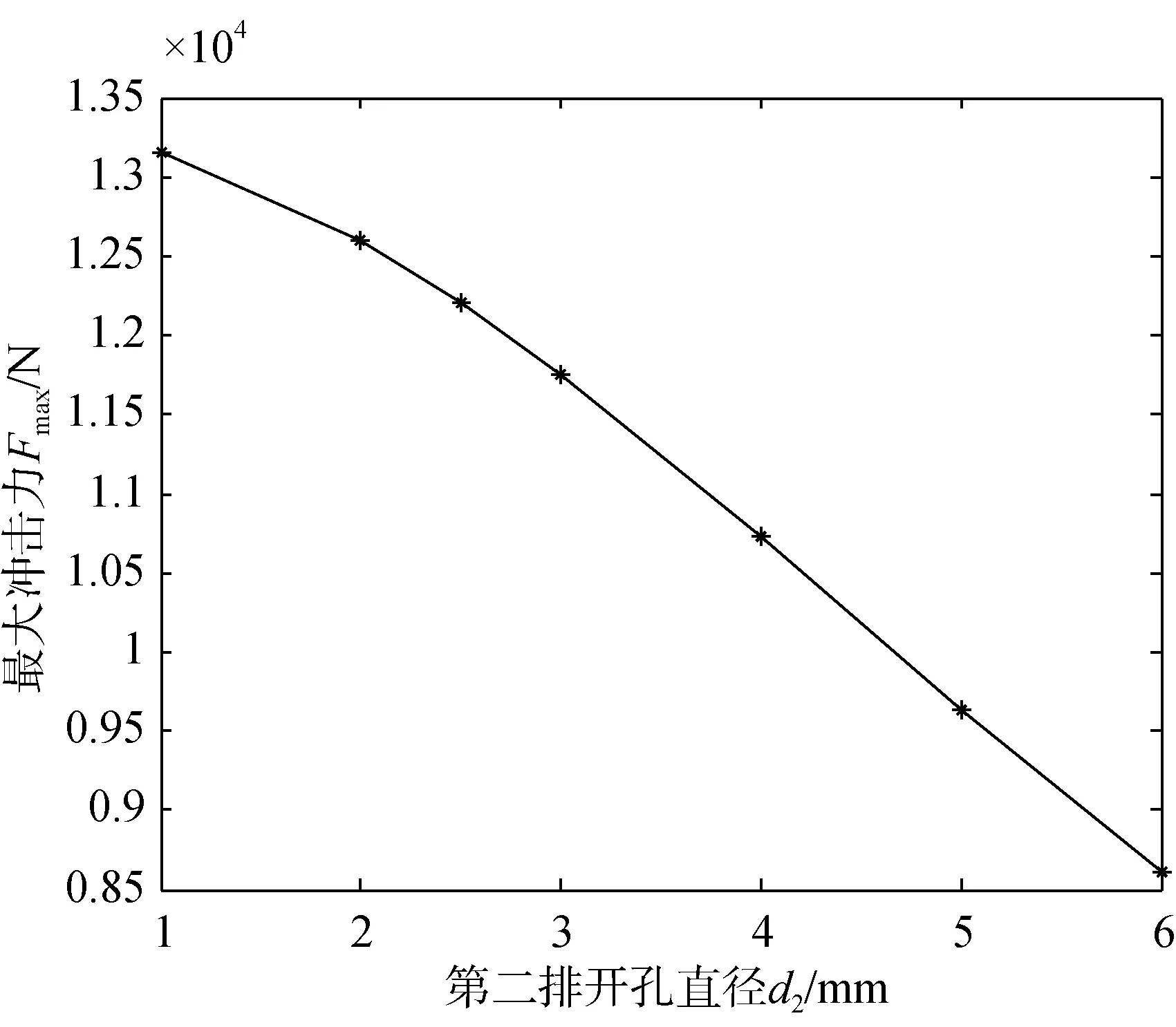

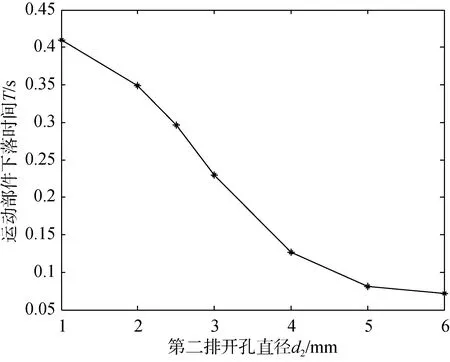

分别针对第二排开孔直径d2=1 mm,2 mm,2.5 mm,3 mm,4 mm,5 mm,6 mm共7种不同工况进行缓冲计算分析,表3给出了不同d2工况下相关参数的计算结果。

表3 d2对缓冲效果的影响Table 3 The effect of d2 on the buffering effect

图6和图7分别给出了第二排开孔直径d2与冲击力Fmax和落棒时间T的关系曲线。可以看出:随着第二排开孔直径d2的增大,最大冲击力Fmax和运动部件下落时间T逐渐减小,但由于流水孔直径不能一直增大,因此最大冲击力Fmax不能进一步减小。

图6 最大冲击力随d2变化Fig.6 The maximum impact force varying with d2

图7 下落时间随d2变化Fig.7 The falling time varying with d2

1.3.4 第三排开孔直径对缓冲效果的影响分析

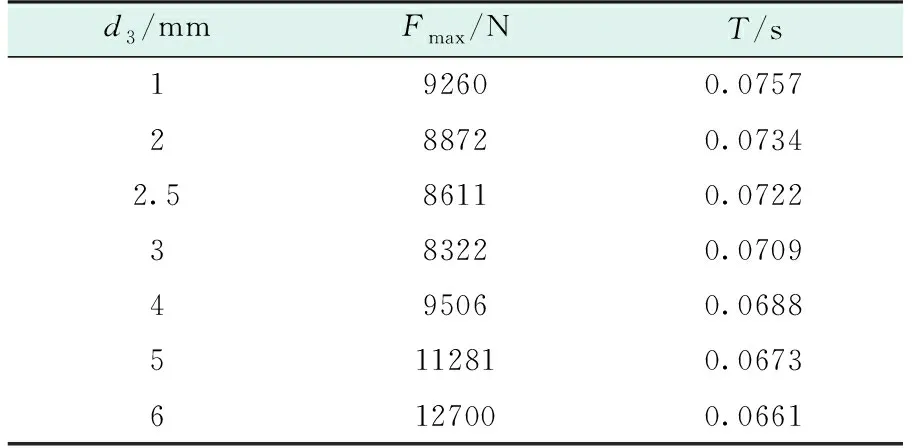

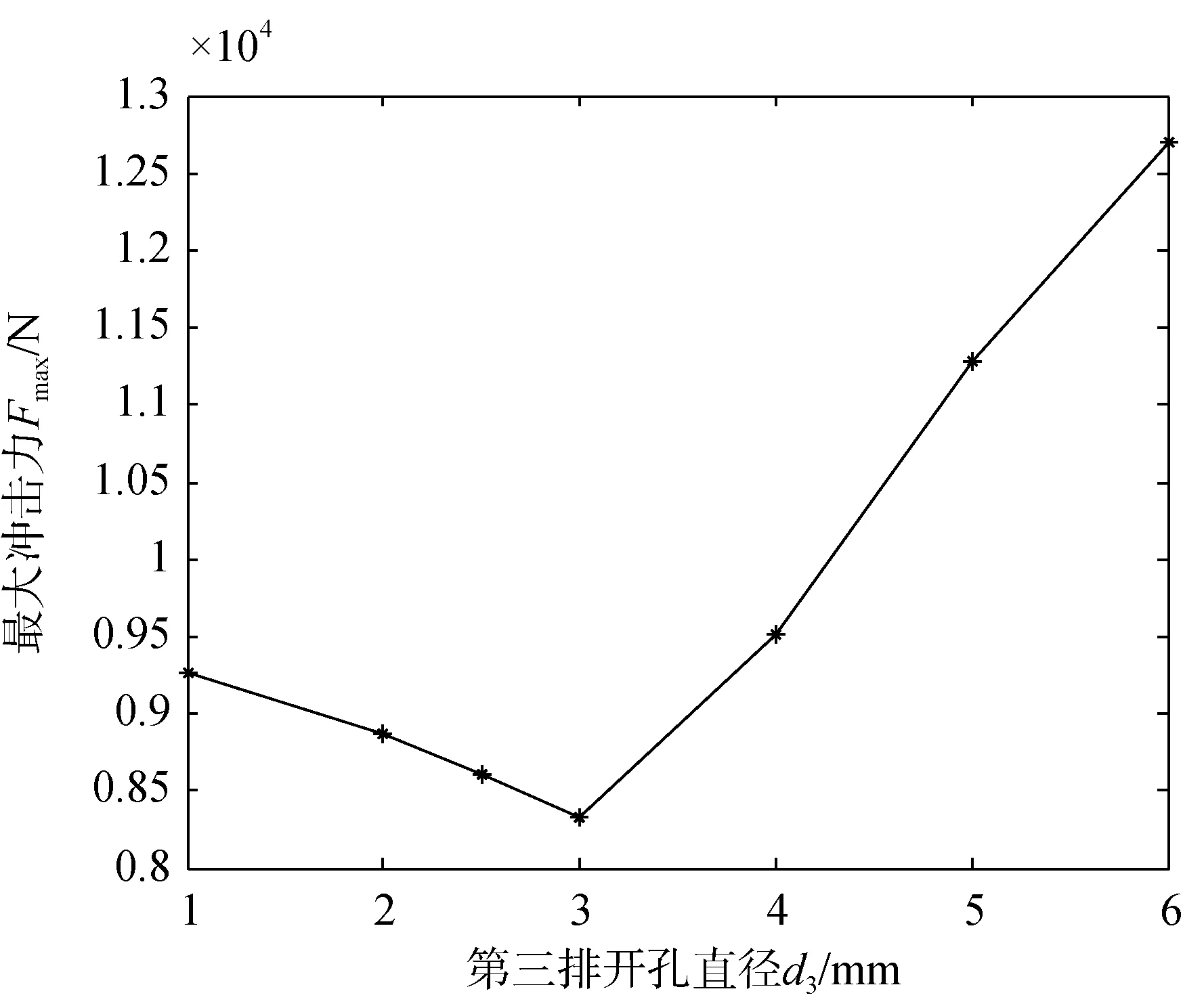

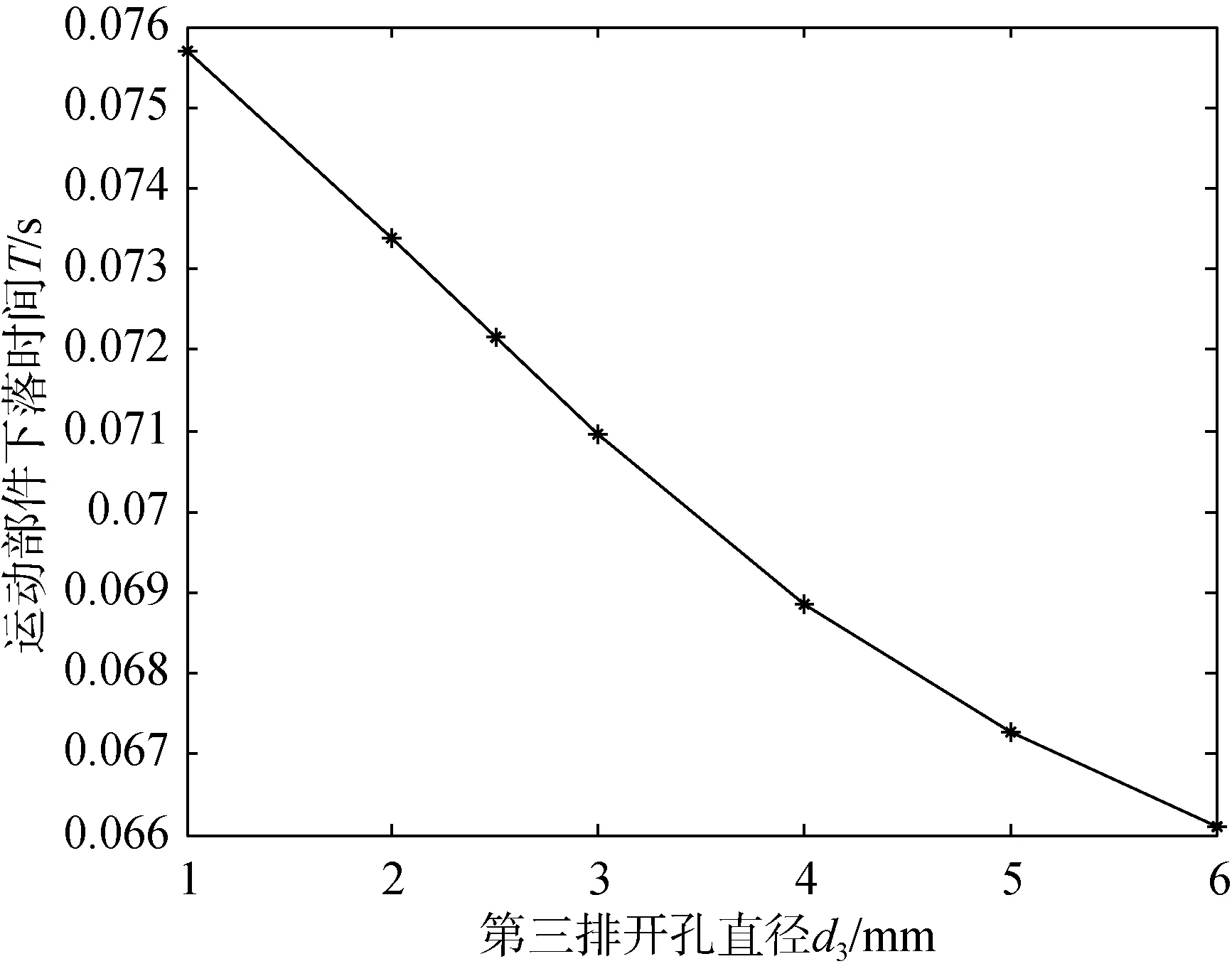

分别针对第三排开孔直径d3=1 mm,2 mm,2.5 mm,3 mm,4 mm,5 mm,6 mm共7种不同工况进行缓冲计算分析,表4给出了不同d3工况下相关参数的计算结果。

表4 d3对缓冲效果的影响Table 4 The effect of d3 on the buffering effect

图8和图9分别给出了第三排开孔直径d3与冲击力Fmax和落棒时间T的关系曲线。可以看出:1)随着第三排开孔直径d3的增大,最大冲击力Fmax先减小后增大,且当d3=3 mm时,Fmax最小;2)随着第三排开孔直径d3的增大,下落时间T逐渐减少。

图8 最大冲击力随第d3变化Fig.8 The maximum impact force varying with d3

图9 下落时间随d3变化曲线Fig.9 The falling time varying with d3

1.4 结果分析

根据对下落过程及缓冲过程的分析结果,可知:

侧壁开6个流水孔即m=6时,落棒冲击力最小;每层侧壁流水孔单独分析时,第一层和第二层流水孔直径越大(直径小于等于6 mm时),落棒冲击力越小;第三层流水孔直径越大,落棒冲击力先减小后增大,当直径为3 mm时冲击力最小。

2 结论

本文通过对控制棒组件水力缓冲结构建立合适的模型和控制方程,对控制棒组件缓冲过程进行模拟计算分析,仿真计算通过简化模型、建立控制方程和相关计算公式,获得缓冲过程中流水孔数量及流水孔直径对缓冲效果的影响规律;本文建立的针对控制棒组件缓冲结构的缓冲设计方法,可以对控制棒组件缓冲结构设计提供指导和优化。