卡拉奇核电厂2号机组全模拟DCS系统研发

2021-03-13华志刚何靖芸单福昌

张 海,华志刚,何靖芸,单福昌

(中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

全范围模拟机是核电厂的关键设备,在核电厂工程建设和投入商运后阶段均发挥重要的作用。全模拟DCS系统和实际DCS系统应用相同的工程设计输入,全模拟DCS系统比实际DCS系统提前至少1年时间完成工程开发并投入到实际工程验证和核电厂运行与维护人员的使用培训中。

基于现代核电厂高技术性和高安全性的要求,作为核电厂关键设备的全范围模拟机(FSS-Full Scope Simulator),在仿真范围和仿真深度上提出了极高的技术要求。本文主要研究在卡拉奇核电厂中应用的全模拟DCS系统。

1 仿真总体设计

1.1 仿真技术选择

目前,核电DCS仿真技术有三种:实物模拟(Stimulation DCS),虚拟实物模拟(Virtual DCS),全模拟(Simulation DCS)。三种技术在研发投入,工程开发,后期维护等方面各有优劣。三种技术的特点比较如表1所示。

表1 核电DCS仿真技术特点比较表Table 1 Comparison of the characteristics of the DCS simulation technology

卡拉奇核电厂仿真项目综合考虑各方面因素,选择了全模拟仿真技术。全模拟仿真技术根据设计院设计图纸或DCS厂商的工程组态图纸,通过仿真平台软件建模实现仿真开发。可完成复杂的培训仿真应用功能开发,有开发进度受实际DCS影响小,开发成本偏低,开发周期短等优点。

1.2 仿真构架设计

实际的DCS体系架构分为四层。分别是工艺系统接口层(Level 0),过程控制层(Level 1),操作监控层(Level 2)和信息管理层(Level 3)。每个层级都有一套冗余高速的工业以太网络或现场总线实现数据通讯。

全模拟DCS在系统在软硬件构架上与实际DCS有差异,工程开发中经过综合考虑仿真公司自有平台的特点,开发工作量,开发进度以及成本投入等因素。选择一套最适合的软硬件构架。目前国内核电厂全范围模拟机中的全模拟DCS系统。弱化了信息管理层(Level 3)和工艺系统接口层(Level 0)的仿真开发,注重过程控制层(Level 1)和操作监控层(Level 2)的仿真实现。

卡拉奇核电厂全模拟DCS系统所用软件为国内自主研发的RINSIM2.0平台软件。该软件已多次成功应用于核电站全范围模拟机研发中,软件可用性、仿真精度、响应时间、可维护性以及信息安全都得到了业界的认可。操作监控层与过程控制层的数据通讯,采用成熟的计算机网络通讯技术开发,构成高速的实时数据网,符合IEEE 802.3标准,通讯速率10 Mbps/100 Mbps,组成闭环仿真系统。全模拟DCS系统总体结构如图1 所示。

图1 仿真系统软件构架Fig.1 The architecture of the DCS simulation system software

2 全模拟系统研发

2.1 工艺系统接口层

全模拟DCS系统采用RIMSIM 2.0平台软件中的SimES软件进行工艺系统接口层(Level 0)仿真开发,通过软件模拟实际DCS现场的传感器、限位开关和执行机构等硬件设备,采用直观的图形化手段建立数学模型。

根据核电厂DCS系统划分仿真系统。参考实际机组的现场设计建模,通过拖拽算法模板的方式完成系统仿真图组态。建模完成后编译生成模型程序、数据库文件,装载文件。通过数据下装操作更新到仿真模型服务器中,即可仿真运行调试。

2.2 过程控制层

过程控制层(Level 1)与工艺系统接口层(Level 0)和操作监控层(Level 2)有数据接口。输入来自Level 0的传感器、变送器和限位开关等。输出现场执行机构驱动信号。完成数据采集与处理、闭环调控、开环调控、顺序控制等实际工艺调控过程。与Level 2进行操作命令,过程值的数据交互。

全模拟DCS系统不模拟实际DCS现场物理信号的采集、电气隔离、滤波、A/D转换等通过硬件设备实现的数据处理过程,不模拟现场现场总线技术和控制柜间通过硬接线实现的数据传递,不分散模拟现场控制器(FCS),全模拟DCS系统所有的控制逻辑集成于一台物理仿真机中。所有的数据交互采用变量对点的方式实现。全模拟DCS系统 Level1的仿真重点在于基础控制算法的准确性,控制逻辑的准确性,控制时序和调控参数准确度。

工程开发中采用SimES软件开发Level 1系统,仿真范围涵盖参考机组的所有控制逻辑,包括NC级(非安全级)和1E级(安全级)控制逻辑,硬件虚拟化模拟,软件全模拟。

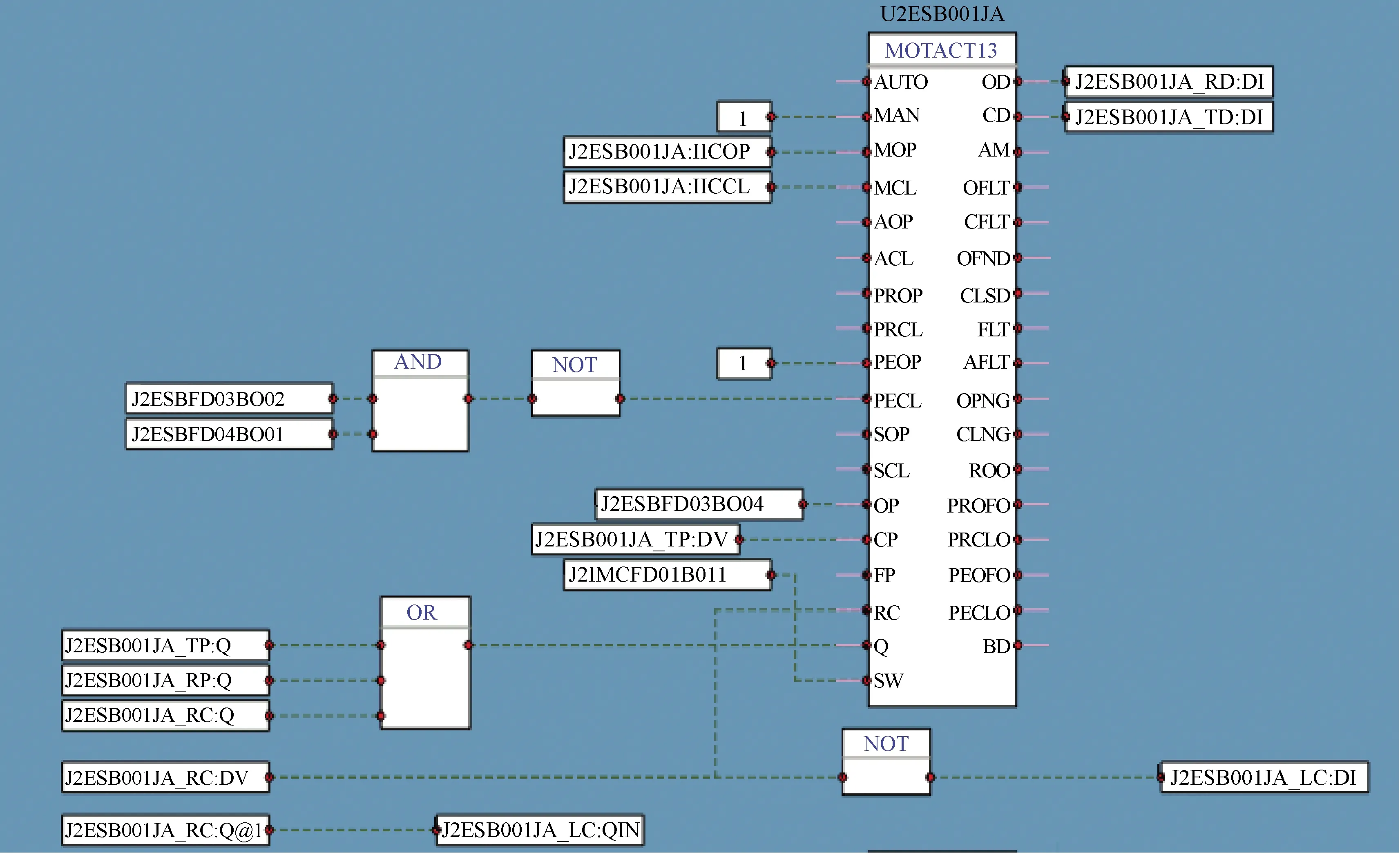

过程控制层软件开发主要体现在控制算法开发和逻辑组态两部分。控制算法分为IO算法,标准算法,通用算法,组态模板算法和自组算法。包含常见的:PID、微分、积分、超前滞后、伺服放大、三角函数以及基础四则运算等算法,也有DCS厂商根据多年行业经验积累下来的专有控制算法,比如气动阀(双电控电磁阀)模板算法,气动阀模板算法等。算法源码采用C语言开发。控制逻辑的组态,是在DCS仿真项目下,以控制器为单位划分仿真控制系统,模拟实物DCS的软件结构。在各个控制仿真系统中,根据设计逻辑图(FD)和模拟图(SAMA),从算法库中拖拽控制部件至组态画面,配置参数、算法执行序号等,实现串级、前馈、解耦、自适应和预测控制等先进控制。仿真系统控制逻辑运行效果图如图2所示。SimES支持仿真逻辑图的在线修改及下装。

图2 Level 1 控制逻辑图Fig.2 Level 1 control logic

实际DCS中,有一部分非图形化的控制逻辑和功能计算程序,全模拟DCS系统中也采用非图形化计算程序实现这部分功能。

2.3 操作监控层

操作监控层是一个友好的人机交互平台,基于日益精进的计算机数据处理能力和图形显示技术,实现资源数据高度集成。对核电厂实际生产过程实现高级控制策略、故障诊断、质量评估等。

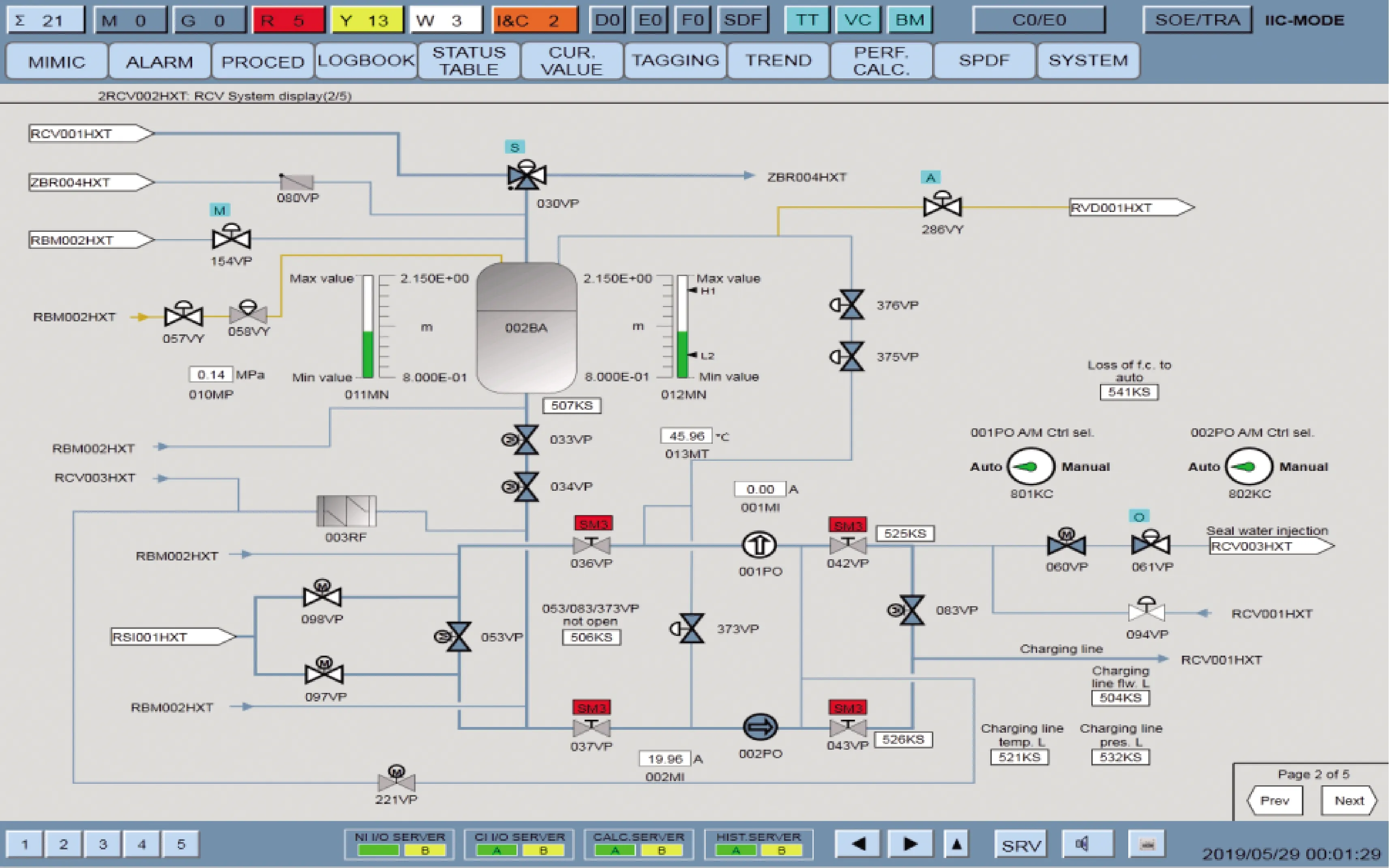

实际DCS 操作监控层是服务器/客户端结构,操作员站(OPS)分布于主控室(MCR)、远停室(RSS)、技术支持室(TSC)、机房(CR)、TC房、SLR室中,通过冗余的二层隔离环网S-NET与IO服务器、历史服务器、计算服务器、Level 3网关进行数据交互。全模拟DCS系统Level 2在软硬件上,除了硬件主备冗余不模拟外,其它方面全模拟实际DCS系统。全模拟DCS系统Level 2的仿真重点在于工艺流程画面的准确性,设备操作和响应准确性,报警、趋势、日志、规程等软件的功能准确性以及软件本身的响应速度等。

全模拟DCS仿真人机界面,开发内容包括设计图元库,组态流程画面,开发特殊软件功能模块,服务器功能开发。

图元分为设备、模拟量显示器、状态指示灯、信息窗、选择器、导航链接、柱状图、图表、曲线图等,这些动态图元的设计会遵循人因工程的设计原则,开发成标准化图元库。图元库的动态属性使用JavaScript语法脚本语言开发,支持JavaScript的各种语言元素,包括常量、变量、表达式、if…else等条件语句,for…while…等循环语句;通过内置对象可以实现脚本与图形的交互,动态图元的显示变化是数据状态的外在反应。流程图组态依据设计图纸,按系统新建图纸,通过拖拽图元的方式完成流程图绘制,依据设备点表完成设备点、操作窗、运行数据显示窗等必要参数的组态,流程画面保存成dvg格式图文件。

操作监控层仿真运行软件为SimOS,采用C++编程软件包开发,调用dvg格式的HMI组态图,仿真效果逼真、形象、实时性强。仿真系统Level 2运行效果图如图3所示。

图3 Level 2 人机界面Fig.3 Level 2 HMI

Level 2实时数据服务器(Real Time Data Server)主要进行实时数据处理,历史数据读写,报警产生计算和报警操作管理等。

Level 2计算服务器(Calculation Server)主要进行二层中间量内部计算,包括核电厂安全参数监测,识别第一故障,安全执行机构监督,核电厂主设备监督,事故运行规程,报警抑制计算等。每一个功能计算都有一套逻辑方程,逻辑方程定义了始发事件的产生与事件结果之间的联系,逻辑方程根据其功能和特点又进一步的划分,比如原因方程、命令方程、转移方程、不一致方程等。

/*主泵RCS003PO断路器打开导致停机停堆的逻辑方程*/

XRPA116VC=F2/3(XRPA242KS,XRPA155KS,XRPA222KS)·XRPA103VR

2.4 信息管理层

实际核电厂的信息管理层(Management lnformation System,MIS),属于厂级管理层,主要为核电厂重要决策者提供实时和事件类型的数据,满足核电厂的监管要求。例如应急指挥中心(ECC)。

全模拟仪控系统是主要面向于操作员和维护人员的培训使用需求。所以弱化了在信息管理层的模拟。基本实现了数据的监视和管理功能。

3 仿真测试与设计验证

本章结合两个实例介绍在全模拟DCS中的仿真测试与设计验证。通过典型的满功率跳机不跳堆场景验证仿真可靠性,通过RHR001PO故障报警无法恢复问题介绍系统在设计数据验证中的应用。

3.1 可靠性测试

全模拟DCS系统出厂需要经过业内专家的严格测试验收,在全范围模拟机上运行特定的核电厂工况和瞬态实验是重要的验收环节,测试结果是评价系统质量的一个重要参考。以下介绍一个典型的测试场景。

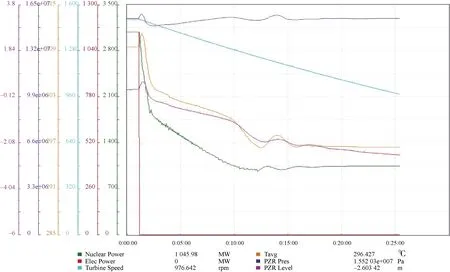

满功率跳机不跳堆是一个典型测试场景,在1 min时间插入跳机故障,汽机停机,控制棒开始下插,核功率开始下降,一回路平均温度下降,汽机由于跳机,转速开始下降。约650 s后,核功率稳定在30%附近,稳压器压力、一回路温度、稳压器水位趋于稳定。

从控制的角度分析实验过程,插入跳机故障后,全模拟DCS系统根据当前工况下G棒组调节设定值,计算输出G棒组下插驱动信号,同时,全模拟DCS系统实时接收仿真工艺系统反馈的一回路平均温度监测值,通过R棒组的控制逻辑,计算输出R棒组的调节驱动信号,动态的控制G棒组和R棒组的插拔达到调整核功率的目的。约650 s后核功率稳定在预期的30%Pn。过程中,GCT排冷凝器和除氧器的四组阀,喷淋阀,加热器等众多设备也参与了调节控制。仿真运行曲线如图4所示,实验结果完全符合实际工艺系统和控制系统的响应。

图4 满功率跳机不跳堆工况运行曲线Fig.4 Operating curve of full power turbine trip without reactor trip

3.2 设计数据验证

卡拉奇核电厂全范围模拟机具有完整的工艺仿真系统和全模拟DCS系统,能够仿真核电厂的运行工况,具备验证全模拟DCS系统设计输入的条件。

设计输入验证的范围包括流程显示验证、逻辑功能验证、接口验证、整定值验证。在验证测试中,以测试规程为依据,在全范围模拟机上运行核电厂工况(如稳态、30%Pn功率以及10%阶跃升降功率等),测试人员根据规程进行操作后,在二层界面进行状态检查,当出现异常时,依次从流程显示画面→逻辑功能→整定值→接口逐一排查,定位问题。

以卡拉奇核电厂全模拟DCS系统中RHR001PO故障报警无法恢复问题为例,设置如下测试场景:复位100%Pn功率工况,RHR001PO正常运行,在仿真教控台中插入故障跳闸故障,设备出现run fault,此时二层画面中无法操作泵停运按钮,故障报警无法复位;删除故障信号,合上BRK后,泵立即启动。依次排查,问题定位在一层控制逻辑中,泵的启动命令一直在触发保持状态,与现场设备反馈状态不一致出现故障,泵故障后,无法通过二层手动操作使故障信号消失,为DCS设计问题。

4 总结

通过全模拟DCS系统在卡拉奇核电厂中的使用反馈,全模拟DCS系统在仿真相似度,仿真精度,系统稳定性和安全可靠性方面满足操作员培训需求。全模拟技术受实际DCS影响小,研发进度可控,还具备易于改造的特性,能比较容易的实现后期的需求变更,在首堆的模拟系统研发中具有优势。全模拟DCS系统的全范围模拟机除了应用于操作员取照培训外,也可用于核电厂特殊功能试验,设计院的设计验证,DCS厂家的工程分析等。使用范围广泛,极具推广价值。