40000 DWT 散货船冰区推进轴系设计

2021-03-12许浩

许浩

(上海船舶研究设计院,上海 201203)

0 前言

40000 DWT 散货船由上海船舶研究设计院自主研发设计,由1 台低速柴油机和4 叶定距螺旋桨推进。 该船氮氧化物排放满足Tier III 要求,装有自主设计的节能毂帽,EEDI 指标满足Phase 3 要求,是一艘环保节能、揽货灵活的灵便型散货船。 该船主尺度如下:

总 长 179.95 m垂线间长 177.0 m型 宽 32.0 m型 深 15.0 m设计吃水 9.5 m结构吃水 10.8 m服务航速(T=9.5 m,CSR,15%SM) 14.0 kn主机型号 MAN 5S50ME-C9.7 Tier III

螺旋桨 4叶,FPP该船入级英国劳氏船级社(下简称LR),船级符号:LR 100A1 Bulk Carrier,CSR,BC-A (Holds Nos.2&4 may be Empty),Grab [20],ESP,ShipRight(CM,ACS(B,D)),*IWS,LI,ECO (BWT,EEDI-3),Ice Class 1C FS

LMC,UMS With the descriptive notes:ShipRight(BWMP(F,T),IHM-EU,SCM,SERS)

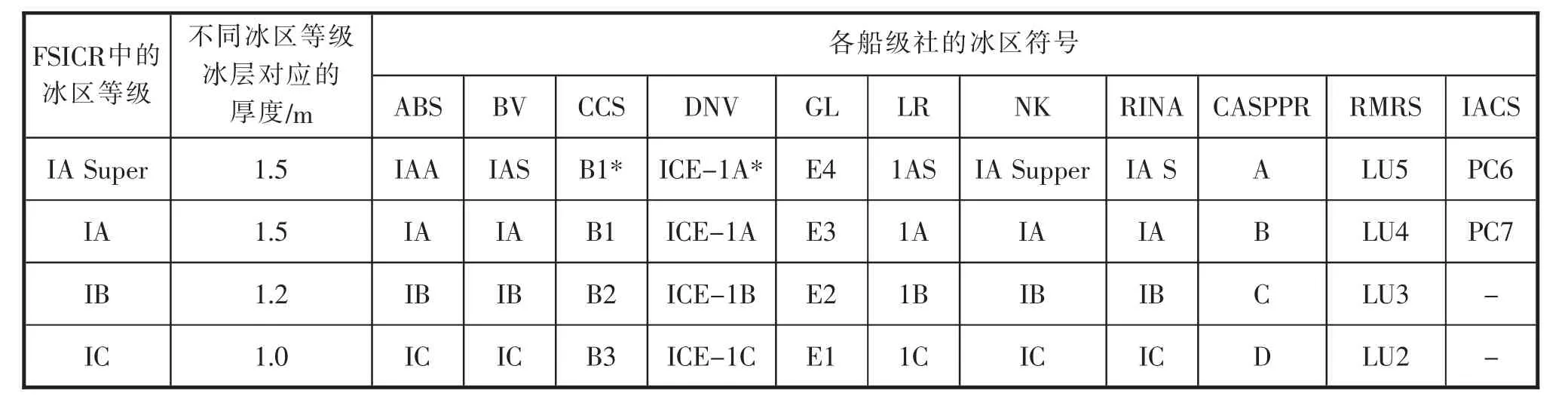

各船级社的冰级符号与《芬兰-瑞典冰区规则》(Finnish Swedish Ice Class Rules,简称FSICR)的对应关系如表1 所示[1]。

表1 各船级社的冰级符号与FSICR 的对应关系

该散货船航行于波罗的海地区,推进轴系(以下简称轴系) 设计需满足LR Ice Class 1C FS 要求,在设计过程中遇到转速禁区偏高、主机功率储备不足、轴系扭振应力过高无法选配扭振减振器等诸多问题, 常见的几种调整方法没有明显效果。 根据IACS 和FSICR 规范对极地冰区船舶轴系强度要求, 推导出适合非极地冰区船舶的轴径计算公式,在满足强度要求的前提下将中间轴轴径大幅缩小,解决了上述技术难题,获得船级社认可。

1 轴系设计

满足冰区加强的轴系设计,需要前期先预估轴径大小,按照预估轴径进行初步的扭振计算。 扭振计算后,除了核对频域扭振应力峰值是否超出稳态或瞬态限定线外,还需要将计算得到的扭矩峰值代入轴径计算公式重新计算,并核对下列内容:

1)转速禁区是否满足相关要求;

2)螺旋桨的安装是否满足要求;

3)轴系校中等其他计算的相关要求。

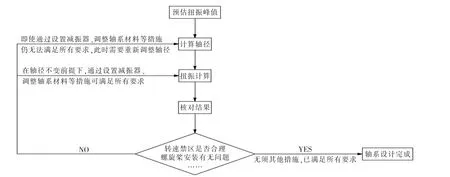

如果经校核发现扭振计算结果不能满足所有要求,则需要进行相应的调整,比如通过选配扭振减振器、调整轴系材料的相关参数、重新调整轴径等,直至所有相关要求全部满足。 所以,轴系设计往往需要多次反复计算和调整。 设计流程如图1 所示。

图1 冰区轴系设计流程图

1.1 初步设计方案

FSICR 中并未给出具体的轴径计算公式,LR 规范中也没有冰区轴径计算公式,但DNV 规范关于冰区轴系的定义和描述较为完善,在Part 6 Ch.6 Sec.612.5.2 和12.5.3 章节给出了极地冰区船舶螺旋桨轴和中间轴的轴径计算公式,具体如下:

1) 关于实心的中间轴和螺旋桨轴,其最小轴径可按下式计算:

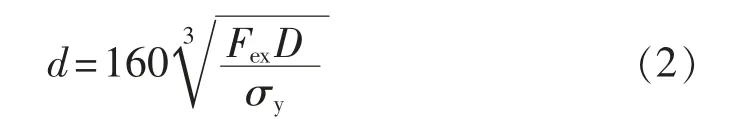

对于螺旋桨轴,其轴径还需满足式(2):

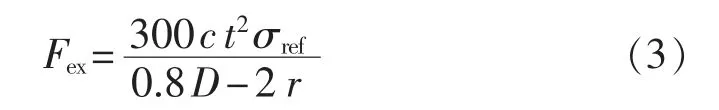

式中:d 为中间轴或螺旋桨轴的最小轴径,mm;Qpeak为各轴的扭矩峰值,kN·m;Fex为塑性变形导致叶片损失的最大载荷,kN;σy为轴材料的屈服强度,MPa;D 为螺旋桨直径,m。

2) 关于桨叶塑性变形最大载荷Fex,在FSICR中有明确的计算公式:

式中:c 为桨叶叶根圆角以外叶片最弱柱型截面的弦长,m;t 为桨叶叶根圆角以外叶片最弱柱型截面的厚度,m;D 为螺旋桨直径,m;r 为桨叶叶根圆角以外叶片最弱柱型截面的半径,m;σref为参考应力,MPa。

其中,参考应力σref可通过下式计算:

式中:σ0.2为叶片材料的屈服强度,MPa;σu为叶片材料的抗拉强度,MPa。

Fex参数与螺旋桨的设计相关,由螺旋桨的外形和材料决定其数值。引入桨叶塑性变形最大载荷Fex参数的目的是当螺旋桨桨叶失效时,确保桨轴仍是安全的。 扭矩峰值Qpeak值来自扭振计算结果,设计前期未进行扭振计算时可通过预估或参照母型船数据。Qpeak除了参与轴径的计算以外,还对螺旋桨的无键联接计算有所影响。

冰区船舶应考核在全速区域、 在主谐振区、在主谐振区(考虑冰载荷)等3 种工况,以确保船舶行驶过程中螺旋桨不会脱落。 将上述3 种工况所需的推入量取最大值,代入螺旋桨材料强度校核公式进行计算,螺旋桨材料的实际屈服强度不得低于公式计算结果。 计算过程中均需用到对应工况的Qpeak值,其他参数不变时,Qpeak值越大,对应的螺旋桨液压安装所需的推入量也越大,桨毂的接触面积和桨毂尺寸也应相应增大。

预估扭矩峰值: 若有输入条件接近的母型船,可参照母型船的扭矩峰值进行初步计算;若无母型船数据,DNV 推荐可按公式(5)进行前期估算。 式(5)中2.8 为安全裕度系数,即轴的强度至少应具有传递2.8 倍额定扭矩的能力。

式中:Qpeak为各轴的扭矩峰值,kN·m;P 为传递功率,kW;n 为转速,r/min。

参考类似母型船,计算确定目标船轴系设计参数,如表2 所示。

表2 目标船轴系设计参数计算

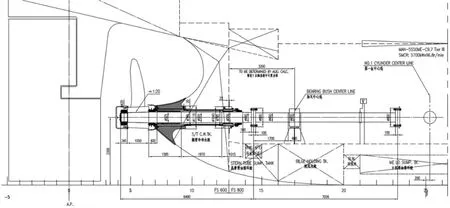

根据计算,形成初步设计方案,螺旋桨轴直径取525 mm、中间轴直径取450 mm,尾轴设置前后轴承,轴系布置如图2 所示。

图2 目标船初步轴系布置图

1.2 初步设计方案存在的问题

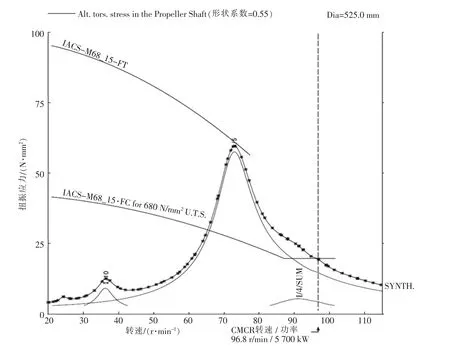

扭振计算结果显示,如图3 和图4 所示,轴系初步设计方案有如下几个问题:

图3 中间轴的扭振应力

图4 螺旋桨轴的扭振应力

1) 中间轴的扭矩峰值为2251.5 kN·m,螺旋桨轴的扭矩峰值为2241.5 kN·m,比预估的1892 kN·m高了约20%;

2) 计算结果中的转速禁区并不理想,离常用功率点较为接近,且转速禁区内的主机功率储备仅有1.4%,远低于MAN 推荐的10%。

3) 中间轴和螺旋桨轴的扭振应力很高,尤其是中间轴, 其扭振应力已超出扭振瞬态许用应力值,减振器厂家反馈已无合适的减振器型号可供选配。

解决转速禁区接近常用功率点的问题,需要将转速禁区下移,通常通过缩小轴径来实现。 初步估算,桨轴轴径需缩小至约515 mm,中间轴轴径需缩小至约380 mm,转速禁区才能落在理想范围。 但如果将扭振计算得到的扭矩峰值重新代入式 (1)计算,中间轴和螺旋桨轴的轴径反而需要加大,这与下移转速禁区的需求背道而驰。

此外,根据目前计算得到的扭矩峰值核算,目标船的螺旋桨桨毂尺寸也需加长或加粗, 以满足螺旋桨液压安装的要求。 增大螺旋桨桨毂尺寸,需重新进行水池试验,将增加设计成本,影响设计进度。

1.3 常规解决方法

针对上述问题, 常规的解决方法有调整主机、螺旋桨设计参数, 提高轴系材料强度等级等方法,具体如下:

1)方法1:调整主机配重

通过修改主机调频轮和飞轮的规格,改变轴系的惯量等固有特性,可以在一定程度上调整轴系的扭振计算结果。 目标船主机飞轮和调频轮参数如表3 所示, 已在可选范围内尝试各种飞轮和调频轮的配重组合,但仍无法得到满意的计算结果。

表3 主机飞轮和调频轮惯量选用范围规格表

2)方法2:增加减振器

常见的扭振减振器包括弹簧减振器和硅油减振器,弹簧减振器可以降低主谐次的应力,硅油减振器可以降低每个谐次的应力。 二者的实际效果相差不大,都是通过消耗系统能量有效降低轴系扭振峰值应力。

减振器的选配主要受限于主机前端主轴承的承载能力。 若减振器太重,主机前端主轴承无法承受,且减振器能达到的减振效果也是有限的。 基于目前的轴系布置,厂家已无合适型号的扭振减振器可供选配。

3)方法3:提高扭振许用应力

轴系的扭振许用应力与轴系材料的抗拉强度和屈服强度直接相关。 在规范的限值范围内,适当增大轴系材料等级,可以提高轴系抗拉强度和屈服强度,从而提高轴系的扭振许用应力。 除此以外,也可以通过在轴段上设置多段过渡圆弧来提高扭振许用应力。 设置多段过渡圆弧的目的在于降低轴系法兰根部的应力集中系数。 应力集中系数与形状系数呈反比关系,降低应力集中系数可以提高形状系数,从而提高扭振许用应力。

按照上述方法,目标船的螺旋桨轴和中间轴改用抗拉强度为800 MPa 的合金钢(此时螺旋桨轴扭振计算仍应以600 MPa 校核), 轴径在强度允许范围内相应减小,并采用多段过渡圆弧设计。 然而调整后的轴系的扭振计算结果虽有所改善, 如图5 所示,此时的转速禁区计算结果在61~80 r/min 之间, 离主机的常用功率点还是太近,仍无法满足使用需求。

图5 采用合金钢后的转速禁区为61~80 r/min

4)方法4:降低主机激励幅值

近年来,WinGD 和MAN 相继推出了各自的低扭矩激励技术,即通过缸内多次喷油,重新组织缸内燃烧方式,降低前几阶气体激励的幅值。 图6 为WinGD 的5RT-flex50D 主机采用LTVT (Low Torsional Vibration Tuning)技术后,扭振响应的效果对比[2]。

图6 LTVT 技术振幅响应效果对比

可以看到,LTVT 技术能有效降低扭振应力峰值。 MAN 主机也有类似的技术,但当时该技术仅适用于7 缸ME-C 型主机 (目前5 缸、6 缸机也可应用), 因此当时目标船所采用的主机还无法用该方法进行优化调整。

5)方法5:选取合适的扭振计算方法

冰区船舶的轴系扭振计算,在完成常规的扭振计算后,需考虑螺旋桨在冰载荷作用下的瞬态响应分析,进而评估船舶在遇到冰载荷时轴系及螺旋桨的受力情况。 瞬态计算可分为频域法和时域法,频域和时域的区别可简单用图7 表示。 时域法的计算较为复杂,除了考虑原有的主机激振力之外,还需要考虑冰载荷,冰载荷的形式可按相应船级社的要求添加。 此外还需要大量的主机相关数据,包括调速器的调速特性、主机扭矩特性、主机对油门的响应特性等作为额外的输入条件。 频域法是将冰载荷稳定持续作用在螺旋桨上的周期载荷,并对载荷进行了傅里叶变换,将该载荷看作是主机激振力作用在扭振系统。 只有当频域计算结果显示轴系应力超过规范要求的限制值时,才需要进行更详细的时域计算,以进一步评估[3-4]。

图7 时域法和频域法区别示意图

与时域法相比, 频域法的计算结果数值更大,结论更为保守。 时域法是将各个频率下的数值叠加后予以展示的,比频域法更能体现运行时的实际情况。 目标船为了尽可能降低轴系的扭矩峰值,已采用时域法进行扭振计算。

6)方法6:调整桨叶失效最大载荷

螺旋桨轴径受桨叶失效最大载荷Fex的影响,Fex减小,螺旋桨轴径也可以相应减小。 目标船的项目节点比较紧凑,螺旋桨的试验早已完成,考虑到项目的工期和时间成本,螺旋桨厂家建议尽量保持螺旋桨的外形参数不变,通过修改螺旋桨材料来减小Fex。

但螺旋桨材料强度的修改范围相当有限, 假设桨叶材料的屈服强度可由260 MPa 缩小为255 MPa,抗拉强度由650 MPa 缩小为640 MPa,此时桨叶的厚度等外形参数仍能维持不变,则Fex值由修改前的1778.2 kN 缩小为1748.3 kN,根据式(2)计算的桨轴最小轴径由510.2 mm 减小到507.3 mm, 只能减小约3 mm。可以看到,通过修改Fex实现对目标船桨轴直径的调整效果不明显,无法达到预定目标。

上述6 种常见的调整方法均未能解决目标船轴系设计中存在的问题,需要重新思考其他解决方法。

2 设计方案优化调整

根据IACS 和FSICR 规范对冰区航行船舶轴系强度要求, 推导出适合非极地冰区的轴径计算方法,使得可选取的轴径范围更宽,以解决轴系扭振计算发现的问题,从而得到更加合理、优化的设计方案。

2.1 轴径计算公式推导

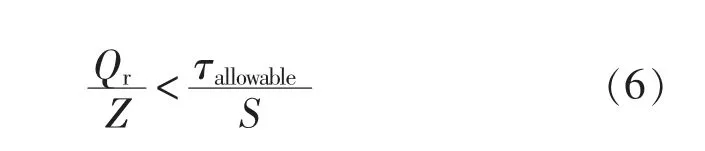

IACS 和FSICR 虽未明确给出具体的冰区轴径计算公式, 但都强调了轴系安全系数S 这个参数,并给出了极地冰区和非极地冰区2 种情况下S 的不同取值:针对极地冰区,S=1.5;针对非极地冰区,S=1.3。

式中:Qr为轴的扭矩许用值,kN·m;Z 为轴的抗扭截面系数,m3;τallowable为材料允许受到的最大剪力,MPa;S 为轴系安全系数。

考虑轴系合成应力, 材料的屈服强度为σy,则式(6)可转化为

针对极地冰区, 即安全系数S=1.5 时, 根据式(8),可以得到DNV 规范给出的极地冰区船舶螺旋桨轴和中间轴的轴径计算式(1),证明了式(8)的合理性和适用性。 目标船航行于北波罗的海海域,只有1C FS 冰区要求,不属于极地冰区,因此,将式(8)中安全系数S 取1.3 时,轴系直径d 的计算公式为

式(9)用于非极地冰区船舶的轴径计算,同时得到DNV 和LR 二大船级社的认可。

2.2 优化轴系设计

在同等输入条件下,采用公式(9)计算的满足强度要求的最小轴径可以缩小约5%。 为了避免修改船体尾部铸钢件, 将中间轴改用800 MPa 合金钢,轴径可由450 mm 降至370 mm。 受液压联接计算的限制,桨叶材料的屈服强度和抗拉强度最终取值为275 MPa 和650 MPa,对应的Fex值为1936 kN,此时螺旋桨轴采用680 MPa 的锻钢,桨轴直径最终取值为530 mm,桨轴大小保持不变。 最终调整轴系布置,如图8 所示,重新进行扭振计算。 根据计算结果,选取12000 kg·m2惯量的主机飞轮,可以有合适的扭振减振器适配,减振器厂家推荐的型号为AAM SPN047001。

图8 轴系布置最终方案

采取上述新的优化设计方案,解决了初步设计时轴系存在的问题,最终结果为:主机正常点火转速禁区为51.0~60.8 r/min,1 缸熄火时转速禁区为50.5~64 r/min 和83 r/min 以上, 避开了主机的常用功率点。 主机正常点火转速禁区内的功率储备为11.2%,满足快速通过转速禁区的功率储备要求。

2.3 螺旋桨材料的影响

在冰区轴系设计过程中还需要注意螺旋桨材料的实际强度参数对桨轴轴径的影响。 螺旋桨轴径最小计算直径是在公式(2)和(10)的计算结果中取大者,通常公式(2)的计算结果(Fex参与计算)都远大于公式(9)的结果(扭矩峰值Qpeak参与计算)。 以目标船为例,Qpeak参与计算得到的桨轴最小轴径为407.4 mm, 而Fex参与计算得到的桨轴最小轴径为524.9 mm,因此桨轴的最小计算轴径主要取决于Fex的影响。

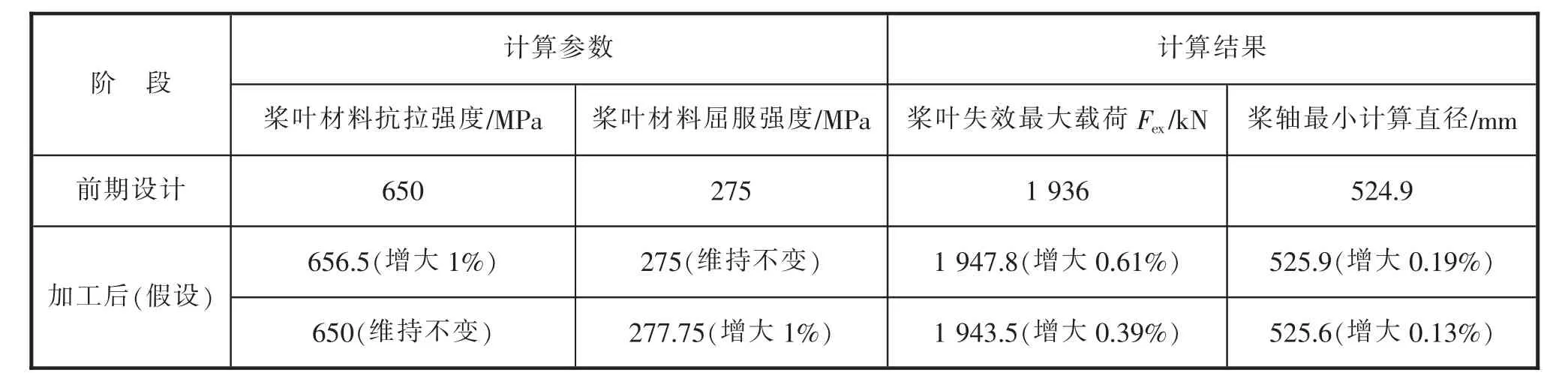

在螺旋桨和轴系的实际加工过程中,材料的抗拉和屈服强度一般无法精准控制,通常在加工前约定一个最低值,实际加工得到的强度不低于约定最低值即视为加工合格。 最终报告中体现的是实际测量值,根据公式(3)和(4)可知,最终实际的桨叶失效最大载荷Fex可能会比设计值更大。 实际加工时偶然因素较多,实测强度参数高于设计理论值的情况通常无法避免,假定抗拉强度和屈服强度分别增大1%,对桨叶失效最大载荷Fex和最小桨轴径的影响的结果,详见表4。

表4 实际加工强度参数对桨叶失效最大载荷Fex 和最小桨轴径的影响

虽然结果显示桨叶材料的强度参数对于桨轴计算最小轴径影响相对较小,但建议前期在确定轴径时仍应留有一定的加工余量。

3 结语

目标船轴系设计取得圆满成功,解决了冰区船舶轴系设计中诸多技术难题。 采用适合非极地船舶的轴径计算方法, 在满足规范强度要求的前提下,中间轴轴径大幅缩小,桨毂直径也没有增加。 与常规设计方案相比, 目标船的优化方案节省桨毂材料约3887 kg、中间轴材料约1700 kg,极大地降低了船厂制造成本,也节约了重新进行螺旋桨水池试验所增加的人力和时间成本。