A7N01铝合金薄板激光-电弧复合焊接接头组织与力学性能研究

2021-03-12陆欣红赵锡龙

张 杰,刘 勃,陆欣红,赵锡龙,何 峰

(1.甘肃省特种设备安全技术检查中心,甘肃 兰州 730070;2.兰州交通大学 材料科学与工程学院,甘肃 兰州 730070;3.中国铁路兰州局集团有限公司 嘉峪关工务段, 甘肃 嘉峪关 735100)

A7N01铝合金属于Al-Zn-Mg系铝合金,具有较高的比强度和良好的耐蚀性,广泛应用于航空航天、轨道交通和医疗器械等领域[1-4]。随着高铁技术的不断发展,欧洲和日本均大量采用该材料来充当高速列车的骨架型材。国内学者对7×××系铝合金的焊接性能进行了大量研究。汪认等人[5]研究了A7N01铝合金薄板激光-MIG复合焊接工艺,随着焊接速度不断增加,焊缝表面易出现咬边缺陷,其焊缝内部易出现气孔,导致其接头力学性能明显降低。当铝合金薄板与热源之间的距离保持在1 mm~4 mm时,可获得最佳的焊缝成形和良好的接头力学性能。倪维源等人[6]研究了A7N01铝合金MIG焊接接头的组织与力学性能,热影响区存在粗大的化合物Al8Fe2Si,由于该化合物的存在导致其接头疲劳裂纹易于在热影响区萌生。孟立春等人[7]采用搅拌摩擦焊接方法对5.5 mm厚7N01铝合金进行焊接试验,在确定最佳焊接工艺的基础之上,发现焊接接头抗拉强度约为母材抗拉强度的80%。然而,对于A7N01铝合金激光-电弧复合焊接接头组织与力学性能研究相对较少。本试验在确定最佳焊接工艺的基础之上,对A7N01铝合金激光-电弧复合焊接接头的组织与力学性能进行研究。

1 试验方法

1.1 试验

试验选用4 mm厚的A7N01铝合金薄板,其化学成分如表1所示。利用激光-电弧复合焊接方法进行焊接试验,如图1所示,焊接过程中激光在前,MIG焊在后,激光波长为1.06 μm,光斑直径为0.4 mm,最大输出功率为4 kW,弧焊设备为福尼斯TPS4000,填充金属为ER5356焊丝,直径1.2 mm。焊前对铝合金薄板表面进行打磨,去除待焊薄板表面的氧化膜和油污,焊接工艺参数如表2所示。对焊接接头进行电解抛光,抛光剂为10%高氯酸+90%酒精,腐蚀电压为10 V,电流为0.5 A,抛光时间为8 min。采用Koll试剂对其接头进行腐蚀,观察接头宏观形貌和微观组织。采用FM-700型维氏显微硬度计对接头进行显微硬度试验,压头载荷为1 000 N,保载时间15 s,点距0.05 mm。采用Ag-IS 10 kN万能试验机对其进行平板拉伸试验,对焊缝余高进行打磨,拉伸试样如图2所示。

图1 激光-电弧复合焊接原理图Fig.1 Schematic diagram of laser-arc hybrid welded joint

表1 A7N01铝合金的化学成分(质量分数/%)Table 1 Chemical composition of A7N01 aluminium alloy(wt/%)

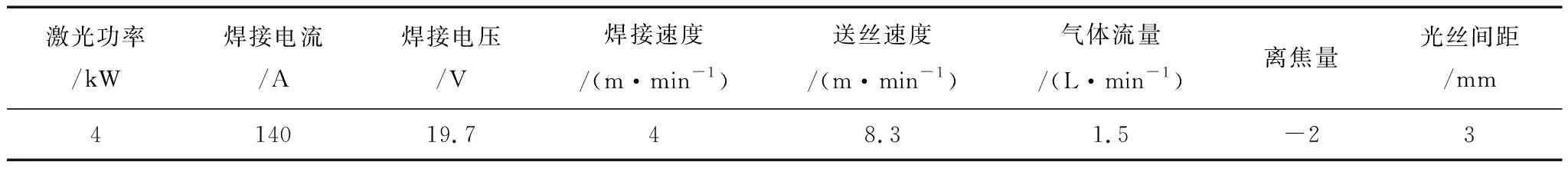

表2 焊接工艺参数Table 2 Welding parameter of A7N01 aluminum alloy laser-arc hybrid welded joint

图2 拉伸试样Fig.2 Tensile specimens

1.2 有限元模型

利用商业有限元软件模拟焊接接头的宏观拉伸试验,如图3所示,该模型被离散为6056个网格单元,其单元类型为C3D8R,共有7 940个节点。利用GTN损伤模型来描述A7N01铝合金激光-电弧复合焊接接头的损伤演化。GTN模型由gurson[8]首先提出,后来Tvergarden和Needleman[9]对Gurson模型进行了再计算和补充修正,引入了三个参数q1、q2、q3得到了GTN损伤模型GTN模型的屈服函数:

(1)

式中:

x—孔洞体积分数;

f*—为损伤变量,是孔洞体积分数x的函数;

σm—静水压力;

σeq—宏观等效应力;

σy—屈服应力;

q1、q2、q3—校准参数。

图3 有限元模型Fig.3 Finite element model of tensile test

2 结果与讨论

2.1 焊缝组织与显微硬度分布

A7N01铝合金激光-电弧复合焊接接头的宏观形貌,如图4所示。从图4可以看出,焊缝正面和焊缝背面成形良好。从焊缝横截面形貌可以看出,整个焊缝呈现“杯锥状”,焊缝上表面熔宽较单纯激光焊缝上表面熔宽处宽,可以有效防止单纯激光焊缝的咬边现象。焊缝熔深明显深于单纯电弧焊缝熔深,可以有效防止焊缝背面成型不良的问题。

图4 焊接对接接头宏观形貌Fig.4 Macro morphologies of welded joint

焊接接头各微区显微组织如图5所示。从图5a图中可以看出,热影响区是由细晶区和粗晶区组成,主要是由于焊接过程中热传导不均匀所导致。从图5b可以看出,焊接接头的焊缝区域的组织较为粗大,焊缝宏观形貌呈现“杯锥状”分布。

图5 热影响区和焊缝区域微观组织形貌Fig.5 Microstructure of each area in welded joint and heat affected zone

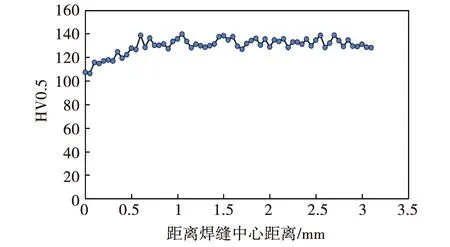

焊接接头各个微区的显微硬度分布如图6所示,焊缝区域的显微硬度值为107 HV0.5~138 HV0.5,要略低于热影响区和母材区域的显微硬度值(126 HV0.5~138 HV0.5)。试验所用填充焊丝为ER5356,其w(Mg)接近5%,可以有效防止由于熔池温度较高而导致的Mg元素的烧损,并抑制热影响区粗大的化合物Al8Fe2Si的形成。而焊缝硬度低于母材的,整个焊缝力学性能分布呈现硬夹软分布。由于复合焊缝呈现“杯锥状”分布,总体上焊缝区域面积较小。

图6 对接接头显微硬度分布图Fig.6 Hardness of each area in whole welded joint

2.2 拉伸试验及其有限元模拟

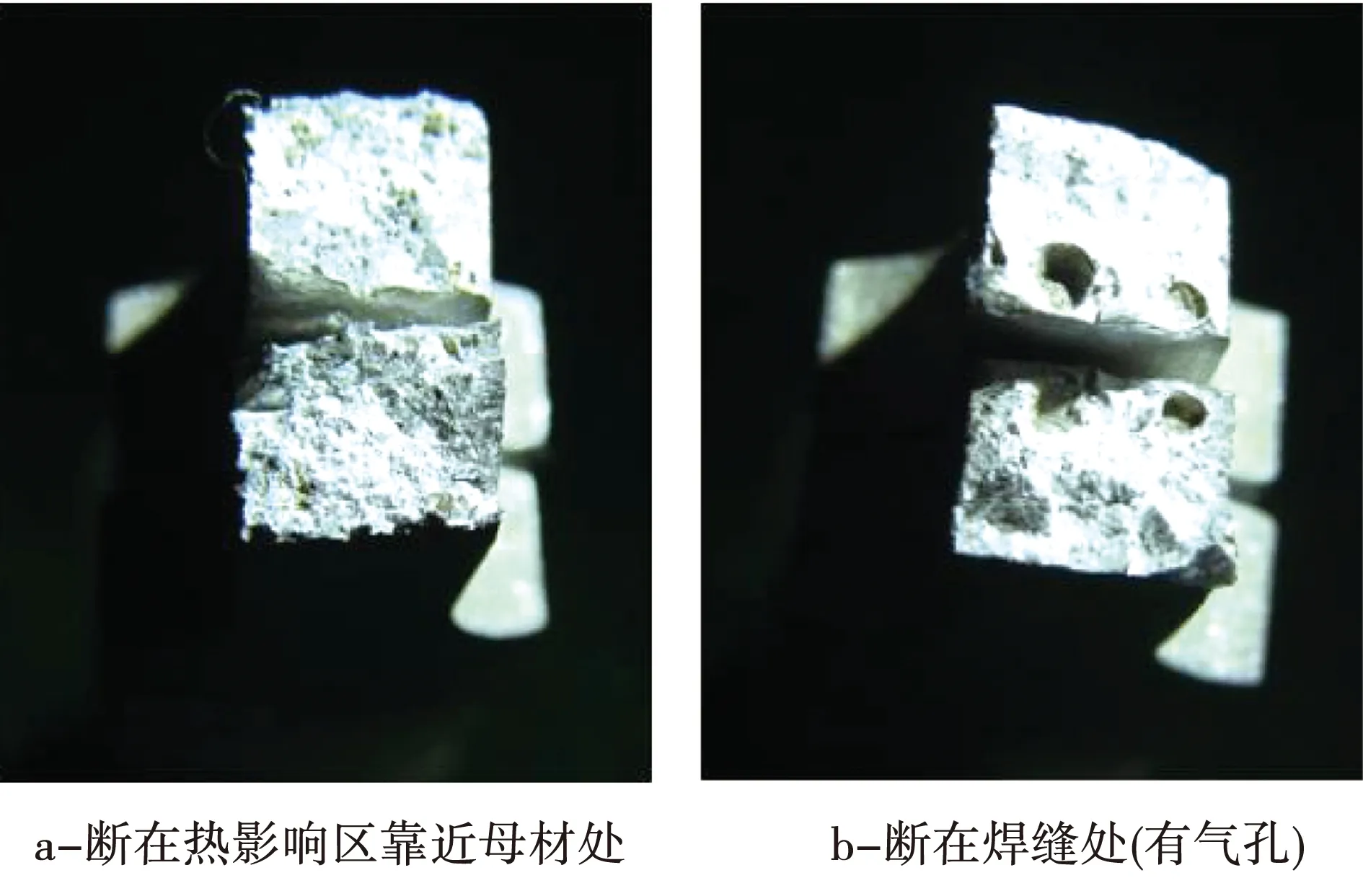

从平板拉伸试验宏观断口形貌(如图7)可以看出,拉伸试样(除焊缝区存在明显气孔的之外)都断在热影响区靠近母材处。因此,激光-电弧复合焊接方法在较高焊接速度时,可以有效提高焊接接头的力学性能。通过拉伸试验的有限元模拟结果(如图8)可以看出,随着载荷的不断增加,母材靠近热影响区出现了明显的应力集中。这主要是由于焊缝区的力学性能相对于母材和热影响区的低,但焊缝尺寸相对较小。当载荷的不断增加时,首先发生塑性变形的区域主要出现在焊缝区。随着载荷继续增加,焊缝区由于拉伸变形而产生加工硬化,因此导致焊接接头中塑性相对较低的热影响区附近出现一定变形,最终在该区域出现了失效断裂。此时,该区域的Mises峰值应力达到了387 N/mm2,其等效塑性应变为0.48。从孔洞体积分数演化云图(图8e)也可以看出,随着载荷的增加,拉伸试样的孔洞体积分数不断增加。该孔洞体积分数主要由孔洞长大体积分数和孔洞形核体积分数组成,孔洞体积分数峰值达到1.7%,最终试样出现失效断裂。

图7 拉伸试样宏观断口形貌Fig.7 Macroscopic fracture morphology of tensile test

图8 终了迭代步有限元计算结果Fig.8 The finite element calculation results of the final iteration step

3 结 论

本试验研究了A7N01铝合金激光-电弧复合焊接接头的微观组织及显微硬度的变化规律,通过对接头进行金相试验,显微硬度试验和宏观拉伸观察。同时,结合有限元模拟深入分析焊接接头的宏观拉伸条件下的应力演变,得出如下结论:

1)A7N01铝合金激光-电弧复合焊接接头焊缝正面和背面成形良好,焊缝区和热影响区的组织较为粗大,焊缝宏观形貌成杯锥状分布,部分焊缝区存在少量气孔。焊缝区的显微硬度值略低于其母材区和热影响区的。

2)除焊缝区存在气孔的试样之外,接头宏观拉伸试样都断裂在热影响区靠近母材处。在验证模型准确性的基础上,通过有限元模拟焊接接头的拉伸试验,其最大Mises应力值达到387 N/mm2,此时所对应孔洞体积分数为1.7%。