铁中硅元素对铝/铁复合板界面金属间化合物生长的影响

2021-03-12王国战高坤元张小军吴晓蓝聂祚仁周德敬

王国战,高坤元,张小军,黄 晖,吴晓蓝,魏 午,聂祚仁,周德敬

(1.北京工业大学 材料与制造学部 教育部先进功能材料重点实验室,北京 100124;2.银邦金属复合材料股份有限公司,江苏省金属层状复合材料重点实验室,江苏 无锡 214145)

铝/铁复合板综合了铁的高强度、抗蠕变、高导磁性和铝良好的导热性、密度低、耐腐蚀性等特点,广泛应用于航空航天、电站空冷、电力传输、高档炊具等领域[1-2]。但是铝/铁复合板在高温热处理过程中,界面极易产生脆性金属间化合物,导致铝/铁复合板在界面处分层、产品失效[3-6]。近年来,已有大量关于铝合金中添加硅元素对铝/铁界面生成相的形成的研究报道:铝/铁界面金属间化合物先后生成顺序依次为FeAl3→Fe2Al5→FeAl2→FeAl→Fe3Al[7]。铝合金中添加w(Si)分别为0、0.5%、1%、1.5%时,界面金属间化合物Fe2Al5的综合扩散系数依次减少,硅的加入明显抑制Fe2Al5的生长[8]。采用硅粉对铝/铁复合复合板进行界面合金化处理,当退火温度为500 ℃时,界面处没有脆性化合物相生成。当退火温度为600℃时,生成较少的Fe2Al5相。且通过计算可知,扩散过程中硅优先向铁基体中扩散,有效地延缓脆性Fe2Al5相的出现[9]。当铝合金中w(Si)=0.67%时,铝/低碳钢界面产生金属间化合物的临界温度可达到615℃[10]。

目前的研究主要集中在铝合金中添加硅元素抑制铝/铁复合板界面金属间化合物生长的影响,而对铁中添加合金元素对铝/铁复合板界面金属间化合物的形成的影响鲜有报道。本试验在铁中添加w(Si)=0、0.82%、1.48%、3.26%的铝/铁复合板进行研究,探讨退火后硅对铝/铁复合板界面金属间化合物生长的影响。

1 试验材料及方法

试验使用99.99%纯铁和单质硅熔炼制备名义成分为纯铁板(不添加硅)以及添加w(Si)分别为0.8%、1.5%、3%(实测w(Si)分别为0.82%、1.48%、3.26%)的铁板,经过950 ℃热轧(变形量90%),将热轧后的铁板裁剪为100 mm×1 300 mm×3 mm规格小板,用酒精清洗,去板材表面污渍。铝层选用99.99%纯铝板,将完全再结晶态铝板裁剪为100 mm×1 000 mm×2 mm规格小板,用酒精清洗,去除铝板表面污渍。使用百叶轮分别打磨铝板、铁板表面,除去其表面的氧化层,然后将铝板、铁板铆接,用两辊冷轧机(Φ350 mm)进行复合冷轧,一道次成形,轧制变形量为(50±2)%,轧制成(2.5±0.2)mm厚的铝/铁复合板。退火在箱式退火炉中进行,退火制度为(480~640)℃1 h,空冷。

使用扫描电镜(SEM,JSM6480,25 kV,5.5 nA)对不同硅含量的铝/铁复合板热处理后的界面进行微观形貌观察,使用EBSD(FEIQUANTA-200,25 kV,11 nA)分析热处理制度和硅含量对铝/铁复合板界面金属间化合物生长的影响。

2 试验结果与讨论

2.1 热处理工艺对铝/铁复合板界面生成相的影响

图1为铁中未添加硅的铝/铁复合板在不同温度下保温1 h、空冷后的界面SEM图像。由图1可知,未添加硅的铝/铁复合板材在不同温度退火保温1 h空冷后,界面均生成连续的第二相,且随退火温度升高,界面生成相厚度增加。当退火温度低于620 ℃保温1 h,界面生成相连续分布且较为平直;当退火温度超过620 ℃时,界面生成相形貌由较为平直转变为舌状突起。将图1中的界面生成相厚度随相应的退火温度变化绘于图2,分别拟合低温区和高温区的厚度-温度曲线。由图2可知,当退火温度低于600 ℃时,界面生成相厚度小于15 μm,厚度增加速度约为0.05 μm/℃;当退火温度高于620 ℃时,厚度增加速度约为0.7 μm/℃,640 ℃时界面生成相厚度达到35 μm以上。

图1 铁中未添加硅时铝/铁复合板在不同温度保温1 h后的界面SEM形貌Fig.1 SEM images of interface of Al/Fe composite sheet without Si added at different temperatures for 1 h

图2 铝/铁复合板界面生成相厚度与退火温度的关系曲线Fig.2 Relationship between interfacial phase thicknessof Al/Fe composite sheet and annealing temperature

2.2 铁中硅含量对铝/铁复合板界面生成相的影响

图3为铁中添加w(Si)=0、0.82%、1.48%、3.26%时,铝/铁复合板在640 ℃保温1 h、空冷热热处理条件下界面生成相的SEM图。图4为铁中添加w(Si)=0,0.82%,1.48%,3.26%时,铝/铁复合板在640 ℃1 h、空冷热处理条件下界面生成相的厚度曲线图。由图3可知,在640 ℃1 h、空冷条件下,随铁中硅含量的增加,界面生成相厚度逐渐减小,未添加硅的铝/铁复合板界面生成相厚度在35 μm以上,当铁中w(Si)=3.26%时,界面生成相厚度减小至20 μm左右。铁中硅含量较低时,界面生成相形貌为明显的舌状凸起,随硅含量增加,舌状凸起形貌逐渐消失,形成块状和平直形貌的界面生成相。由图4可知,铁中添加硅元素后,界面生成相生成厚度按曲线d=19.6×exp(-w(Si)/1.7)+17呈指数型曲线降低。

图3 铁中硅含量不同的铝/铁复合板经640 ℃1 h退火后界面SEM图Fig.3 SEM images of interface of Al/Fe composite sheet with different w(Si) in iron annealed at 640 ℃ for 1 h

图4 铁中不同硅含量的铝/铁复合板经640 ℃1 h退火后的界面生成相厚度曲线Fig.4 Interfacial-phase thickness curve of Al/Fe composite sheet with different w(Si) in iron annealed at 640 ℃ for 1 h

2.3 铁中添加硅对铝/铁复合板界面生成相种类的影响

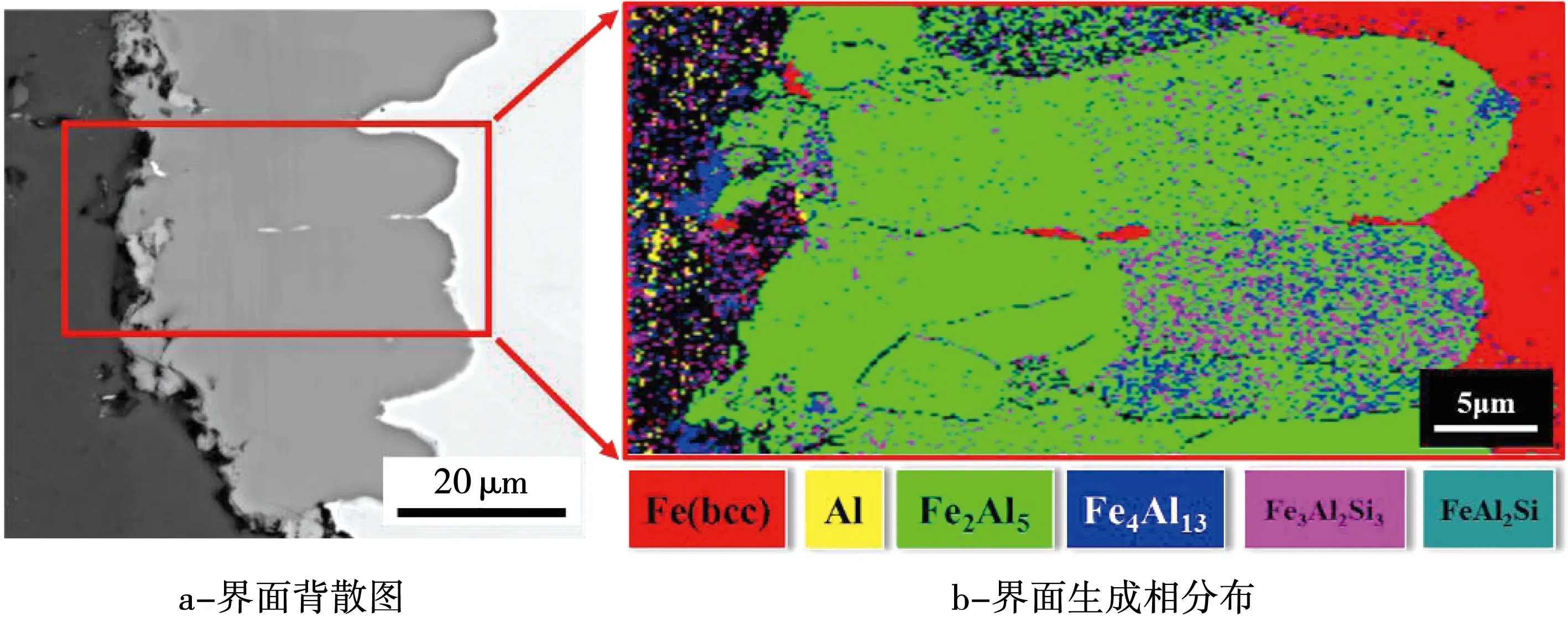

图5为未添加硅的铝/铁复合板经640 ℃保温1 h退火后界面生成相的分布图。由图5a可以看出,界面生成相至少两种相组成,结合图5b分析可知,界面生成相主要为Fe2Al5,少量Al13Fe4分布在铝层附近和Fe2Al5内部。

图5 铝/铁(未添加硅)复合板经640 ℃1 h退火后界面成分分布图Fig.5 Interfacial composition distribution of Al/Fe composite sheet without Si added annealed at 640 ℃1 h

图6为铁中添加w(Si)=1.48%时,铝/铁复合板经640 ℃保温1 h退火后界面生成相分布图。由图6可知,界面生成相为大多数为Fe2Al5金属间化合物,靠近铝侧分布着少量Fe4Al13金属间化合物,许多细小的Fe-Al-Si和少量Fe4Al13分布在Fe2Al5内部。

图6 铁中添加w(Si)=1.48%的铝/铁复合板经640 ℃1 h退火后界面成分分布图Fig.6 Interfacial composition distribution of Al/Fe composite sheet with w(Si)=1.48% in iron annealed at 640 ℃ for 1 h

经过640 ℃1 h退火后,未添加硅的铝/铁复合板界面金属间化合物为Fe2Al5和少量的Fe4Al13,Fe4Al13主要分布在靠近铝层侧和分散在Fe2Al5中,Fe2Al5金属间化合物厚度决定未添加硅的铝/铁复合板界面生成相的厚度;铁中添加w(Si)=1.48%的铝/铁复合板界面生成相主要为Fe2Al5、少量的Fe4Al13,还有许多细小的Fe-Al-Si和Fe4Al13分布在Fe2Al5内部,Fe2Al5金属间化合物的厚度决定铝/铁复合板界面生成相的厚度。

对比图5、图6发现,铝/铁复合板界面生成相主要为Fe2Al5相,Fe2Al5相的大小和形貌决定界面生成相的厚度和最终形态。同时可以看出,铁中添加硅元素后也可明显降低界面生成相的厚度。参照早期在铝中添加硅的相关研究,硅通过占据 Fe2Al5相的晶格空位来抑制金属间化合物的生长[11-13];形成含硅化合物,硅的添加形成了生长较慢的 FexAlySiz相,抑制了Fe-Al相的生长[14]。在试验中发现含硅相弥散分布在Fe2Al5中,因此在铁中添加硅的中间相厚度减薄可能来自硅填补了Fe2Al5中的点缺陷,从而降低了Fe2Al5相的长大速度。

3 结 论

1)经过480 ℃1 h、520 ℃1 h、560 ℃1 h、600 ℃1 h、610 ℃1 h、620 ℃1 h、630 ℃1 h、640 ℃1 h退火后,铁中未添加硅的铝/铁复合板的界面生成相连续,且随着退火温度升高,界面生成相厚度增大,当退火温度超过620 ℃保温1 h时,界面生成相形貌由较为平直转变为舌状突起。

2)在640 ℃1 h退火制度下,随铁中硅含量的增加,界面生成相厚度逐渐减小,未添加硅的铝/铁复合板界面生成相厚度在35 μm以上,而铁中添加w(Si)=3.26%时,界面生成相厚度降低至20 μm左右。

3)铝/铁复合板界面生成相主要为Fe2Al5金属间化合物,少量的Fe4Al13金属间化合物分布在靠近铝侧和分散在Fe2Al5金属化合物中。界面生成相的厚度由Fe2Al5相的大小决定,铁中添加硅元素后可明显降低界面生成相的厚度。