中国铝箔工业90年回眸(2)

2021-03-12王祝堂

纪 冰,王祝堂,邓 可

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060; 2.中国有色金属加工工业协会,北京 100814;3.中色科技股份有限公司 苏州分公司,江苏 苏州 215000)

4 轧制铝箔用的带坯

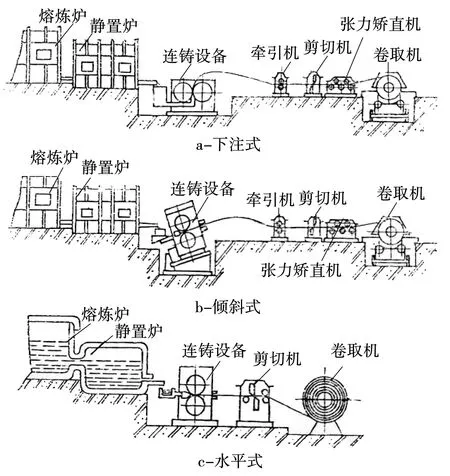

轧制铝箔用的带坯按生产工艺有三种:铸锭热轧的带坯,双辊式连续铸轧的带坯,哈兹莱特连铸连轧的带坯。2020年全世界生产约8 800 kt铝箔,其中64%即约5 600 kt是中国生产的,国外90%以上铝箔是用铸锭热轧带坯轧制的,而中国用这种带坯轧制的箔材仅约占20 %,即约78 %的铝箔是双辊式连续铸轧带坯生产的,约2%是用哈兹莱特带坯生产的。双辊连铸机组设备配置见图1。

图1 双辊连铸机组设备配置示意图Fig.1 Twin-roll continuous casting unit configuration diagram

4.1 产品特点及生产工艺变化

在三种方式生产的铝箔带坯中,铸锭热轧-冷轧带坯诞生于20世纪初,至今仍是生产铝箔带坯的主导工艺,在当前全世界用的铝箔带坯中,约占总量的76%,在中国2020年用的带坯中约占20%。连续铸轧-冷轧带坯于20世纪60年代中期首先在美国雷诺兹金属公司(Reynolds Metal)的温泉城(Hot Springs)铝业公司应用,中国于1983年华北铝业公司率先采用此种带坯轧制铝箔。哈兹莱特连铸连轧工艺于1947年面世。

连铸连轧-冷轧带坯的生产工艺及品质与铸锭热轧带坯的相同,当然,铸坯生产是不一样的。不管带坯是用什么工艺生产的,其冷轧工艺均相同。

铸锭热轧-冷轧带坯宜用单机架双卷取热轧机生产或(1+x)机列生产,当然,(1+x)式热连轧机生产具有最佳的品质。有些铝箔生产不能用连续铸轧-冷轧带坯,如高压电子阳极箔、易燃液体防爆箔、航空航天器及军工产品铝合金箔、锂离子电池箔等宜用铸锭热轧-冷轧带坯。凡是可铸锭热轧-冷轧带坯生产的铝箔均可用哈兹莱特连铸连轧-冷轧带坯生产。三种带坯生产特性比较见表8。

表8 三种带坯工艺特性Table 8 Three kinds of stocks process characteristics

4.2 铸锭热轧工艺与哈兹莱特法的差异

1)乍看起来,这两种工艺的差异仅在锭坯不同,传统热轧法用的是厚300 mm~600 mm的扁锭,而哈兹莱特法用的是19 mm厚的带坯,但它们的主要不同处:凝固速度不同(前者水冷速度为1 ℃/s,后者的水冷速度为50 ℃/s~70 ℃/s);前者需要均匀化热处理,后者不需要。由于这两个差别的存在,导致二者在下游加工工艺和晶体组织方面也存在差别。哈兹莱特法凝固速度快于直冷铸造工艺,其枝晶胞较细,晶粒度较小,金属间化合物的颗粒较小,且形貌和成分不同于铸锭的。另外,在固溶体中保留的合金化元素也比铸锭中的多。

2)哈兹莱特法铸轧带材采用在线轧机连轧,大多情况下,这是一种温轧,即在轧制完成后,材料没有完成再结晶。这种连轧的终轧温度在很大程度上取决于连铸速度、连轧机结构、轧制的冷却技术等。总的来说,若连铸机后布置2~3机架,其终轧温度一般不高于315 ℃,不足以触发合金的再结晶过程。连铸的3×××系铝合金的固溶体中保留更多的锰元素,降低了轧制时合金的回复动力,而这种回复动力正是再结晶的驱动力。哈兹莱特工艺3×××系铝合金铸坯的固溶体中,投入的锰元素可保留85%~90%,而直冷工艺的只有75%。

热轧工艺的铸锭固溶体中也含有锰元素,在热轧之前,扁锭一般要进行均匀化处理,温度为510 ℃~600 ℃,保温可达24 h或更长。在均匀化后,生成了含锰丰富的沉积物。扁锭的高温均匀化,由于粗大颗粒弥散物的沉淀,从而减少了固溶体中的锰和其他合金元素的含量。这种粗大弥散物的存在有利于合金的再结晶过程。

3)哈兹莱特带坯热轧前没有经过热处理,其热轧坯的固溶体中保有大部分合金元素锰。铸锭法和哈兹莱特法两种工艺的热轧坯的电阻率也大不相同,因电阻率与固溶体中锰的含量成正比。锰含量越大,电阻率越高。同时,两种工艺的热轧带对于再结晶处理的响应也大不相同。铸锭热轧带在343 ℃下保温30 min就够了,而哈兹莱特带则需要在538 ℃下保温2 h才能完成再结晶。这种对于热处理的不同响应也与两种铸坯中锰含量差异有关。哈兹莱特带坯中有更高的锰含量,在退火过程中滞缓了再结晶。

哈兹莱特法生产的3×××系铝合金铝板带,必须采用高温长时间热处理,方能获得弯曲、深拉所需要的最佳成形性能。在这次退火后,中间退火和最终退火获得再结晶就容易多了,因为锰已从固溶体中析出来了。中间退火既可以是批量式的,也可以是连续式的。要特别小心别让板带在炉中变色或产生斑纹。不少厂家常常会碰到这个问题,这是氧化造成的,特别是在高温热处理条件下,更容易变色或产生斑纹。含有锰的合金在热处理时容易变色或产生斑纹,因为锰对于氧的亲和力大。为了防止氧化,要用氮气作为保护气体,同时炉的密封性要好,防止氧气渗透进去。

5×××系铝合金(如5052铝合金)不含合金元素锰,两种工艺的退火条件大致相同。铸锭轧制的5052铝合金的退火温度是343 ℃,保温2 h,而哈兹莱特工艺的是400 ℃,保温2 h。

4)轧制工艺的差异。加工硬化是非热处理强化合金的主要强化方法。用哈兹莱特工艺生产板带时,材料的强化靠的是热轧和冷轧,后者更为有效一些。冷轧时,细小的颗粒分布得更加均匀一些。带材中组分的均匀性与冷轧的道次压下量成正比。道次压下量越大,均匀性越好。在冷变形中,固溶体中强化元素起着强化作用,并不是所有的溶质成分都有效地起强化作用。但是,溶质含量高通常能起着强化作用,因为材料中的位错量增加了。

如果冷轧前的热轧带未经过均匀化处理,冷轧道次之间的中间退火便是整个轧制过程中第一次高温中间退火,它促使含锰的弥散物从固溶体中沉积出来。这种细密的弥散物沉积后阻挠再结晶进行。由于沉积物密度较大,再结晶所需的成核中心孕育的时间较长,数量就减少。为了激励成核中心的形成,就必须采用长时间高温退火。鉴于如上所述,哈兹莱特工艺板带需要高温退火,方能取得与直冷工艺相同的性能。

5)合金成分差异。合金成分差异是一个重要问题。由于凝固速度高这一特性,哈兹莱特工艺的某些合金的化学成分可以不同于铸锭热轧的,从而使该工艺生产的材料具有更优的性能,而且更加经济。例如在生产3004铝合金板带时,锰和镁的含量可以取其低限,仍然能够具有铸锭工艺所生产的材料的性能。哈兹莱特工艺的凝固速度可以灵活地加以调节,其方法是采用具有不同表面涂层的铸造钢带、不同的铸造模腔覆盖气体。

中国已经投产的哈兹莱特生产线有两条,还签署了引进两条生产线的协议。该法虽有不少优点,但也有一些不足之处,如可生产的铝合金种类有限、批量应大、投资也大,再引进时宜慎重,应深入讨论,全面权衡。

4.3 双辊式铸轧带坯

中国不但是一个双辊式铸轧铝箔带坯生产大国,也是一个强国,生产工艺先进,铸轧机制造水平也居世界前列,已出口到俄罗斯、印度、越南等国。双辊式连续铸轧带坯可简称铸轧带坯,是生产1×××系、3×××系、8×××系铝合金箔的主要原料,目前80%以上的铝箔是以它为坯料轧制的,也有约15%的冷轧薄板是以它为原料生产的。此工艺可生产宽2 150 mm或更宽的带坯,是一种能耗低、温室气体排放少的绿色低成本工艺,其发展已有175年的历史,早在1846年,美国人贝西默(Bessemer)就提出,从两根旋转的轧辊上方浇注铝液,通过内部有循环水冷却的一对铸轧辊辊缝。结晶凝固与稍有变形后从下方引出带坯,但限于当时的技术和工艺技术条件而未获成功。直到1956年,美国的亨特·道格拉斯(Hunter-Douglas)两个企业联合,对贝西默的设想做了改进,成功地研制出亨特式双辊铸轧机。

4.3.1 自主研制双辊式连续铸轧技术与铸轧机

中国从20世纪70年代中期在东北轻合金有限责任公司与华北铝业有限公司开始自力更生研制双辊式连续铸轧技术与铸轧机,制造了一台600 mm铸轧机。1981年2月所生产的带坯送往日本昭和铝业公司小山铝箔厂试轧铝箔,结果:轧制0.007 mm厚、260 mm宽箔材的平均成品率为75.8%,其品质接近日本的。此后中国依靠研发、引进铸轧机与组建中外合资企业相结合的思路发展铸轧技术与双辊式铸轧机,从2000年起中国再也没有引进这类铸轧机了,还有少量出口,并逐渐成为世界铸轧机王国。不过,还应指出的是,在研发能力与技术方面,与诺贝丽斯-普基铝业工程公司(Novelis PAE)的JUMBO 3CⓇ与3CMⓇ铸轧机相比还有一些差距。

1984年7月16日中国华北铝业公司与日本神户钢铁公司组建合资企业“中日涿神有色金属业加工专用设备有限公司”在人民大会堂举行签字仪式,这是中国有色金属工业系统首家中外合资企业。该公司主要经营双辊式铸轧机、冷轧机、箔轧机、挤压机,以及精整设备等。

中国双辊式铝带坯连续铸轧机按生产带坯的企业类型可分为三种:分布于平轧铝产品企业的,分布于原铝厂的,独立生产企业的。在2017年保有的850台铸轧机中,平轧铝产品企业拥有544台,占总台数的64%;原铝厂拥有268台,占总台数的31.5%;独立生产企业拥有38台,占总数的4.5%。

所谓独立生产企业是指既不提取原铝又不生产平轧铝产品的企业,大多靠近原铝厂,利用它们的原铝经成分调整与净化、细化处理后铸轧带坯;也有用重熔锭熔炼铝合金铸轧带坯的。用原铝铸轧带坯是一条节能环保的绿色平轧铝产品产业,带坯生产能力已占冷轧用带坯产能的60%左右,是中国铝加工业特点之一。在工业发达国家,冷轧用铝带坯的90%以上是热轧的。但是,并不是所有的变形铝合金的冷轧用的带坯都可以铸轧的,只有1×××系、部分8×××系、个别3×××系和个别5×××系铝合金可以生产铸轧带坯,不过它们的产量占冷轧用带坯总量的70%以上。

铸轧机的大小可按铸轧辊直径或辊面宽度划分,20世纪80-90年代中国制造的铸轧机辊面宽度多为1 300 mm~1 660 mm,而21世纪以来,中国制造的则以辊面宽度B≥1 800 mm的居多。2017年中国拥有的850台铸轧机中,辊面宽度B<1 450 mm的约占15%,128台;辊面宽度B≥1 450 mm~≤1 680 mm约占65%,553台;B≥1 700 mm~2 300 mm的约占20%,169台。

中国生产的最大铸轧机是Φ980 mm×2 300 mm,倾斜式,是2007年上海天重重型机器设备有限公司为河南淅川铝业集团设计制造的。早在1969年渤海铝业有限公司就自行设计制造过3台倾斜式Φ960 mm×2 300 mm双辊式铸轧机,可铸轧1×××系、部分8×××系、3003、3012、5052等铝合金带坯,其简明技术参数:带坯厚度5 mm~10 mm;带坯名义厚度6 mm;带坯最大厚度,1×××系铝合金的2 100 mm,3003铝合金的1 650 mm;带卷内径610 mm;带卷最大外径2 000 mm;带卷最大质量15 t;规格Φ980 mm×2 300 mm;最大预载力26 000 kN;最大轧制力矩110 t·m×2;牌坊立柱截面积40×50 cm2;最大设计铸轧速度2 m/min;实际生产铸轧速度0.8 m/min~1.2 m/min。

该铸轧机生产的带坯品质可达到:辊周长范围内带坯纵向厚度偏差不大于公称带厚的±1%;横向厚差不大于带坯公称厚度的±0.5%;侧弯度不大于2 mm/m;带卷塔形不大于±5 mm,但前5圈的除外。

4.3.2 双辊式铸轧机的出口

云南新美铝铝箔有限公司(现名浩鑫铝业有限公司,外资已退出)1999年引进的Φ940 mm×1 700 mm铸轧机是中国引进的最后一台,自此以后中国自行设计与制造的铸轧机可完全满足国内高速发展的需求。2001年洛阳有色金属加工设计研究院向越南海防铝制品厂出口1台Φ680 mm ×1 000 mm铸轧机,是中国铸轧机首次走出国门。

2007年上海捷如重型机电有限公司向俄罗斯莫斯科多汉(Dorhan)公司出口2台Φ600 mm×900 mm铸轧机,同年7月又向印度出口1台Φ680 mm×1 400 mm的。2007年上海天重重型机器设备有限公司向印度新德里百诺肯(Benorkem)铝业公司出口Φ690 mm×1 450 mm及Φ820 mm×1 700 mm的铸轧机各1台。

4.3.3 引进的双辊式带坯铸轧机

自1987年华北铝业公司与抚顺铝厂各引进1台3C铸轧机开始到1999年云南新美铝铝箔有限公司引进1台Φ940 mm×1 700 mm亨特铸轧机为止,中国共引进铸轧机12台,其基本技术参数见表9。

表9 引进的双辊式带坯铸轧机的技术参数Table 9 Technical parameters of the imported twin-roll foil-stock casting machine

4.3.4 各种双辊式铸轧机的技术参数

各种双辊式铸轧机的技术参数见表10。

表10 双辊式带坯连续铸轧机技术参数Table 10 Technical parameters of various kinds of twin-roll foil-stock continuous casting machine

4.3.5 生产能力n≥100 kt/a铸轧带坯企业

经过近40 a的建设,中国已形成一批大型铸轧带坯生产企业,这里所说的大型企业是指铸轧带卷生产能力n≥100 kt/a的企业,也就是说拥有铸轧生产线多于10条的企业。在匡算生产能力时可按生产线的平均产量10 kt /(条·年)计算。2020年中国生产铸轧带坯的企业约有210家,平均每个企业有4台铸轧机,生产能力40 kt/a,其中大型企业12家,见表11。

表11 中国生产能力n≥100 kt/a的铸轧企业Table 11 Casting and rolling enterprises with production capability n≥100 kt/a in China

在这些大型铝带坯生产企业中,一类是生产的带坯供本厂与本系统冷轧用,如鼎胜铝业有限公司、永顺铝业有限公司、华北铝业有限公司、淅川铝业有限公司、鑫泰铝业有限公司、德诺铝业科技有限公司、神火铝业有限公司、民泰铝业有限公司、晟通铝业科技有限公司等;另一类企业生产的带坯除供本厂冷轧带材外,还对外销售一部分或大部分带卷,如酒钢天成彩铝有限公司、山东创新集团等。

山东创新科技股份有限公司是一家民营企业,是崔立新先生创办的,位于山东省淄博市,其板材有限公司2020年在产的双辊式铸轧机有45台,它们都是上海天重重型机器有限公司设计制造的,Φ1 003 mm×1 900 mm的12台,2017年4月交货;Φ720 mm×1 450 mm的10台,2017年12月交货;Φ1 003 mm×1 900 mm的10台,2018年1月交货。

4.4 铸锭-冷轧带坯

在铸锭冶金品质相同的情况下,用不同类型热轧机列所生产的铝箔坯料的品质也有所不同。典型的热轧机列示意图如表12所示。

表12 典型热轧机列Table 12 Typical hot rolling lines

4.4.1 不同类型热轧机列的产品品质

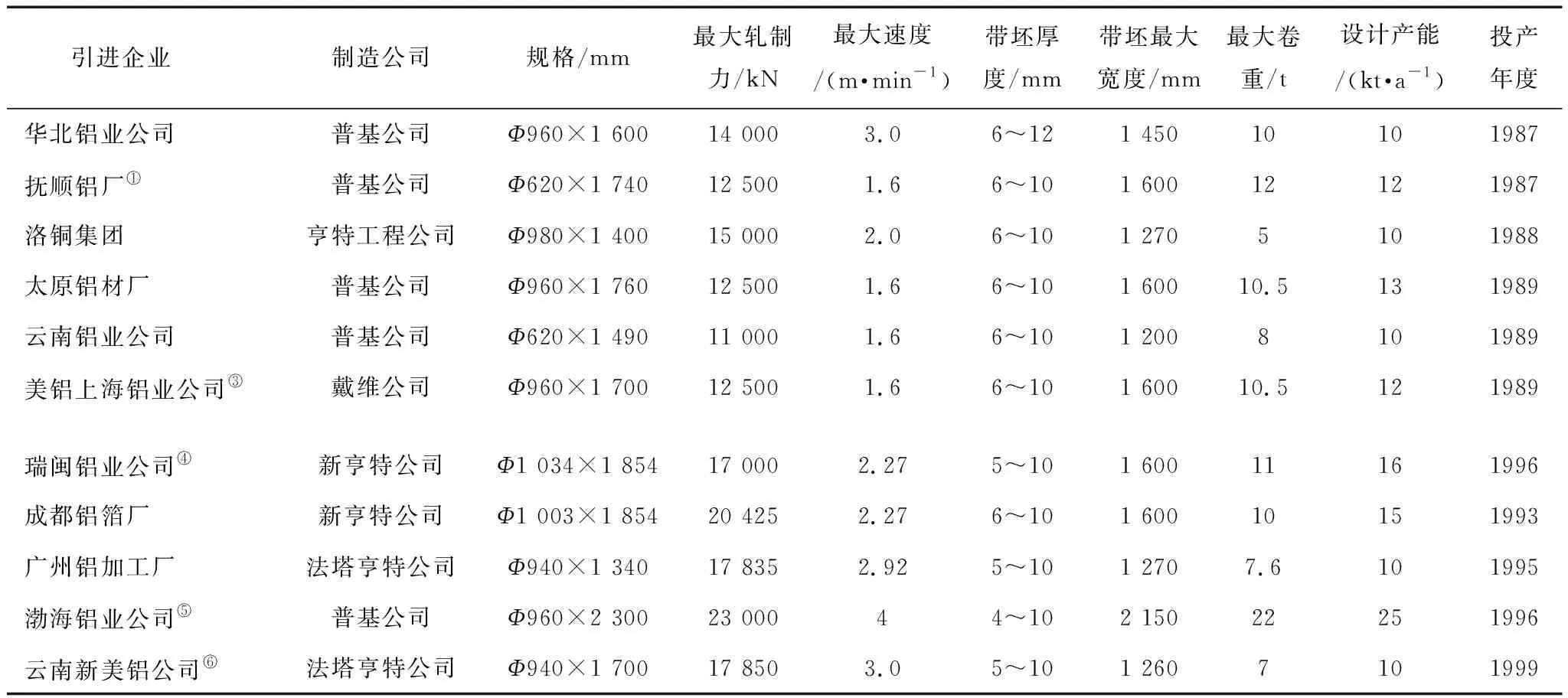

由于初始型单机架热轧机和改进型单机架热轧机本身结构上的缺陷,成品的表面品质和加工品质都难以保证,所以这两种轧机在新建项目中很少采用。其他热轧机列成品在厚差(纵向、横向)、中凸度(板形)、板带力学性能的均匀性、表面品质几项重要的热轧品质指标的定性比较见表13。

表13 不同类型热轧机生产的热轧带材品质指标定性比较Table 13 Hot-rolled strips quality index qualitative comparison produced on different hot rolling mills

各项参数对带材品质的影响如下:

1)压下量。连轧机的基本方程计算表明,给定压下量变化对成品带材厚度差的影响在第一个机架最明显,在第二个机架稍有些影响,而在第三个、第四个机架完全没有影响。给定轧辊转数对成品带材厚差的影响在第一个、第五个机架最明显,在第二个机架稍有影响,而在第三个、第四个机架完全没有影响。所以,在具有相同控制功能的AGC条件下,可以认为,表13中三种典型热轧工艺的产品厚差基本上同在一水平上。

2)中凸度。热轧铝带的中凸度控制在热粗轧阶段已基本上定型,在精轧阶段精调。在连轧机上,每一个机架上的辊型都是不同的,可以得到最好的调节,而(1+1)式最后的三个道次使用的是同一辊型,热轧双卷取也是如此,每一个道次辊型都得调节,使板形处于不稳定状态。

3)力学性能。带材力学性能的均匀性直接影响特薄铝箔轧制的稳定性,带材力学性能不均匀,在铝箔双合轧制中极易断带。所以,对高档铝箔坯料,不仅强度变化应小于平均值的±5%,而且还要求强度每米变化率要小于或等于±0.3%(参见图2)。

图2 带材强度变化示意图Fig.2 Strip strength variation diagram

在1 000 m处的强度为100 N/mm2;在1 001 m处的强度应为100.3 N/mm2~99.7 N/mm2。

强度变化控制在±5%以内并不太困难,但是要把强度每米变化率控制在小于或等于±0.3%并不容易。

4)终轧温度。为了控制带材力学性能的均匀性,首先应控制终轧温度的均匀性(当然还和成分的均匀性以及退火制度有关)。在热连轧机列上可以通过控制轧制速度来控制终轧温度。随机抽查结果表明,在没有温度自动控制的条件下,在(1+3)式热轧机列测得的铝卷温度差为±10 ℃。增加了ATC(温度自动控制系统)后铝卷温度差可控制在10 ℃以内。在热轧双卷取机列上,轧件的温度是靠计算机软件控制的,第一卷的温度差要靠第二卷的自学习过程来修正。另外,轧辊直径既要考虑粗轧压下量的需要,又要考虑精轧出口厚度的需要,粗轧机的轧辊直径不得不减小,致使轧制道次增加,也很难保证终轧温度的一致性。1996年,东北轻合金加工厂在非洲某铝厂考察时,该铝厂特意用两块铝锭作了表演,在热轧双卷取机列上,半径方向卷材实测的温度差为23 ℃。在国内的热轧双卷取机列上取得的数据为±30 ℃。在国内(1+1)式热轧机列上取得的数据也是±30 ℃。

5)表面品质。为取得良好的热轧表面品质,粗轧和精轧必须使用两种性能的乳液,而且,精轧三个道次的轧辊表面粗糙度也应不一样,这是热轧双卷取机列和(1+1)式热轧机列无法实现的。典型的有代表性的表面缺陷是表面粘铝。在热轧双卷取和(1+1)式机列上,最后几个道次,在较高的温度下反复卷取,表面粘铝量明显多。

进入21世纪以来,有一种看法认为,对于热轧双卷取和(1+1)式机列,除了不能用于生产高级罐料之外,生产高级铝箔坯料和高级PS版坯料是没有问题的,以至于在国内形成了一个大上热轧双卷取的热潮。国内的实践已经证明,这一期望没能成为现实。国内已经投入生产运行的热轧双卷取机列没有一条可以稳定、连续大批量地生产优质高精铝带产品。国内自主设计最大的热轧双卷取机列已经被(1+3)式取代。至于热轧(1+1)式机列,国内技术实力较强,在1985年经日本IHI改造过的西南铝业集团公司(1+1)式机列历经了20多年的实践,已经作出了回答。如果仍然希望用(1+1)式热轧机来生产高精铝带,除了在设备硬件上要有更现代化的装备,还要掌握成熟可靠的生产工艺技术。当然,这不等于说由(1+4)式机列所轧出来的产品就一定是品质高档的产品。国内2011年运行的(1+4)式热轧生产线已经有三条,所生产的铝箔坯料不全都是“高档”的。

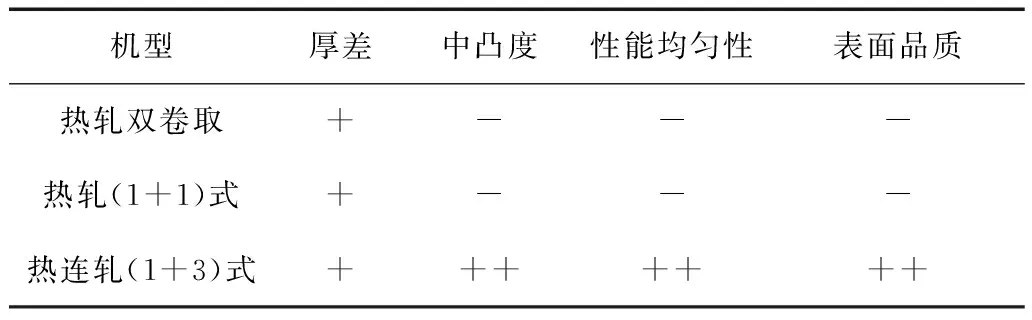

6)坯料性能与热轧温度的关系。不同热轧温度生产的铝箔坯料在铝箔轧制时的表现也不一样。热轧温度高生产的坯料在铝箔轧制时冷作硬化的倾向越明显(图3)。

图3 用热轧温度不同的坯料冷轧铝箔时的冷作硬化特性Fig.3 Cold hardening characteristics as aluminum foils cold-rolled with stocks hot-rolled under different temperatures

因此坯料的热轧温度不同,铝箔轧制时的速度效应也不同。这意味着,铝箔轧制速度不同,对坯料热轧时的轧制温度要求也不同,反之亦然。

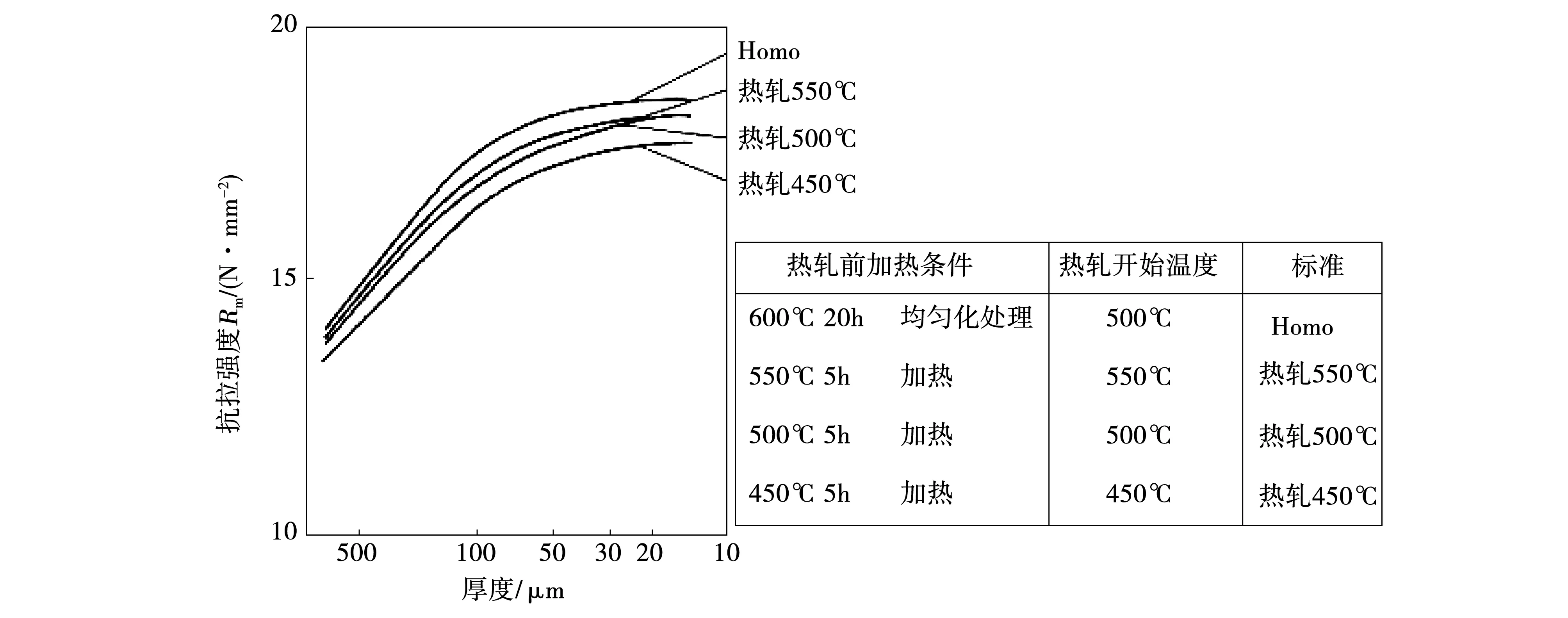

同样,带坯热轧温度不同,铝箔退火的软化特性也不一样(如图4)。

图4 热轧温度不同对铝箔退火软化特性的影响Fig.4 Effect of different hot rolling temperatures onannealing softening characteristics of aluminum foils

空调器散热片常用H22、H24状态材料,其软化曲线在这一区间随温度的变化较大,其性能更难于控制。若印刷、着色材料易于软化,则在印刷、着色后的干燥工序会变软。

7)热轧带材温度的均匀性。如前所述,在连轧机列上,从热粗轧出来的中间毛坯在进入连轧的第一机架开始温度分布就是不均匀的(图5),如果没有温度自动化控制,这样大的温差必然会给后续工序的厚差、性能的均匀性造成不良影响。

图5 (1+4)式热连轧带材的温度分布Fig.5 Temperature distribution of (1+4) continuous hot rolling strips

8)软铝合金热轧前组织均匀化的必要性。硬铝合金为取得均匀的组织和优异的性能,在热加工前要进行组织均匀化处理是大家所熟知的。那么,软铝合金热轧前组织均匀化处理有必要吗?

对纯铝而言,在结晶时生成的硅质点、化合物FeAl3及两个三元化合物α(Al12Fe3Si)和β(Al8Fe2Si)都是既脆又硬的片状或针状化合物。如果不进行组织均匀化处理,在随后的热加工和冷加工过程中这些硬脆的化合物只能被破碎与细化,而无法改变其硬脆的特性。对于比较厚的箔材,其影响不很明显;当铝箔的厚度几乎与破碎的粒子的尺寸一样大时,例如对厚度为6 μm的铝箔,这些硬脆的化合物就会成为形成针孔的主要原因。对软铝合金热轧前组织均匀化的目的就是既要改变这些硬脆的化合物的形态又要改变其特性。

对于3003铝合金,热轧前的均匀化处理可显著细化箔材的晶粒。

9)热轧铝箔坯料的表面品质对铝箔的品质也是不可忽视的重要影响,但又是很难检测的。热轧和冷轧后,仅仅检查头部几圈是很不够的。在最现代化的热轧和冷轧机列装有计算机控制的在线连续检测装置,能够提供可靠的整卷带表面品质情况。在没有在线连续检测装置时,可在热轧机列尾部设置阳极氧化着色间及时对表面品质进行抽样检查。

10)提高热轧带材表面品质,将表面缺陷控制在产生的初级阶段,在热轧机列上安装在线连续表面检测装置正在悄然兴起,通过在线连续表面检测取得的缺陷频率分布图可以发现上下表面缺陷的种类、位置和严重程度,从而查找出原因并及时消除,可避免热轧后的开卷检查,防止大量有缺陷的产品流入下道工序。

11)来自热轧坯料的铝箔针孔,有很大一部分(约70%)是来自熔铸过程。按照罐料要求,以“N20”标准控制非金属夹杂,对特薄铝箔来说是完全不够的。

5 2018年中国铝箔工业十强

为了促进中国铝箔工业的发展与奋发图强,中国有色金属加工工业协会于2018年进行了企业评优活动,通过自报材料、对材料审核与专家会议评审、打分等方式,评选出了12家优秀企业(十强),其中第4、第6名各有2个企业。他们的名次如下:

第一名 镇江鼎胜铝业股份有限公司

第二名 厦门铝箔有限公司

第三名 江苏常铝铝业股份有限公司

第四名 广东乳源东阳光优艾西杰铝业有限公司,山东南山东海铝箔有限公司

第五名 河南民泰铝业股份有限公司

第六名 新疆众和铝业有限公司,昆山铝业有限公司

第七名 华北铝业有限公司

第八名 河南龙鼎铝业有限公司

第九名 上海华丰铝业有限公司

第十名 远博实业有限公司

6 2016年中国铝箔创新奖

中国有色金属加工工业协会于2016年进行了一次中国铝箔创新奖评选活动,目的是收集和评选铝箔企业新近开发并商业化应用的产品和最佳解决方案,并作广泛性的公益传播和推广,增加公益认知,鼓励和倡导铝箔上下游企业的紧密合作,展现铝箔的优秀特性和特殊作用,促进和扩大铝箔应用,在为消费者带来便利的同时,也推动铝箔产品对社会绿色消费和可持续发展作出更大贡献。

2016年中国铝箔创新奖设置了5个能展现铝箔作用和企业创新奖项,还设有特别应用奖,加工协会按规定组成了专家评奖委员会,评委包括国内铝箔生产、包装、工业制造、工业设计等方面的专家,他们根据评选规则和评分条例对报奖产品逐一评定,最终确定6类获奖产品中的16个得主。

1)市场与设计奖(Marketing Design)

获奖的3个:宁波时代铝箔科技有限公司的“G20峰会专用环保热封铝箔餐盒”,湖南新向维包装有限公司的“个性化数码铝箔包装袋”,青岛维勒日用品有限公司的“万能食品烹饪铝箔”。

2)便利消费奖(Consumer Convenience)

荣获此奖项的有3个:杭州群乐包装有限公司的“铝箔易撕封TM“复合罐”,上海爱邦新型包装材料有限公司的“四格铝箔中餐盒”,嘉兴金信铝容器有限公司的“无皱系列铝箔容器”。

3)资源效率奖(Resource efficiency)

产品和系统能最大限度地减少产品整个生命周期内的资源用量。获奖的有3个:昆山铝业有限公司的“方便面盖超薄铝箔”,洛阳龙鼎铝业有限公司的“高产高精3004铝合金餐具铝箔”,云南浩鑫铝箔有限公司的“用铸轧带坯制备的0.009 mm双面光锂离子电池集流体铝箔”。

4)产品保护奖(Product Preservation)

获此类奖的有3个:纷美包装有限公司与烟台东海铝箔有限公司的“双零无菌包装铝箔”,江苏瀚林药用包装材料有限公司的“栓剂铝塑复合膜”,宁波时代铝箔科技股份有限公司的小龙虾铝箔热封盒。

5)技术创新奖(Technical Innovation)

获此项奖的有3个:云南浩鑫铝箔有限公司的“4 μm、4.5 μm电力电容器超薄铝箔”,江苏大亚铝业有限公司的“4.5 μm超薄电力电容器箔”,昆山铝业有限公司的“超宽铝箔-玻璃纤维复合绝热棉(纸)”。

6)特别奖

青岛维勒日用品股份有限公司的“铝箔容器及家用箔”在零售市场上的开拓。

7 有特色的铝箔生产企业与产品

7.1 云南浩鑫铝业有限公司的铸轧带坯超薄箔及9 μm双面光电池箔

云南浩鑫铝业有限公司是中国也是世界铸轧带坯超薄电力电容器铝箔的“摇蓝”。2005年,该公司用自产的铸轧带坯轧出了世界宽幅第一卷0.005 mm超薄箔,2007年7月用铸轧带坯成功地批量生产出0.004 5 mm箔。2014年5月浩鑫铝业有限公司又成功轧出0.004 mm箔4.15 t,经检测,产品针孔在0.0045 mm标准要求范围内,满足客户要求。

该公司批量生产的9 μm锂离子电池集流体铝箔在“2016中国铝箔创新奖”评选活动中获“资源效率奖”。锂离子电池当今已成为各类电子的主力电源,因为它具有一系列优点:工作电压高、能量密度大、无记忆效应、循环寿命长、无污染等,随着全球插电式混合动力汽车和纯电动汽车的高速持续发展,锂离子电池的用量也相应上升。

锂离子电池的正极集流体是用铝箔制的,过去箔的厚度为0.016 mm,现在已减薄至0.010 mm。云南浩鑫铝箔有限公司具有超前理念,凭借他们的开拓精神与精湛技术,经过二三年的开发,于2015年开始批量生产纯度大于99%的厚0.009 mm(9 μm)双面光锂离子电池集流体箔。

浩鑫铝箔有限公司独家生产的9 μm双面光电池箔具有如下优点:绿色、低碳、节能、环保,他们利用原铝铸轧带坯制备这种箔,每年可节电800×104kWh,减排温室气体3 000 kt,废水零排放,废渣、废油等全部得到有效的循环与利用;节约资源,生产的9 μm双面光电池箔的成品率高达90%,边部废料有较大下降,能源消耗减少,有效地节约了资源;表面品质优秀,涂布性能好,力学性能高,抗拉强度Rm=270 N/mm2,伸长率不小于2%,电学性能良好,电阻率不大于0.032 0 Ω·mm2/m;采用这种超薄集流体箔,可制得质量轻的小型化锂离子电池。

专家评语:锂离子电池正极集流体铝箔多数厚度为10 μm,必须具有良好的综合性能,目前国内产量还不能满足需求,需进口一部分,云南浩鑫铝箔有限公司采用铸轧带坯制备9 μm双面光锂离子电池正极集流体箔是对这类箔厚度的又一次创新与突破,是电池铝箔中的佼佼者。目前,该公司采用铸轧带坯制备这种电池箔先进技术,性能优秀、厚度小、附加值高,完全满足了市场对集流体箔的生产和使用需求,实现了替代进口,同时还有少量出口,从而进一步降低了国内锂离子电池生产成本,对推动中国铝箔加工技术的创新起了一定的领军作用。

云南浩鑫铝箔有限公司生产的4 μm、4.5 μm电力电容器超薄铝箔也获得了“资源效率奖”。生产5 μm以下的超薄铝箔具有相当大的难度,而且用铸轧带坯制备则更难。这种铝箔用于制备电力电容器的极板,只有中国、瑞士等少数几个国家能够生产。

该公司的技术团队开发了铸轧带坯合金成分精准控制诀窍,均匀化退火、中间退火、表面退火技术及轧制工艺先进,产品质量达到了国际上热轧带坯工艺同类产品水平,两种工艺生产的4.5 μm铝箔的品质比较如表14所示。

表14 浩鑫公司产品与国际热轧坯生产的产品品质比较Table 14 Quality comparison of products of Haoxin Co., Ltd. with the foreign hot-rolled stocks products

浩鑫铝箔有限公司在研发4 μm、4.5 μm超薄电力电容器铝箔过程中已获得授权专利23项,发表论文10余篇。中国三纵三横特高电压,电网电容器组获得大量应用。

浩鑫铝业有限公司2018年决定投资4.91亿元建一个新能源动力电池铝箔35 kt/a的新项目,于2019年6月开工,可于2021年投产。该公司现有双零箔生产能力36 kt/a。新项目建成后,公司双零箔生产能力可超过70 kt /a,成为西南地区最大的高端铝箔生产企业。

7.2 江苏大亚铝业有限公司的4.5 μm电力电容器铝箔

江苏大亚铝业有限公司采用铸轧-冷轧带坯批量制备4.5 μm超薄电力电容器箔,2014年开始在国内大量应用,2015年开始出口欧洲ABB公司。2016年该产品销量达300 t,已成为该公司创新产品,开拓市场主打品种之一。

该公司与带坯供应企业共同制定了三定工艺:定重熔用锭渠道、定熔铸工艺、定铸轧机及其工艺,保证了带坯的品质及其稳定性、一致性与可追溯性。在箔轧工艺方面采用该公司独创的“高速大压下量”轧制工艺,对轧辊粗糙度、油温、道次压下量、轧制油配比都作了专门设计与精准控制,在确保铝箔厚度的同时,减少了针孔数;对分切机电气控制系统进行了升级改造,确保了起速、降速阶段张力控制均匀稳定,选用小机架分切机专门分切电容器箔。

采用负压、低温、长时间工艺退火,可确定箔材的各项性能和有良好的可开卷性,可确保电容箔上机缠绕速度要求。4.54 μm超薄电力电容器铝箔的特性:厚度偏差±3%,针孔数不大于5 000个/m2。

7.3 最大高端电子/电池箔生产企业乳源东阳光优艾希杰有限公司

广东乳源东阳光优艾希杰(UACJ,日本联合铝业公司)是一家中日合资企业,是中国三大高端铝箔(中子箔、锂电池箔、钎焊箔)生产基地,原有生产能力90 kt/a,新建的总投资90亿日元汽车锂离子电池正极箔项目已于2020年投产,使公司高端箔总生产能力达130 kt/a,成为中国与世界最大的这类工厂。新项目占地面积2万m2,优艾希杰公司占49%股份,中国占51%。优艾希杰目前有4个生产电子、电池高端铝箔的企业,在日本群马县、栃木县各有一个,在马来西亚和中国乳源分别有一个,是世界这类产品的领军者。据日本UACJ预计,2025年电池相关的全球市场规模将扩大到2017年的3.5倍,达到约210 kt。中国一直是高端电池铝箔进口者,同时90%以上来自日本,乳源东阳光优艾希杰公司新项目2021年下半年达产后,就再不需要进口了。

7.4 昭和电工铝箔有限公司

昭和电工铝箔有限公司是日本昭和电工有限公司(Show Denko KK工业公司,SDK)的独资企业,位于南通市,专业生产电工高纯铝箔,原有生产能力4.8 kt/a,2013年扩建了7.2 kt/a,2015年5月投产,当前总产能12 kt/a。工厂虽不大,但经济效益好,产品附加值高。

7.5 2015年荣登全球最大双零铝箔企业的晟通铝箔公司

2015年一季度晟通集团铝箔板块三期项目全部建成投产后,双零铝箔生产能力达200 kt/a,从而成为全球此类铝箔的最大单一生产企业。晟通铝箔板块是分三期建成的,一期有2台1 850 mm的四辊不可逆式箔轧机,捷如重工有限公司设计制造,2002年投产。二期有4台四辊不可逆式的涿神有色金属加工专用设备有限公司的2 000 mm箔轧机,2012年投产。三期有10台四辊不可逆式的涿神公司的2 000 mm箔轧机,2014年3月起陆续交货,10月全部交付完毕,2015年3月投产完毕,形成双零箔生产能力200 kt/a。

晟通集团在生产双零铝箔方面创造了多个世界第一:

1)拥有最多的2 000 mm级轧机。2014年晟通拥有四辊不可逆式2 000 mm铝箔轧机14台,占中国总台数(68台)的20.6%,全球总台数(83台)的16.87。

2)最大的双零箔生产企业。全世界以生产双零铝箔为主的工厂约有38个,中国约有14个,晟通的生产能力200 kt/a,比德国格雷文布洛伊轧制厂的(160 kt/a)大25%,比中国厦顺铝箔有限公司的生产能力约大45%。

3)一次性建成的最大的双零箱生产厂。晟通集团虽于2002年投产了2台1 850 mm箔轧机,但14台2 000 mm箔轧机是在2012年-2014年投产的,200 kt/a的生产能力是在2002年-2014年的12 a内形成的,格雷文布洛伊轧制厂的160 kt/a生产能力的形成却历时40 a(1963年-2003年)。

4)全部用铸轧带坯生产。尽管用铸轧带坯生产双零箔的成材率比用热轧带坯时的稍低一些,但总体上用铸轧带坯生产双零箔的加工成本至少低1 000元/t,同时它们的品质相当。不过,不管用哪种带坯生产的包装铝箔,在当前的技术条件下,其厚度不得薄于0.006 mm,否则其针孔可大到足以透过氧与其他气体,不能起到所要求的隔离作用。10多年的生产证明,晟通铸轧公司生产的铸轧带坯品质优秀。同时,用铸轧带坯生产铝箔具有环保与节能减排等优势。

5)全部为国产轧机。晟通集团的14台四辊不可逆式2 000 mm箔轧机全部是涿神有色金属加工专用设备有限公司设计、制造、总成的。为了评估轧机的性能,先订购4台,2012年投产,经过一年多的生产实践,证明轧机的各项性能达到了预期的效果,于是决定全部采用涿神公司的设备。但是,分切机、轧辊磨床及轧制工艺过程参数自动监控设备全部引进。

8 铝箔的市场

中外铝箔市场概况见表15。铝箔的应用领域,在不同国家和在一个国家的不同时期都有所不同,中国2010年的表观消费量,应用领域中空调箔用量最大,因为空调器的出口量大,同时由于人民生活水平的提高与小康社会的到来,空调器的产量还会逐年有较大增长,对空调箔的需求还会在今后一二十年内长盛不衰。空调器铝箔厚度约为0.1 mm,但进入21世纪以来,其厚度已达0.08 mm~0.09 mm,还会继续稍有减薄。空调箔用的铝合金为1050、1100、1200、8006、8011、3102。

表15 中外铝箔消费市场大致比较Table 15 Comparison between Chinese and foreign aluminum foil markets

2020年中国铝箔消费量2 989 kt,比2019年的上升7.6%,其中空调器约占45.5%,包装工业(卷烟、糖果、奶品、食品、饮品、医药、化妆品、照相器材、机械零件等等)约占22.87%,汽车复合箔、电缆包覆、建筑装潢、铝塑复合管、电容器等约占21%,其他(家用、建筑保温、百叶窗、交通运输装备绝热、纺织业等)约占10.7%。

据欧洲铝业协会(EAA)的研究,厚0.004 5 mm~0.005 9 mm的铝箔不是一种优质包装材料,不能起绝对阻挡作用,可以透过有机物分子,可见在现有生产技术条件下,0.006 35 mm~0.005 9 mm箔是当今最经济最有效的包装材料,目前用途仅限于电力电容器。据调查,2020年,中国0.005 mm箔的市场容量不超过16 kt,全世界市场总容量也只不过38 kt,中国市场容量占全球总量的42%。

中国铝箔的进出口量见表16。

表16 中国铝箔的进出口量*(kt)Table 16 The import and export amounts of Chinese aluminum foil*(kt)

9 结束语

至2021年中国铝箔工业发展已历经90 a,笔者将其发展分为4个阶段,对每个阶段的发展做了简要的说明。中国铝箔工业的前50 a的进展极为缓慢,98.5%的生产能力是后40 a形成的。2006年中国铝箔产量745 kt,超过美国的,从而成为世界最大铝箔生产国,截至2003年中国一直是铝箔净进口国,2004年开始成为铝箔净出口国,这是不可逆转的,将继续延续下去。

中国已成为初级铝箔工业强国,再过四五年时间,一定能把一些短板如动力电池箔(0.009 mm~0.01 mm厚)等补齐,2025年中国将发展成世界铝箔强国。

(续完)