白云石质凹凸棒土负载Fe的NH3-SCR脱硝性能研究

2021-03-12刘向辉赵沛东谭明金刘航恺乔子津杨巧文

刘向辉,赵沛东,谭明金,刘航恺,王 珍,乔子津,杨巧文

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

煤炭燃烧过程会产生颗粒物、硫氧化物和氮氧化物等一系列污染物。其中,对氮氧化物的控制仍然是大气污染治理过程面临的重大难题。随着电厂和水泥等行业NOx排放总量已经接近饱和,烟气中氮氧化物的治理也变得很急迫[1-2]。

选择性催化还原技术(SCR)脱硝效率高,容易满足排放要求,从而被广泛应用在各地的燃煤电厂[3]。商业上SCR脱硝催化剂为V2O5-WO3(MoO3)/TiO2。该类催化剂脱硝活性较高,然而存在催化反应要求温度区间较窄、原料成本高、钒成分有毒等问题[4],并且使用一段时间后,受到烟气中碱金属硫氧化物以及其他重金属影响,会失活[5-7],因此有必要寻找成本低的友好型脱硝催化剂。

白云石质凹凸棒土(DPC)作为矿物废弃物,利用率低,价格低廉。该类矿物具有一定的吸附性能,近些年在环保方面有所研究[8-9],如果能够用于脱硝催化剂载体,将极大节约脱硝成本。Fe作为过渡金属元素,可以提高中高温的催化活性,被大量应用于脱硝领域。本文选用DPC作为脱硝催化剂载体,考察不同负载量和不同焙烧温度对催化剂脱硝性能的影响。

1 实验材料和方法

实验所用的白云石质凹凸棒土(DPC)采购于盱眙的美瑞凹土加工有限公司,主要组成为CaO(33.55%)、SiO2(30.39%)、MgO(17.15%)和Al2O3(8.24%)。实验所用的九水硝酸铁Fe(NO3)3·9H2O,来自于天津市津科精细化工研究所。

催化剂Fe(γ)/DPC的制备:在盛有100 mL蒸馏水的烧杯中,加入一定量的九水硝酸铁;称取20 g DPC粉末加入烧杯中,采用磁力搅拌混合液1 h后,静置4 h,80 ℃烘干,然后在400 ℃下焙烧5 h。最后研磨、过筛得到催化剂Fe(γ)/DPC。其中,按照催化剂负载量5%、10%、15%分别标记为Fe(5)/DPC、Fe(10)/DPC、Fe(15)/DPC。

2 表征和分析

2.1 催化剂活性评价及表征

实验采用NH3作为还原气,对制备的催化剂的脱硝性能进行考察。实验采用的模拟烟气成分为:500 μL/L的NOx;500 μL/L的NH3;5%的O2;N2作平衡气。实验装置主要部分为可填充催化剂的反应器。在填充催化剂前后分别用烟气分析仪测定烟气浓度(NO),并计算脱硝效率,实验装置如图1所示。

NOx的转化率η定义式可用公式(1)来表示:

式中:ψin——入口NOx体积分数;

ψout——出口NOx体积分数。

2.2 催化剂表征分析

实验中对催化剂进行BET测试,XRD、XPS采用的是比表面积和孔径吸附仪(ASAP2020,Micromeritics);XRD测试采用荷兰帕纳科公司Empyrean型号X射线衍射仪;XPS测试采用美国的Quantum2000X。

3 结果与讨论

3.1 脱硝活性测试

不同负载量下脱硝率随温度变化如图2所示。可以看出,DPC在实验室条件下脱硝活性较低,其脱硝效率在300 ℃以上也不到80%,低温条件下则更低。DPC在负载Fe后,催化剂脱硝效率有所提升。在Fe负载量只有5%时,催化剂脱硝活性在120~300 ℃的温度段内提升幅度较小,但在300 ℃以上催化剂脱硝效率大幅度提升,脱硝效率超过了90%,表明Fe基催化剂可以极大提高高温段的脱硝活性。当催化剂负载量继续增加时,低温段脱硝活性有所增加,但在负载量从10%增加15%时,脱硝效率提升有限。催化剂在10%负载量时,300 ℃以上脱硝效率已经达到了92%,因此选择负载量10%为最佳负载量。

图2 不同负载量下催化剂的脱硝活性

煅烧是催化剂制备的重要阶段,保持催化剂活性组分负载量为10%,设定煅烧温度分别为300 ℃、400 ℃、500 ℃和600 ℃,制备不同煅烧温度下的催化剂,并进行脱硝活性实验。实验结果如图3所示。可以看出,提高催化剂焙烧温度有利于脱硝性能的提升。焙烧温度在300℃时,催化剂整体脱硝活性不高,在反应温度超过300 ℃时,脱硝效率也不足80%,与没有负载时候的DPC活性相似,表明过低的煅烧温度不利于活性组分的生成。焙烧温度超过400 ℃,低温段(80~210 ℃)催化剂脱硝活性随着煅烧温度稍微有些提升,但在中高温阶段(210~400 ℃)催化剂反应脱硝活性提升不大。煅烧温度400 ℃时,在反应温度300 ℃后,催化剂脱硝效率已经高达92%,因此选择催化剂最佳焙烧温度为400 ℃。

图3 不同焙烧温度下催化剂脱硝活性测试

3.2 催化剂表征分析

3.2.1 BET分析

从DPC 和最佳条件下的Fe的孔径分布(图4)和吸脱附曲线(图5)可以看出,DPC在负载后催化剂孔径变化不大。如图所示,催化剂负载10%Fe后(Fe(10)),孔径分布和比表面积变化不大,表明催化剂孔径结构并不是决定催化剂活性的决定性因素。催化剂经过负载后孔径分布并没有出现明显的变化,可是由于活性组分与DPC中的物质发生烧结,从而限制了孔径的增加。

图4 催化剂孔径分布曲线

图5 催化剂N2吸脱附曲线

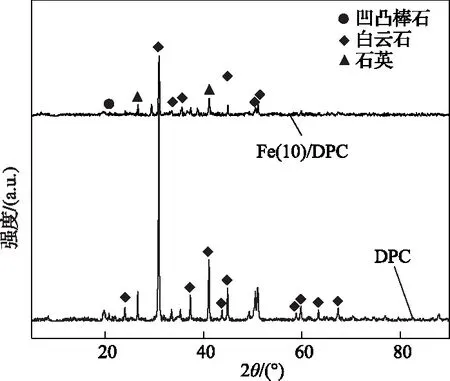

3.2.2 XRD和XPS分析

针对脱硝催化剂样品以及原样DPC进行X射线衍射计量(XRD)分析。根据图6,负载Fe后催化剂并没有出现明显Fe的氧化物特征峰,表明其分散性较好。此外,DPC已有的特征峰都有不同程度的削弱或者消失,说明Fe的添加使焙烧后的某些矿物组分更加分散。白云石等结构存在对脱硝具有不利影响,白云石结构没有脱硝活性而且限制了活性组分和吸附位点的分布,DPC中原有的白云石特征峰都很大程度的削弱,表明聚集的白云石结构被破坏也在一定程度上提升了催化剂脱硝活性。

图6 DPC及Fe(10)/DPC的XRD谱图

催化剂负载Fe后,Fe元素的X射线光电子光谱C(XPS)如图7所示,催化剂的活性组分为Fe3+和 Fe2+的混合物,Fe3+和 Fe2+的的共同存在促进了脱硝反应的进行,尤其是高温的脱硝活性[10]。

图7 Fe(10)/DPC的Fe2p的 XPS谱图

4 结 论

(1)以白云石制凹凸棒土为载体,采用浸渍法负载Fe,在Fe负载量为10%,焙烧温度400 ℃的条件下,催化剂的脱硝效率300 ℃以上均可达到92%。

(2)DPC在负载Fe后,孔径结构变化不大,催化剂中原有白云石等物质被破坏,活性组分分散性较好,并以Fe3+和 Fe2+共同存在,从而提高催化剂高温下的脱硝活性。