超临界燃煤机组除渣系统优化改造效益分析

2021-03-12李圳,周朋

李 圳,周 朋

(山西兆光发电有限责任公司,山西 霍州 031400)

山西兆光电厂2×600MW常规燃煤发电机组锅炉为超临界参数变压直流炉,属于单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构的Π型锅炉。兆光600 MW机组3号锅炉燃烧后灰渣中大渣含量相对偏高,同时由于燃煤市场影响,目前锅炉燃用煤种发生很大变化,实际燃用煤种较设计煤种煤质较差,锅炉排渣量增加较多,瞬时最大排渣量达50 t/h以上(原除渣系统一、二级钢带机设计最大排渣量 35 t/h),严重偏离原设计锅炉最大排渣量。

由于一、二级钢带机出力不足,锅炉运行中经常出现关闭钢带机挤压头状况,大量灰渣堆集在锅炉冷灰斗里,对锅炉整体承重带来很大的安全隐患;原一、二级钢带机两套输渣系统结构复杂,日常维护量非常大,维护费用较高。

兆光电厂二期2×600MW机组于2019年初实施了除渣系统节能改造。3号机系统于2019年2月16日投入运行。

1 设备概况

兆光电厂二单元2×600MW机组除渣系统钢带机参数如下:一级钢带机型号GPZS14;输送能力10~30 t/h;钢带有效宽度1 400 mm;倾斜角度27°;二级钢带机型号GPZS12;二级钢带机设计输送能力10~35 t/h;钢带有效宽度:1 200 mm。目前燃用煤种情况下,正常平均渣量30~40 t/h,机组高负荷情况下,磨煤机煤量约360 t左右,渣量约50 t左右,远大于一、二级钢带机的设计出力。

二级钢带机钢带有效宽度1 200 mm,比一级钢带机有效宽度1 400 mm偏小,同时二级钢带机倾角32°,大于一级钢带机27°的倾角,造成运行中二级钢带机回渣量相对较大,出力明显小于一级钢带机。

2 改造内容

2.1 干渣机改造

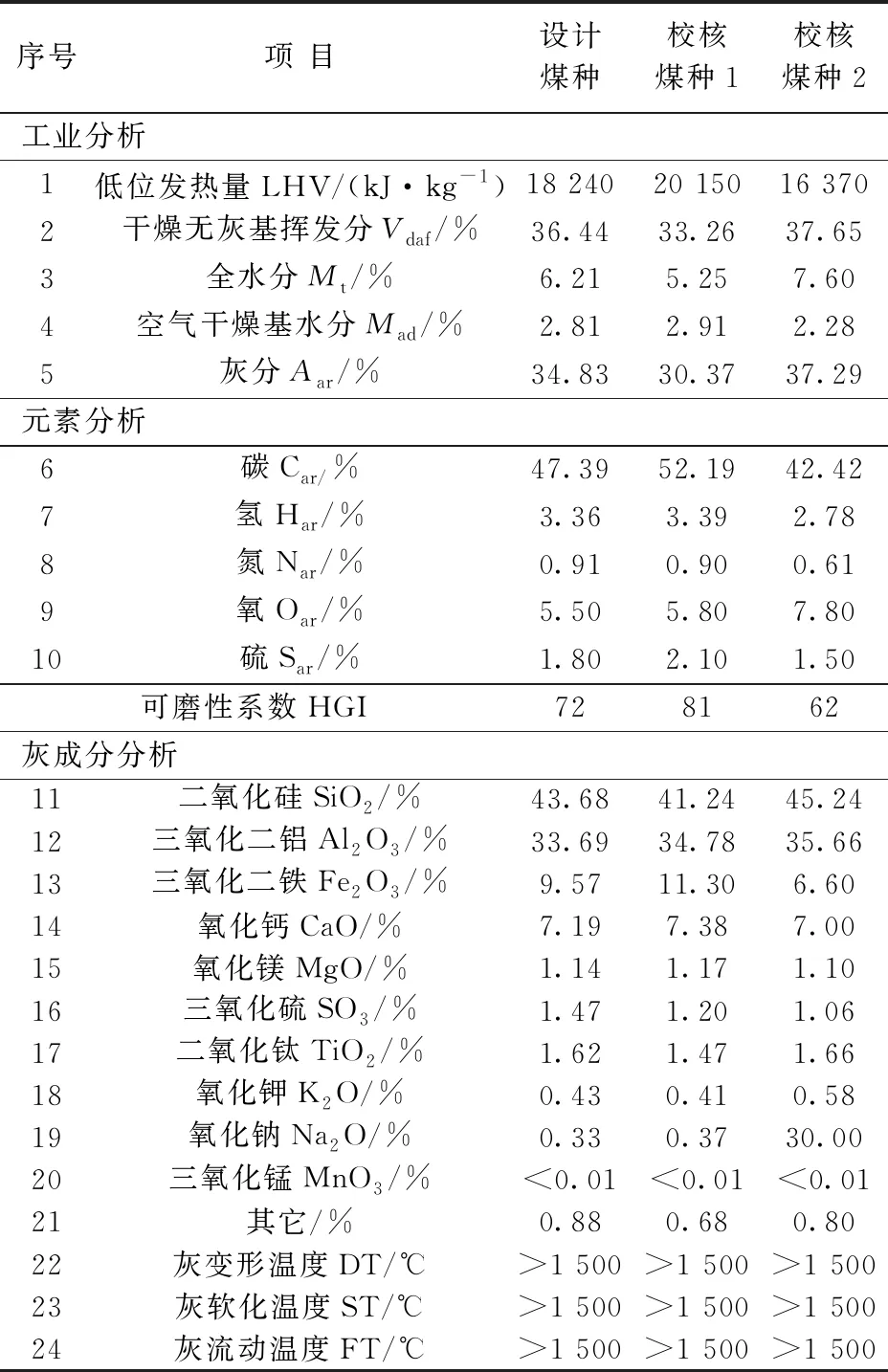

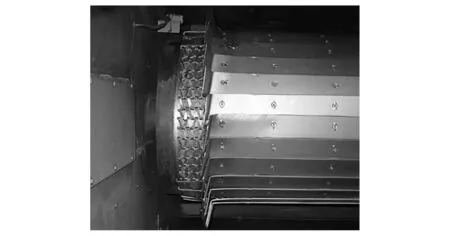

拆除原一级、二级钢带机,安装鳞斗式干渣机、碎渣机设备,重新安装1台新干渣机系统,见图1和图2。目前3号锅炉燃用煤质为掺烧煤,发热量3 500 kCal/kg(14.6 MJ/kg)左右,硫分2.5%以内,易结焦,灰分40%~50%,与设计煤质偏差较大(附表1)。平均渣量40~50 t/h,最大渣量 80 t/h左右,新改造干渣机系统保证出力可调,正常出力为60 t/h,最大连续出力为100 t/h。

表1 3号锅炉燃用煤煤质与设计煤煤质比较

图1 网带式干渣机驱动方式

图2 鳞斗式干渣机驱动方式

2.2 渣仓整体移位改造

渣仓及钢支架高度约27 m,设备整体利旧。本次除渣系统改造,需要将原渣仓移位约30 m。因此,基础需要重新浇筑。在新渣仓基础浇筑及完成后用350 t汽车吊将渣仓整体移位至新基础。本次渣仓利旧改造只更换渣仓卸料控制柜及布袋除尘器,其余设备全部利旧。

2.3 渣仓基础改造

渣仓基础土方开挖,回填土夯实后制作模板并进行绑扎,最后进行混凝土浇筑,养护时间10 d。

2.4 改造亮点

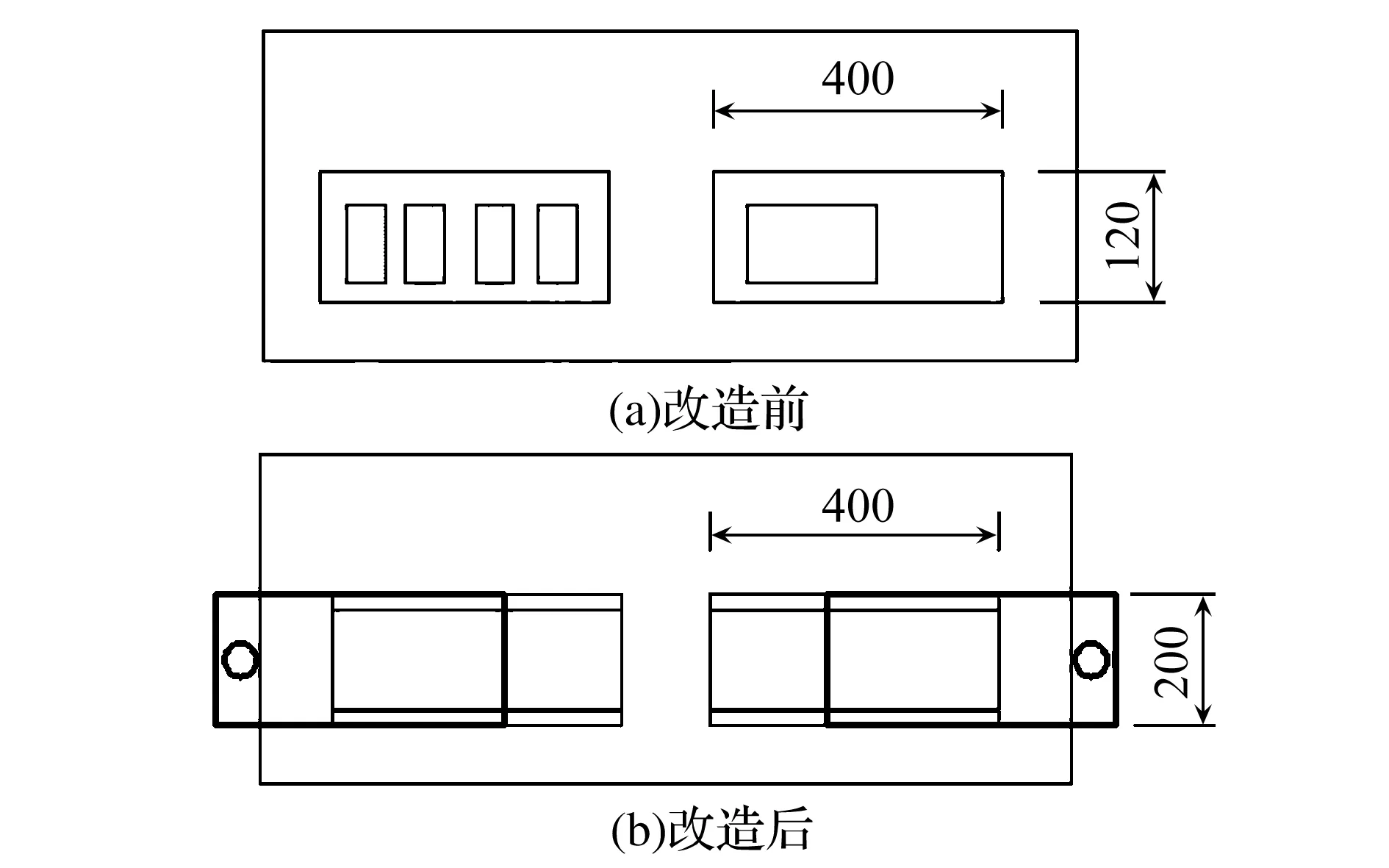

(1)鳞斗式干渣机输渣能力强,鳞斗容积大,出力较网带式干渣机提升 2 倍以上。原钢带机边板高度100 mm,鳞斗边板高200 mm,底面结构由平面改为曲面,适合煤种灰渣量大的干渣机。

(2)鳞斗式干渣机输送带主体为冲压曲面结构,可存细灰,适于大倾角输送(调研国内输送角度最大可达45°,兆光3号锅炉此次改造倾角38°),解决现有二级钢带机因角度过大返灰严重的问题,同时也解决现场位置受限必须采用大倾角问题。

(3)简化干渣机系统,取消清扫链系统,鳞斗式干渣机其输送是由双链条和承载板组成,采用自清扫机构,不设单独清扫链减少故障点,检修维护量少,结构简单;更换检修方便,对工人操作要求低。

(4)优化干渣机输送带冷却系统,原钢带机锅炉底渣冷却采用炉膛负压吸入空气进行冷却(侧面及头部多处冷却口),鳞斗式干渣机冷却风量由头部调节风门进行控制,能根据锅炉的排渣量自动调节,且不影响锅炉的燃烧,最大冷却空气量不超过锅炉燃烧空气量的1%。干式排渣机在设计出力60 t/h时运行,其排渣温度低于100 ℃,在最大出力100 t/h 时运行,其排渣温度低于150 ℃;在各种工况下,干式排渣机壳体温度应保持在50 ℃以下。

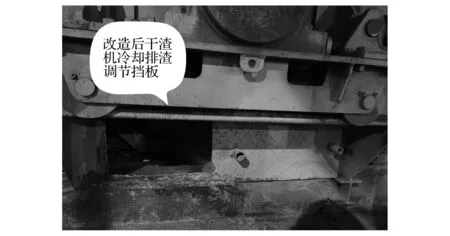

(5)增加鳞斗式干渣机尾部冷却风门。调试运行期间,新鳞斗式干渣机连续发生三次卡涩停运故障,经现场分析研究,干渣机停运主要原因是由于尾部积渣严重造成。针对兆光电厂燃用煤质灰分中矸石粉含量偏高、密度大、细度低特点,对新干渣机尾部进行改造,增加冷却风门、摄像头监视等措施。运行中当发现尾部有积渣趋势,可及时打开冷却风门,增加负压吸力,同时提高干渣机驱动电机频率,彻底解决运行中干渣机卡涩故障,也为生产厂家设备升级改造提供了新的方向。

(6)优化干渣机驱动电机运行频率,干渣机驱动电机采用变频电机,最高可在50 Hz频率下运行。经过兆光电厂一年来运行总结,可通过干渣机头部灰渣温度和尾部积渣工况进行控制:正常工况干渣机控制35~45 Hz频率下运行,当干渣机头部灰渣温度高于140 ℃,尾部存在部分积渣时,可增至50 Hz频率运行,待干渣机运行正常后,再调整至35~45 Hz频率下运行。大大降低了干渣机运行能耗,提高了机组经济效益。

图3 改造前干渣机尾部冷却风门

图4 改造后干渣机尾部冷却风门

图5 干渣机尾部冷却风门改造前后对比

3 改造后系统性能指标分析

3.1 引风机电流

改造后相对于改造前引风机电流有明显降低,电流平均降低15 A左右,尤其在80%负荷时最明显,电流降低59 A。

3.2 氧量

改造后比改造前氧量平均降低1%左右,尤其负荷越低越明显,50%负荷时能比改造前降低1.8%左右,75%负荷以下改造前后偏差都在1%左右。由于电力市场装机容量过剩,电量不足,机组长期在80%符合以下运行,因此节能效果更加明显。

3.3 分隔屏壁温

改造前后不同负荷下,分隔屏最高与最低壁温偏差明显;负荷越低,偏差值越大;50%负荷时,改造前偏差值35 ℃,改造后27 ℃,偏差值减少9 ℃。同时分隔屏壁温改造后比改造前降低10 ℃,保证了蒸汽的受热均匀,减少爆管概率。分隔屏壁温偏差负荷越低越明显,70%负荷以下,温度偏差在8 ℃左右。

3.4 燃烧器摆角

燃烧器摆角在改造后比改造前低6°,减少了火焰中心,提高了水冷壁的辐射热,减少了冲刷分隔屏的概率,提高了锅炉的效率。

3.5 负荷跟踪状况

改造前,由于干渣机影响,机组只能带300 MW负荷,计划负荷只是中调给的最低负荷计划,无法达到计划负荷。改造后,干渣机运行正常,全天负荷跟踪状况良好,曲线平稳,未出现因干渣机故障影响机组负荷情况,最高负荷偏差按1 h计算,偏差主要原因是煤质影响所致。

4 系统改造后经济指标分析

4.1 负荷

选取 2018 年5月、6月两个月运行状况(除去6月23日—7月19日长期故障影响负荷情况),平均每月影响负荷约5 379.5 MW。

根据双细则考核规定,每万千瓦时电考核200元,每月平均考核537.95(kW·h)×0.02万元/(kW·h)=10.759万元,2019年2月3号炉干渣机改造完成后,全年未发生干渣机影响负荷情况,运行状态良好。

4.2 节能

鳞斗干渣机耗电量为30 kW·h。由于本次改造采用一步进仓的鳞斗干渣机,因此,取消了一级清扫链电机,二级钢带机电机,二级清扫链电机。一级钢带机电机额定功率为15 kW,一级清扫链电机为2.2 kW,二级钢带机电机为15 kW,二级清扫链电机为2.2 kW。

可计算得到原钢带机耗电量为34.4 kW·h。鳞斗干渣机耗电量为30 kW·h。故鳞斗干渣机比原钢带机节省电量为4.4 kW·h;每月可节省电量约3 168 kW·h。

4.3 维护费用

4.3.1 原一二级钢带机

(1) 日常维护费用:下托辊维修更换约15件/a,上托辊维修更换约5件/a,输送带更换约20 m/a。清扫链组件20 m/a。液压站液压油更换400 L/a。减速机用油更换60 L/a。液压系统换向阀更换约4件/a。液压系统管接头更换维护。搅拌机叶片维修更换10件/a。布袋除尘器滤袋更换10件/a。每年维护费用约50万元。

(2)大修费用:输送带使用寿命约2 a,整体更换费用约180万元(两级干渣机),大修期5 a需更换2次,共计约360万元,头尾链轮更换维护约14万元(两级干渣机)。输送带轮系的维修更换,预计约60万元。总计约434万元。

4.3.2 新干渣机

(1)日常维护费用:下托辊维修更换约15件/a,上托辊维修更换约5件/a,鳞斗夹片更换约20件/a。液压站液压油更换400 L/a。减速机用油更换60 L/a。液压系统换向阀更换约4件/a。液压系统管接头更换维护。搅拌机叶片维修更换10件/a。布袋除尘器滤袋更换10件/a。每年维护费用约5万元。

(2)大修费用:鳞斗使用寿命约5 a,整体更换费用约110万元,头尾链轮更换维护约7万元。鳞斗轮系的维修更换,预计约 35 万元。总计约152 万元。

因此,仅维护费用对比,新干渣机比原钢带机每年节省45万元。

5 系统改造投资与效益分析

5.1 鳞斗干渣机总投资

此次3号锅炉输渣系统设备改造、安装总投资 543万元。

5.2 系统改造后节能效益

(1)3号钢带机改为鳞斗干渣机后可节电4.4 kW·h,按上网电价为0.332元/(kW·h)计算,每年节省电费为1.26万元。

每年外排渣影响负荷节省的费用(除去成本及财务等85%费用),根据“4.1改造前后影响负荷情况”分析,选取 2018 年5月、6月两个月运行数据,平均每月影响负荷约5 379.5 MW,按上网电价为0.332元/(kW·h)计算,每年可节省电费321.48万元。

(2)维护费用平均每年节省费用约45万元,每年节能效益367.74万元。

5.3 回收年限

不考虑漏风、负荷考核、环保等因素影响,仅从电机容量降低、外排渣负荷影响和维护费用影响等方面节能收益考虑,投资回收年限约1.5 a。

6 结 语

兆光公司3号机组干渣机系统改造于2019年2月16日投入运行,设备连续运行一年半左右,未发生一次由于干渣机原因引起的系统故障,改造后技术节能环保效果明显,为同类机组干渣机系统改造提供了可借鉴经验。

(1)改造后干渣机出力更大,输灰效率更高,运行更稳定,并解决了原钢带机负荷高时打滑的问题,大大减少了设备维护成本和运行成本。

(2)改造后,大幅度降低了锅炉底部漏风现象,尤其是低负荷情况更加明显,300 MW负荷状况下,炉膛出口氧量下降1.82%,锅炉燃烧更加经济,对锅炉燃烧和脱硝运行非常有利。

(3)改造后,由于系统稳定,设备从一、二级钢带机系统改为1台干渣系统,系统大为简单,节能效果明显,仅考虑设备节能、外排渣影响电量节能、维护费用节能三个方面,每年可节省367.74万元,根据投资费用考虑,回收年限1.5 a。

(4)干渣机改造技术节能环保效果明显,彻底解决了原钢带机频繁故障引起的粉尘及炉渣污染问题,适合大范围推广。