基于RSM-BBD 的新型锡镍铜合金 电镀添加剂的制备

2021-03-12姚助刘定富

姚助,刘定富

(贵州大学 化学与化工学院,贵阳 550025)

作为改变金属材料外观及性能的主要方法之一,电镀合金是在外加电流作用下,实现多种金属离子共沉积的过程,该技术已广泛应用于电子、材料、机械、航空等众多工业领域。锡镍合金不仅具有良好的装饰性,而且镀层的焊接性优良,耐腐蚀性和硬度都很高。MONK 和ELINGNAM 在1935 年,第一次报道了从将锡酸盐加入到镍氰酸钾的碱性镍锡合金镀液中镀得镍锡合金镀层[1]。1951 年,PARKINSON 最早研究出在工业上应用的氟化物酸性镀镍锡合金体系[2]。随后,人们在此基础上对氟化物体系电镀镍锡合金技术进行了一系列改进,使得氟化物电镀锡镍合金逐步形成了成熟工艺,并开发出更绿色环保的焦磷酸体系以及极大降低电镀锡镍合金体系成本的氯化物电镀锡镍合金镀液[3-4]。之后发现,焦磷酸盐溶液中使用氨基酸作为添加剂,可以成功镀得枪色锡镍合金[5],而加入铜元素,能得到亮黑色锡镍铜三元合金镀层,并且镀层的耐腐蚀性显著提高[6]。另外,低浓度焦磷酸盐枪黑锡镍二元或锡镍铜三元合金镀层电镀工艺也已被研究[7]。

络合剂与添加剂作为电镀液的主要成分,对镀层的质量、成分等都具有决定性的作用。虽然可作为电镀锡镍铜合金络合剂的物质很多,如氟氢化铵、氟化铵、柠檬酸铵、焦磷酸钾、EDTA 四钠盐等,但产业化报道较好的仅有氟氢化铵和焦磷酸钾。广泛应用的氟氢化铵电镀锡镍铜合金工艺,因为氟化体系对设备有较高的腐蚀性,且对人体和环境危害大等问题,而逐渐受到限制。目前应用最主要的是焦磷酸体系电镀锡镍铜合金。添加剂具有光亮、填平等作用,人们期望得到一种廉价、易得、绿色且效果优越的电镀锡镍铜合金添加剂,并能够产业化。在众多的镀镍基合金中,糖精钠和1.4-丁炔二醇是较常见的添加剂,其中糖精钠具有的—C==C—SO2-特征官能团和1.4-丁炔二醇中具有的炔基,对电镀镍基合金都有较好的光亮效果,此外硫脲同样有光亮和填平作用。

WU 等[8]发现,1.4-丁炔二醇可以电镀出光亮、光滑的Ni-W 合金,但1.4-丁炔二醇加入会降低电流效率和镀层中的W 含量。RASHIDI 等[9]研究发现,糖精钠浓度在一定范围内可显著降低晶粒的尺寸,但浓度过高则无明显效果。KASACH 等[10-11]发现,硫脲对Cu 基合金镀层的形貌和平均表面粗糙度有明显的改善。LIM 等[12]发现,糖精可抑制Ni-Cu-P 晶粒聚结,从而增加镀层亮度和硬度。MOCKUTE 等[13]研究了电镀Watts 镍过程中,添加糖精、1.4-丁炔二醇和邻苯二甲酰亚胺混合物与阴极的相互作用。

国内对相关添加剂也有所报道。LIU 等[14]研究发现,当1.4-丁炔二醇浓度较低时,其对镀层的组成有较大影响,但质量浓度超过0.2 g/L 后,则不会影响沉积物组成,并且在电沉积过程中起到晶粒细化和促进的作用,但添加过量则会造成镀层出现大裂纹。适量的1.4-丁炔二醇能够提高阴极极化,使镀层更均匀平整[15]。KANG 等[16]发现,糖精钠的含量对电沉积速率和显微硬度有很大影响,随含量增加,电沉积速率降低,但镀层显微硬度增加。糖精与1.4-丁炔二醇混合后,可消除镀层上的凸点和微小孔洞,降低表面粗糙度,其中,1.4-丁炔二醇可有效改善镍层的微观形貌,提高平整度[17-18]。此外,硫脲可以减弱阴极极化,促进金属离子的沉积[19]。混合柠檬酸的加入能够细化镀层晶粒,使镀层表面更加平整和致密[20]。

目前关于电镀三元锡镍铜合金添加剂的相关研究还未见报道,因此本论文在前人对二元相关添加剂研究的基础上开展研究。先在单因素试验的基础上,应用BBD(Box-Behnken design)响应曲面法设计三因素(糖精钠、1.4-丁炔二醇和硫脲)三水平试验,以镀层60°光泽度为响应值,通过回归分析,得到电镀液各组分参数对响应值的影响规律。通过优化分析,得到最佳比例的电镀锡镍铜合金的添加剂。用此添加剂制备镀层,并对其性能进行测试和表征,最终获得能够电镀出光亮枪黑色外观和优异性能的镀层。

1 试验

1.1 试剂和仪器

试验所用试剂为:糖精钠(98%)、柠檬酸三铵(AR级)、焦磷酸钾(AR 级)、硫脲(AR 级)、乙二胺(AR级)、氯化镍(AR 级)、L-半胱氨酸(AR 级)、氯化亚锡(AR 级)、1.4-丁炔二醇(98%)、硫酸铜(AR 级)。

试验所用仪器为:恒温水浴锅(巩义市予华仪器有限责任公司,DF-101S),直流电源(绍兴市博兴电器科技有限公司,DDK-10A/2V),电化学工作站(普林斯顿,VersaSTAT-4),百格刀(东莞市迈科仪器设备有限公司,MK-QFH),维氏硬度仪(天津市顺诺仪器科技有限公司,HV-1000),扫描电镜(德国蔡司,EVO18),能谱仪(德国布鲁克,Bruker D8 ADVANCE)。

1.2 试验步骤

镀前预处理的步骤依次为:打磨—除油酸洗—化学抛光—活化。打磨条件为:依次使用240、400、800、1000 目的砂纸。除油酸洗条件为:硫酸200~250 g/L,OP-10 乳化剂10~15 g/L,硫脲3.0~5.0 g/L,65~75 ℃,1~2 min。化学抛光条件为:过氧化氢(30%)30~50 g/L,草酸25~40 g/L,硫酸0.1 g/L,10~30 ℃,2~30 min至光亮。活化条件为硫酸50 g/L,25~30 ℃,2 min。

基础镀液组成为:氯化镍 33.28 g/L,氯化锡29.33 g/L,硫酸铜5g/L,焦磷酸钾265 g/L,L-半胱氨酸6 g/L,乙二胺20 mL/L,柠檬酸三铵40 g/L。工艺条件为:pH=8.5,温度40 ℃,电流密度 1.3 A/dm2,时间5 min。通过查阅文献,选定糖精钠、1.4 丁炔二醇、硫脲三种添加剂,并先进行单因素试验,再通过响应曲面法筛选最佳配比的复合添加剂。

试验基于BBD(Box-Behnken design)设计,设计三因素和三水平。3 个设计水平编码分别为+1、0、-1,其中“+1”表示高水平,“-1”表示低水平,“0”表示中水平,试验因素水平详见表1。

镀后处理:先化学钝化(三氧化铬40 g/L+冰醋酸2 mL/L,30~60 s),再在(100±5) ℃烘烤15~30 min。

表1 Box-Behnken 试验因素水平 Tab.1 Factors and levels of Box-Behnken test

1.3 镀层性能检测及分析方法

光泽度检测:利用MN60 型光泽度仪检测锡镍铜合金镀层表面60°入射角下的光泽度。

附着力测试:采用MK-QFH 型百格刀进行附着力测试。根据GB/T 9286—1998 标准,评定镀层与基体结合力的强弱。

硬度测试:采用JMHVS-1000AT 型精密数显显微硬度仪测试镀层的显微硬度,载荷为0.98 N,并保持10 s。每个工件随机测试5 次,求平均值。

镀层形貌以及成分分析:观察镀层表面是否有漏镀、烧焦、起皮等现象的发生,外观形貌记录为亮黑色、黑色、深灰色,带有金属光泽的亮黑色效果最佳。用SEM 分析镀层微观形貌,并用其附带的EDS 分析镀层组成及含量。

耐蚀性测定:利用极化曲线和交流阻抗谱来表征镀层的耐蚀性。极化曲线测试条件为:扫描范围-1.0~1.0 V,扫描速度10 mV/s。交流阻抗曲线测试条件为:频率范围0.01~10 000 Hz,扰动电势幅值10 mV。

2 结果与讨论

2.1 单因素试验

2.1.1 糖精钠浓度对光泽度的影响

向基础镀液中单独加入糖精钠,考察糖精钠浓度对镀层光泽度的影响,结果详情见图1。由图1 可知,当糖精钠质量浓度为1.0 g/L 时,镀层的光泽度为157 GU,随着糖精钠浓度的增加,镀层的光泽度也快速增加,在糖精钠质量浓度为3.0 g/L 时,镀层的光泽度达到最大值207 GU。在3.0~4.0 g/L 时,镀层的光泽度基本保持不变,超过4.0 g/L 时,镀层的光泽度又快速下降。这是因为糖精钠会与金属离子发生配位反应,形成稳定的络合物,同时糖精钠微粒吸附在阴极表面,阻碍金属离子还原沉积,造成金属离子的放 电变得困难,使得阴极极化作用增强,阴极过电位增高,而阴极过电位越高,形核率则越大,电结晶越细密[21-22],越有利于形成致密、光亮的镀层。但是,过高浓度的糖精钠会形成大量的稳定络合物,使得镀液中游离的离子浓度大大减少,阻碍金属离子的扩散迁移,使得阴极析氢严重[23],同时大量糖精钠微粒吸附在阴极表面,导致镀层晶粒大小不均,光亮性变差。

图1 糖精钠质量浓度对光泽度的影响 Fig.1 Effect of saccharin sodium mass concentration on glossiness

2.1.2 硫脲浓度对光泽度的影响

向基础镀液中单独加入硫脲,考察硫脲浓度对镀层光泽度的影响,结果详情见图2。由图2 可知,当硫脲质量浓度为0.02~0.04 g/L 时,镀层的光泽度基本维持在180 GU 左右。随着硫脲浓度的继续增加,镀层的光泽度也快速增加,在硫脲质量浓度为0.08 g/L时,镀层的光泽度达到最大值212 GU。之后,随着硫脲浓度的继续增加,镀层的光泽度也快速下降到165 GU 左右。这是因为,硫脲在电镀液中,会与金属离子形成Me2S 和[Me(N2H4CS)4]2+,当硫脲浓度很低时,在阴极表面生成的Me2S 微晶作为补充的结晶中心,随着硫脲浓度的升高,络合物离子[Me(N2H4CS)4]2+在阴极液层与溶液界面之间形成胶膜,阻碍了溶液中金属离子放电,从而提高了阴极极化作用[24],同时也降低了溶液中金属离子的实际浓度,减慢了金属离子的还原速率,从而细化了镀层晶粒,提高了镀层表面的光泽性。在硫脲浓度较高时,成核过程被电极表面吸附的大量硫脲分子或生成的配合物干扰,使成核数密度降低[25],造成镀层的光泽度下降。

图2 硫脲质量浓度对光泽度的影响 Fig.2 Effect of thiourea mass concentration on glossiness

2.1.3 1.4-丁炔二醇浓度对光泽度的影响

向基础镀液中单独加入1.4-丁炔二醇,考察1.4-丁炔二醇浓度对镀层光泽度的影响,结果详情见图3。由图3 可知,当1.4-丁炔二醇质量浓度为0.2~0.6 g/L时,镀层的光泽度随着添加剂浓度的增加,从201 GU增加到228 GU。当1.4-丁炔二醇的质量浓度继续增加时,镀层的光泽度显著下降。当1.4-丁炔二醇的质量浓度为1.0 g/L 时,镀层的光泽度为153 GU。这是由于1.4-丁炔二醇可与金属离子形成稳定的配位键,使得金属离子的放电更加困难,造成反应的过电位明显增大,促进了新晶核的形成[26];同时,1.4-丁炔二醇在电沉积层生长时,吸附在晶体生长的活性点上,阻碍晶体的生长,使金属离子的放电越加困难,进而使得金属离子很难或无法到达生长点,有效地减小了团聚物尺寸。因此,1.4-丁炔二醇的加入能有效地抑制晶体生长,促进新晶核的形成,提高形核率,使微观形貌变得光滑平整[18]。

2.2 响应面试验结果与分析

响应面试验结果见表 2,运用 Design-Expert 8.0.5 软件对实验结果进行多元回归拟合,得到关于电镀镀层的因变量与自变量之间的二项式拟合回归模型方程为:

表2 Box-Behnken 试验设计方案及结果 Tab.2 Design scheme and results of Box-Behnken test

为了验证基于响应面建立的回归模型的可靠性,对模型进行回归分析,结果见表3。

模型的可靠性一般选用R2判定系数的大小来进行评估,其数值的大小代表了试验值与真实值之间存在的相差程度。R2的取值范围为0~1,数值越大,表示试验值与真实值之间存在的相差越小,当R²=1 时,说明二者完全一致。从分析结果来看,模型的R2=0.9747,非常接近于1,也就说明了通过拟合得到的数学模型数据与真实值相差较小,数据可信程度较高,得到的结果可满足试验要求。

表3 表面光泽度模型方差分析表 Tab.3 Variance analysis chart of surface glossiness model

P 值的大小可以直接反映出每个因子在模型中的显著性。当P<0.05 时,说明因子在模型中显著;当P<0.01 时,则说明因子在模型中非常显著;若P≥0.05,则因子在模型中不显著。

通过表面光泽度的方差分析数据得知,表面光泽度的模型的P<0.0001,说明二项式拟合回归模型方程中因变量与自变量之间的关系极其显著;而模型的失拟项对应的P=0.4403>0.05,说明所得方程与实际拟合中非正常误差所占比例比较小,方程的因变量与自变量之间关系好。对单因素显著性进行判别,得到1.4-丁炔二醇的P=0.0002<0.05,说明其对表面光泽度GU 值影响较大。

通过对响应面法的方差分析后,采用控制变量法得出不同两个因素在试验中的相互作用对表面光泽度值GU 的影响,结果如图4 所示。在0.4 g/L 1.4-丁炔二醇下,硫脲和糖精钠在不同浓度下的相互作用对镀层光泽度的影响趋势如图4a 所示。在不同的硫脲浓度下,糖精钠浓度对镀层表面光泽度的影响基本相同,添加剂的质量浓度从3.0 g/L 增加到4.0 g/L 时,表面光泽度值都是先上升后下降。而在不同的糖精钠浓度下,硫脲浓度对镀层表面光泽度的影响也基本相同,添加剂从低浓度到高浓度变化时,镀层的光泽度无太大变化。因为1.4-丁炔二醇在一定浓度下可以吸附在电极表面,阻碍金属离子的沉积,增强阴极极化,造成镀层晶粒明显的细化。但是,单独加入1.4-丁炔二醇会造成镀层出现大量细孔,造成镀层的耐腐蚀性下降,而糖精钠能帮助消除镀层上的小孔,同时也有细化晶粒的作用。硫脲也能提高成核率,使成核密度增加,从而提升镀层的光泽度,但是加入过多的糖精钠会造成镀层中的硫含量升高,同时也增加镀层中的碳含量。

在糖精钠为3.5 g/L 时,硫脲与1.4-丁炔二醇在不同浓度下的相互作用对镀层光泽度的影响趋势如图4b 所示。当硫脲的浓度固定不变时,1.4-丁炔二醇从0.2 g/L 增加到0.6 g/L 的过程中,表面光泽度值显著地增加,特别是硫脲和1.4-丁炔二醇的质量浓度分别为0.04、0.6 g/L 时,镀层的光泽度达到最大。当1.4-丁炔二醇的浓度较低时,随着硫脲浓度的增加,镀层表面光泽度值无明显的变化;当1.4-丁炔二醇的浓度较高时,随着硫脲浓度的增加,镀层的表面光泽度有小幅度的下降。因为1.4-丁炔二醇能吸附在阴极的表面,使得金属离子的沉积变得更加困难,导致阴极电位负移,且添加剂的浓度越大,电位负移的幅度就越大,使结晶速率变小,从而金属离子在不易成核的地方成核机率变大,因此晶核变多,晶粒在多处同时生长。在有限的区域内,单个晶粒必然变小,造成镀层的光泽度上升。加入硫脲使阴极沉积的成核数密度增大,成核密度会随着硫脲加入量的增加而增加,所以在低硫脲浓度时,可有效地促进沉积的光滑度。在硫脲浓度较高时,成核过程被电极表面吸附的大量硫脲分子或生成的配合物干扰,从而使成核数密度降低,沉积的表面粗糙度增加。

图4 响应面法分析三因素作用影响 Fig.4 Influence diagram of response surface methodology analysis of three factors: a) interaction between thiourea and saccharin sodium; b) interaction between thiourea and 1.4-butynediol; c) interaction between saccharin sodium and 1.4-butynediol

当硫脲质量浓度为0.06 g/L 时,糖精钠与1.4-丁炔二醇在不同浓度下的相互作用对镀层光泽度的影响趋势如图4c 所示,从图中可以看出,两者交互作用显著。在不同糖精钠浓度下,1.4-丁炔二醇对镀层光泽度的影响所有不同。当糖精钠为低浓度时,镀层的光泽度随着1.4-丁炔二醇浓度的升高而下降;当糖精钠为高浓度时,镀层的光泽度随着1.4-丁炔二醇浓度的升高而显著增加。在糖精钠和1.4-丁炔二醇质量浓度分别为3.8、0.6 g/L 时,镀层的光泽度最大。而糖精钠对镀层光泽度的影响基本上是一个先上升、后下降的趋势。因为糖精钠与1.4-丁炔二醇都能吸附在阴极的表面,加强阴极极化,降低金属离子的沉积速率,使晶核数量增多,晶粒尺寸减小,从而增加镀层的平整性和光亮性。此外,1.4-丁炔二醇与糖精钠有一定的协同作用,因为1.4-丁炔二醇会造成镀层出现细孔,这些细孔会使镀层的耐腐蚀性减小,也会造成镀层光泽度下降,而加入糖精钠可以有效地控制这些现象,从而提高镀层的性能。

综上所述,得出优化后的工艺组合为:1.4-丁炔二醇为0.4 g/L,糖精钠为3.5 g/L,硫脲为0.06 g/L。

2.3 镀层性能测试

2.3.1 附着力分析

得到最佳的添加剂配方后,再制备试样,利用百格刀对试样的附着力进行测试,测试结果如表4 所示。测试的5 个试样的剥落度均低于5.0%,算得平均值为3.0%,ISO 等级为1,ASTM 等级为4B,镀层结合力比较牢固。

表4 镀层的附着力 Tab.4 The adhesion of coatings

2.3.2 表面硬度分析

利用维氏硬度计对试样的硬度进行测试,结果如表5 所示。由表可知,加入添加剂后,镀层的硬度为279.81HV1.0,相比较于未加添加剂的镀层,其硬度有明显增大。这是因为添加剂增强了电镀时的阴极极化,对镀层晶粒具有细化作用,从而使得镀层硬度提高。

表5 镀层的硬度(HV1.0) Tab.5 The hardness of coatings (HV1.0)

2.3.3 耐蚀性分析

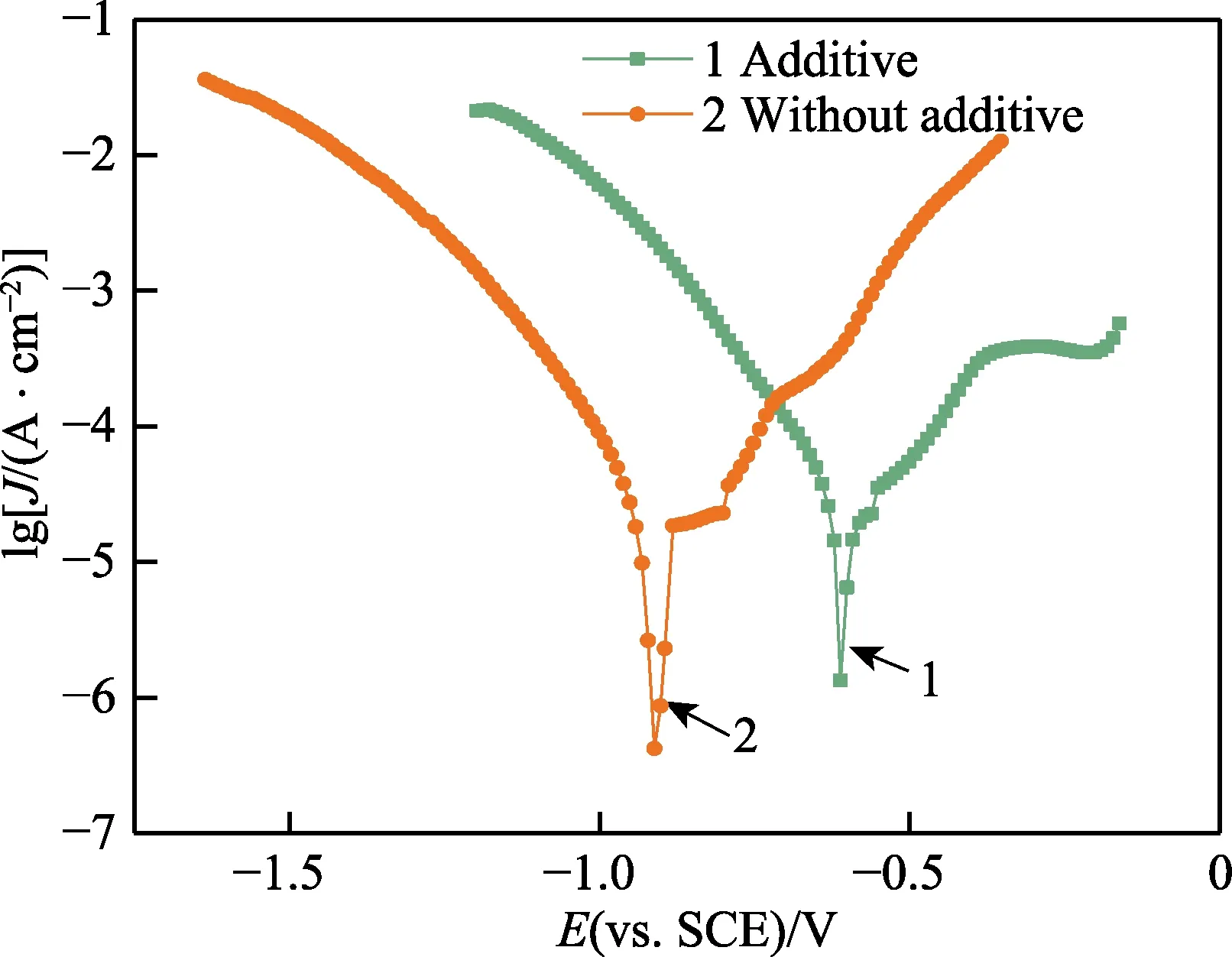

图5 为有无添加剂条件下所得合金镀层的极化曲线。利用CView 软件,通过塔菲尔直线外推法,测得不同条件下的合金镀层的腐蚀电流密度和腐蚀电位,见表6。当电镀液中含有添加剂时,Sn-Ni-Cu 合金镀层的腐蚀电流密度从未加添加剂样品的21.182 μA/cm2减小到14.771 μA/cm2,且腐蚀电位明显正移,这说明合金镀层耐蚀性能增强。原因可能是,添加剂的加入增强了电镀时的阴极极化,对镀层晶粒有细化作用,从而使镀层表面更加的致密与平整。

图5 添加剂对电镀Sn-Ni-Cu 合金镀层极化曲线的影响 Fig.5 Effect of additives on the polarization curve of Sn-Ni-Cu alloy coating

表6 添加剂对镀层自腐蚀电位和自腐蚀电流密度的影响 Tab.6 Effect of additives on the self-corrosion potential and self-corrosion current of the coating

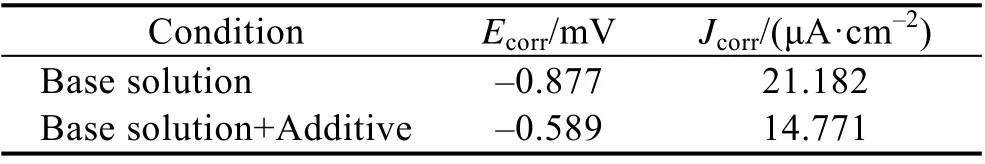

图6 添加剂对电镀Sn-Ni-Cu 合金在3.5%NaCl 溶液中电化学阻抗谱的影响 Fig.6 Effect of additives on electrochemical impedance spectra in 3.5% NaCl solution of Sn-Ni-Cu alloy electroplating

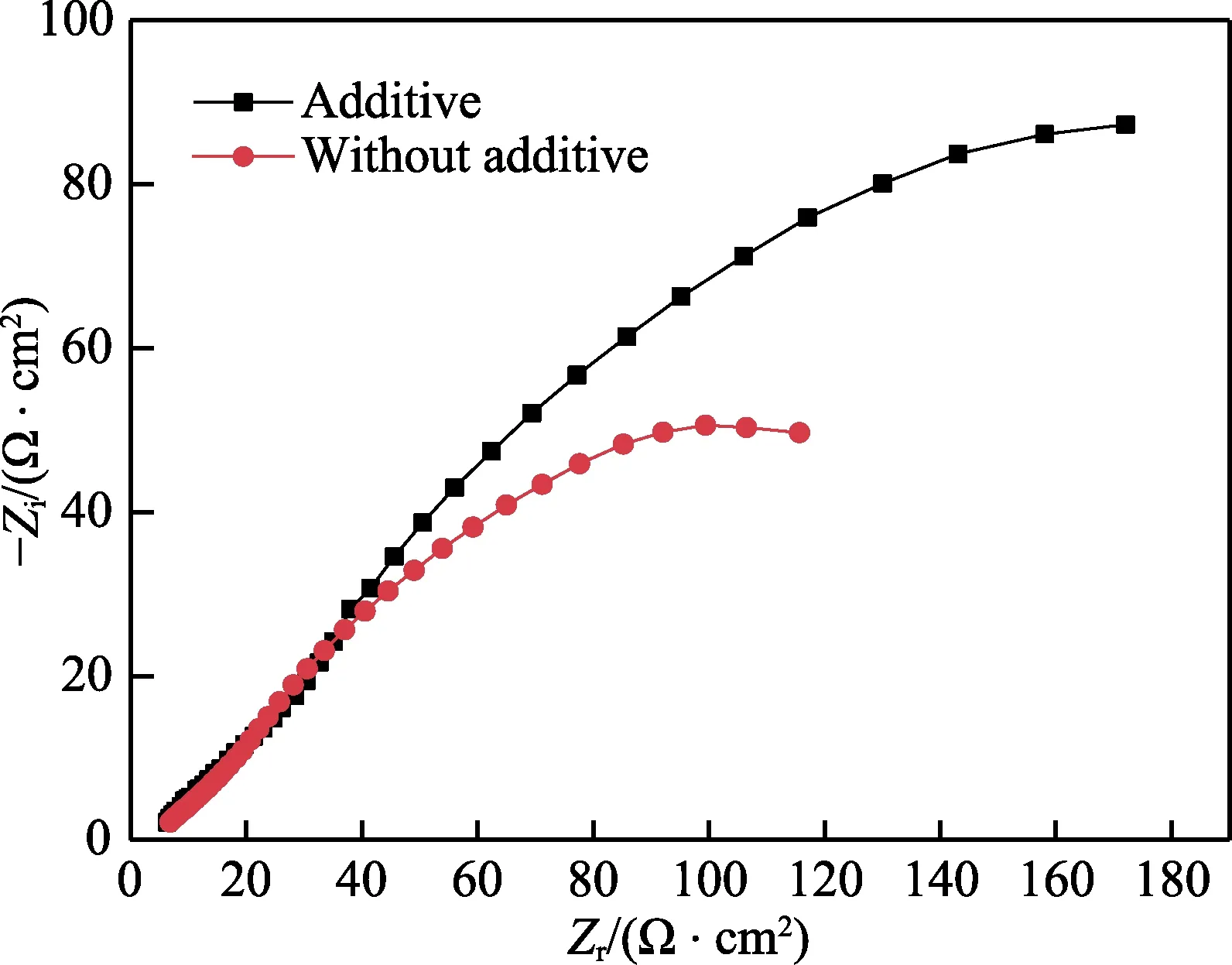

在基础液中分别加入优化好的组合添加剂,然后进行Sn-Ni-Cu 合金电镀,再用交流阻抗谱对镀层的耐蚀性能进行分析,如图6 所示。一般来说,电荷在 基材与溶液之间转移阻力的大小表明镀层耐蚀能力的强弱,而电荷转移的难易程度由交流阻抗谱图中容抗弧半径的大小来反映。图7 中,L1和R1是分别是溶液的电感和电阻;Q1表示吸附导致的常相位角元件,其值越大,表示吸附量越大[27];R2表示镀层电荷转移电阻,R2值越大,说明合金镀层表面电阻越大,要越过镀层转移电子也就越困难,阻抗也越大,合金镀层耐蚀性能就越好;C1和R3表示合金镀层表面与电解质溶液之间的双电层电容和电阻;L2和R4代表测试过程中腐蚀产物掉落过程引起的电感和电阻;C2和R5表示钝化层孔隙的双层电容和孔隙电阻。从图6 中可看出,有添加剂的情况下,容抗弧的半径有明显的增大,说明电荷在基材与溶液的转移阻力增大,这表明在添加剂存在的条件下,镀层的耐蚀性有明显的提高,分析结果与极化曲线的分析结果吻合。

图7 Sn-Ni-Cu 合金镀层腐蚀等效电路 Fig.7 Equivalent circuit for the corrosion of Sn-Ni-Cu coatings

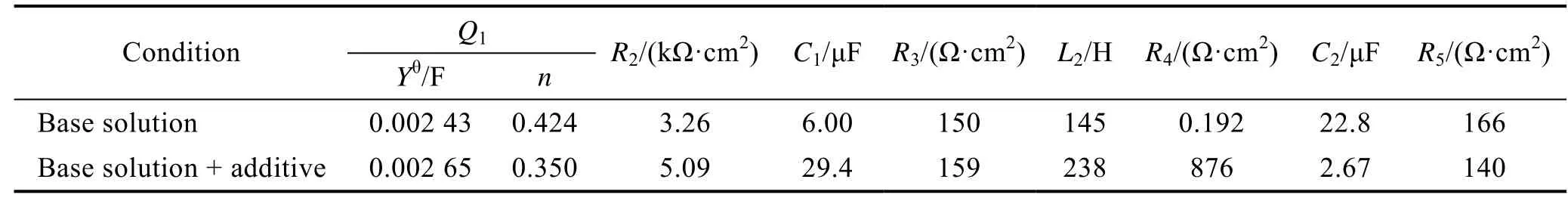

通过等效电路拟合,得到了不同条件下电镀Sn-Ni-Cu 合金镀层时的拟合数据,如表7 所示。从表中可以看出,当电镀液从未加添加剂改变为加入添加剂时,Q1的值由0.002 43 F 增加到0.002 65 F,R2值由3.26 kΩ 增加到5.09 kΩ,说明添加剂的加入,增强了对金属离子的吸附,提高了阴极极化,使镀层表面更加的致密与平整,提高了合金镀层的耐腐蚀性。

表7 Sn-Ni- Cu 合金镀层的交流阻抗谱拟合数据 Tab.7 Fitting data of the AC impedance spectra for Sn-Ni-Cu alloy coatings

2.3.4 镀层SEM 分析

电镜扫描结果如图8 所示。从图8a 中可看出,在没有添加剂的情况下,得到的锡镍铜镀层颗粒大小不一、分布不均匀,呈颗粒状的突起。图8b 是加入添加剂后获得的镀层,可以看出,镀层的形貌相较于图8a 有明显的改善,颗粒状凸起明显减少。这是因为添加剂可以吸附在镀层表面,阻碍金属离子还原沉积,降低了金属离子的沉积速度,细化了镀层晶粒,结晶越细密,越有利于形成致密、光亮的镀层。对比图8a、8b 可看出,添加剂获得的镀层质量好,镀层更加平整,致密性高。

2.3.5 镀层EDS 分析

图9 不同条件下电镀锡镍铜合金的能谱 Fig.9 EDS of the tin-nickel-copper alloy electroplating obtained under different conditions: a) the base solution; b) the base solution+additives

EDS 分析结果如图9 所示。从图中可知,不同条件下电镀得到的镀层能谱大致相同,主要是镀层成分含量不一样。基础镀液电镀获得的锡镍铜合金镀层成分为:锡40.00%,镍51.93%,铜8.07%。此外,镀 层外观偏黑,质量较差。加入添加剂后,镀层成分为:锡48.85%,镍42.59%、铜8.56%。锡和铜含量有所升高,镀层的外观有明显的改变。这是由于添加剂的加入,有效降低了沉积速率,增强了阴极极化,阴极电位负移,有利于沉积电位较正的金属离子,因而提高了锡和铜元素在电镀锡镍铜合金镀层中的含量。

3 结论

1)1.4-丁炔二醇为0.4 g/L,糖精钠为3.5 g/L,硫脲为0.06 g/L 时,复配得到的添加剂可制得镀层表面平整的枪黑色光亮镀层。

2)复配添加剂所制得的镀层附着力的ISO 等级为1,ASTM 等级为4B,维氏硬度为280.56HV1.0,且镀层的耐腐蚀性良好。

3)根据SEM 以及EDS 分析结果可知,所制备的添加剂可以明显地改善镀层的表面,镀层表面锡含量为48.85%,镍含量为42.59%,铜含量为8.56%。