Ti-Al-Si-N 多层梯度涂层的微观结构 及力学性能研究

2021-03-12吴雁王冰肖礼军王犁张而耕陈强黄彪

吴雁,王冰,肖礼军,王犁,张而耕,陈强,黄彪

(上海应用技术大学 上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418)

涂层的性能与其结构和成分密切相关,在现有传统涂层中添加其他合金元素或者采用新型的涂层结构,均能有效地改善涂层的性能[1-4]。随着Si 或Al元素的加入,TiAlN 或TiSiN 三元涂层内部产生了新的物相,形成的TiAlSiN 四元涂层极大提高了涂层原有的性能。但是随着切削加工要求的不断提高,TiAlSiN 涂层单层问题与工业化需求的矛盾愈发不可调节,且其韧性低和基体结合差[5-8]的问题依然限制涂层的发展,研究人员经常通过增加涂层的层数[8-9]去改善涂层性能。TiAlSiN 多层涂层的韧性和结合强度相较单层TiAlSiN 涂层有一定程度的提升。相较于单层的TiN 和TiAlN 涂层,TiAlSiN/TiSiN/TiAlN 多层涂层的耐磨性和刀具寿命至少提高1.2 倍。涂层朝着多元多层化发展的同时,研究者对涂层微结构特征的研究也越发深入。比如纳米多层涂层中A、B 调制层相互交替沉积的结构,使得先沉积层的晶体[10-12]会对后沉积层的晶格常数和晶格结构产生显著的影响,同时对降低纳米多层涂层间的界面能,改善涂层力学性能也有重大的作用。此外,多层梯度涂层具有非均匀分布特点的梯度结构引入材料微结构中,使得提升材料强度的同时,保持其原有塑性性能成为可能,同时也能显著提高膜基结合力。常见的如TiN 梯度涂层结构,加入Ti 过渡层,形成了Ti/TiN 梯度结构。Ti 层与TiN 层中的N 有很强的键合作用[13],增加了涂层的结合力,提高了工业实用性。

制备新型结构的PVD 涂层,研究涂层微结构特征,一直是表面改性领域的热点[14-16],对于纳米多层涂层和纳米复合涂层微结构特征的研究有很多,但是针对多层梯度涂层微结构特征的研究鲜有报道。本文采用阴极电弧离子镀技术,制备了一种Ti-Al-Si-N 多层梯度涂层,采用实验手段观测涂层内部微观结构,测试涂层性能,构建Ti-Al-Si-N 多层梯度涂层示意图,讨论涂层强化机制,以期对今后相似的多层梯度涂层的推广和涂层工业应用化的实现起一定的指导作用。

1 实验

1.1 Ti-Al-Si-N 多层梯度涂层的制备

采用瑞士ICS-04 ARC PRO 阴极电弧沉积系统分别在尺寸为16 mm×16 mm×3 mm 的高速钢基片及35 mm×25 mm×0.5 mm 的Si 基片上制备了一系列Ti-Al-Si-N 多层梯度涂层。靶材分别为Ti 靶、AlTi合金靶(67%Ti、33%Al)、TiSi 合金靶(80%Ti、20%Si),设备炉腔呈八角形,Ti 靶与TiSi 靶相对,两个AlTi靶相对。制备涂层前,需对基体进行前处理,包括基体抛光、超声波清洗和基体烘干,清洗时间为30 min,清洗液为酒精与丙酮的混合液。将经过前处理的待镀试片放进炉腔,接着进行抽真空、基体加热、刻蚀、沉积。需要注意,刻蚀前,炉腔温度及真空度要达到制备工艺要求的 450 ℃及 0.5 Pa,刻蚀时间保持15 min。沉积涂层时,控制不同靶材导通顺序以及靶材电流、N2流量等参数,制备出由软到硬的涂层结构——TiN 层区、TiAlN 层区、TiAlSiN 层区。涂层厚度与制备时间呈正比,控制靶材通电时间,保持涂层厚度在3 μm 左右。制备参数如表1 所示。

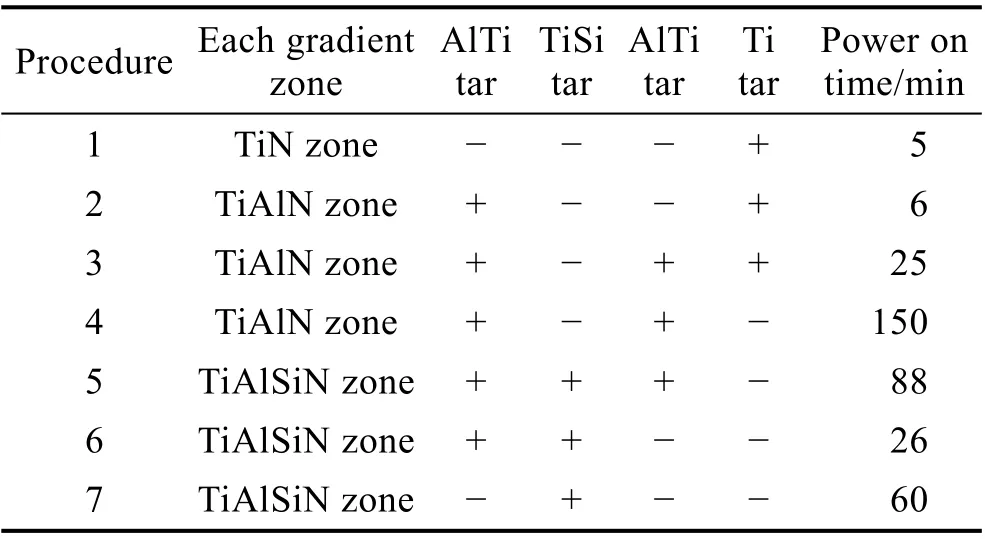

表1 Ti-Al-Si-N 涂层的制备参数 Tab.1 Preparation parameters of Ti-Al-Si-N coating

1.2 涂层微结构表征及硬度测试

实验采用X 射线衍射仪测定高速钢样品上Ti-Al- Si-N 多层梯度涂层的物相组成,测量范围10°~80°。用高分辨透射电子显微镜(HRTEM)拍摄涂层断面高分辨照片,观测各梯度层区内微结构特征。为了便于观测和制样,使用单晶硅基底。采用纳米压痕仪(用标准Berkovich 压头)进行测试,用Oliver-Pharr 模型[17]计算出材料的硬度和弹性模量。为消除测量过程中的基底效应,设置压入深度为200 nm,每一个样品压入16 点,取平均值作为最终测量结果,漂移率0.1。实验设备如表2 所示。

表2 实验设备及型号 Tab.2 Experimental equipment and model

2 结果与讨论

2.1 Ti-Al-Si-N 多层梯度涂层的层区分析

合理安排涂层的制备工艺,靶材按照表3 顺序通电工作。该多层梯度涂层主要包括3 个层区,按涂层制备工艺工序,依次引入Al、Si 元素,使TiAlN 层区Al 原子含量逐渐过渡,TiAlSiN 层区Si 原子含量逐渐过渡,每个梯度层硬度逐渐过渡。

表3 靶材工作顺序 Tab.3 Target working sequence

各个层区的厚度,或者说每一个工序沉积涂层的厚度,都受到多种因素的影响,比如各个靶材的靶电流、基体偏压、氮气流量、温度、沉积时间等。在涂层沉积过程中,炉腔温度一直稳定在420 ℃,各个层区(1 工序、2—4 工序、5—7 工序)沉积时的靶电流、基体偏压、氮气流量等因素数值波动不大。忽 略这些因素对涂层厚度的影响,涂层厚度与制备时间呈正相关,如公式(1)所示。

式中,H 为各梯度层厚度,HA为涂层总厚度,t为靶材通电时间,tTol为总沉积时间,取360 min。

结合涂层制备工艺,分别计算各梯度层区厚度。另外,依据TEM 实验对层区厚度进行验证。涂层制备过程中,控制Ti-Al-Si-N 多层梯度涂层总厚度HA为3 μm 左右。取涂层厚度3 μm,计算得到TiN 层区(工序1)厚度为41.7 nm,TiAlN 层区(工序2—4)厚度为1458.3 nm,TiAlSiN 层区(工序5—7)厚度为1450 nm。

2.2 Ti-Al-Si-N 多层梯度涂层的物相结构

对Ti-Al-Si-N 多层梯度涂层进行XRD 分析,确定涂层的晶相组成,结果见图1。图中,(110)衍射峰为高速钢基体,多层梯度涂层中主要相为(Ti,Al)N 晶相,择优取向(200)。没有出现Si3N4相和其他化合物的衍射峰,这说明Si3N4相为非晶态存在,或者晶态的Si3N4很少[18-19]。

图1 Ti-Al-Si-N 多层梯度涂层常规角度XRD 衍射图 Fig.1 Conventional angle XRD of Ti-Al-Si-N multilayer gradient coating

2.3 TiAlN 层区截面形貌表征及Ti-Al-Si-N多层梯度涂层结构示意图

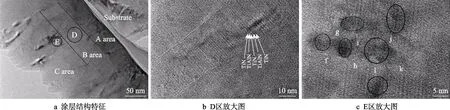

三个层区(TiN 层区、TiAlN 层区、TiAlSiN 层区)的微结构特征对Ti-Al-Si-N 多层梯度涂层的性能都有巨大的影响。对于TiAlSiN 层区(工序5—7),TiSi 靶、TiAl 靶沉积出TiAlSiN 纳米复合涂层。以往许多研究已经证明,在TiAlSiN 纳米复合涂层[18-19]内部会形成nc-TiAlN/α-Si3N4结构。而对于Ti-Al-Si-N多层梯度涂层的TiN 层区、TiAlN 层区的微结构特征,需要采用实验手段去观察验证,本文对层区相应位置进行TEM 观测,观测结果如图2 所示。

图2 TiN 层区和TiAlN 层区TEM 图 Fig.2 TEM magnification of TiN and TiAlN zones: a): coating structure characteristics; b) enlarged drawing of zone D; c) enlarged drawing of zone E

图2a 所示为表3 前三步工序(工序1—3)制备出的涂层微结构特征,主要包括TiN 层区和少部分TiAlN 区域,依据图示比例尺,图示区域涂层的厚度大约350 nm 左右,与制备工艺相对应。从图2a 中可知,基体区域与涂层区域有明显界限,沿着基体从右上往左下看,大致分为三个区域:A 区、B 区、C 区。A 区与B 区之间有一条明显的分界线,B 区与C 区则有明显的微结构差异。图示A 区与表3 制备工艺对照,很有可能为TiN 打底层区域(工序1),由图示比例尺可知,A 区厚度大约50 nm,由公式(1)计算可知,TiN 层区厚度为41.7 nm。两者差异不是很大,既验证了涂层A 区域为TiN 层区,又间接说明公式(1)稍微有一些误差,可能受靶电流、偏压等因素影响。对于B 区,隐约可以见到明暗交替的条纹,图中显示此区域厚度大约为60 nm 左右,依据公式(1)计算出表3 中工序2 制备出的层厚h=50 nm,与此区域相近。由工序的顺序性可知,公式计算的厚度与图示厚度差别不大,B 区域显示涂层结构为工序2 制备的涂层。此时Ti 靶、TiAl 靶工作交替沉积在此区域,由于有明暗条纹交替的微结构特征,猜测B 区域形成了一种纳米多层涂层结构特征。放大B 区的选区D,得出图2b。图中发现明显的明暗交替条纹,确实存在纳米多层涂层微结构特征,验证了上述的猜测。在相同弧流条件下,由于Ti 的离化率大于Al 的离化率[20-21],所以当沉积相同的时间时,TiN 的数目多于TiAlN,最后表现出TiN 调制层厚度大于TiAlN 调制层。图2b中可以看出暗条纹厚度明显大于亮条纹,因此暗条纹为TiN 调制层,亮条纹为TiAlN 调制层。另外,根据所示比例尺,计算出TiN 调制层约为1 nm 左右,TiAlN调制层约为0.5 nm,调制周期为1.5 nm 左右。

对于C 区域,可以发现存在很多大大小小的暗斑区域,为了确认这些微结构特征,对C 区内的E 区进行放大,得到图2c。可以发现,纳米复合涂层的特殊结构为“非晶相包裹晶体相”结构,非晶态的f—l区域包裹着纳米晶。涂层在制备过程中引入Si 元素,与通入的氮气发生反应,生成非晶态的Si3N4,即为界面相f—l 区域。在一定制备条件下,一部分Si 元素可能在涂层沉积过程中发生了迁移,从TiAlSiN 层区迁移至TiAlN 层区,最后使TiAlN 层区内也存在nc-TiAlN/α-Si3N4结构。由图示比例尺可知,TiAlN晶粒大约为6 nm 左右,非晶层Si3N4大约为2~3 nm。

TiAlSiN 层区主要由AlTi、TiSi 靶交替沉积形成,也是涂层主要致硬区域,如工序5—7 所示。章节开头叙述了TiAlSiN 层区主要形成了TiAlSiN 纳米复合涂层结构,在TiAlSiN 纳米复合涂层[18-19]内部会形成nc-TiAlN/α-Si3N4微结构特征。另外在工序7 中仅有TiSi 靶通电,形成了TiSiN 涂层,色泽为紫铜色,提高了涂层商用性。

在Ti-Al-Si-N 多层梯度涂层中,依据现有的制备工艺,结合TEM 实验结果,建立涂层结构如图3 所示。

图3 Ti-Al-Si-N 多层梯度涂层结构示意图 Fig.3 Structure diagram of Ti-Al-Si-N multilayer gradient coating

2.4 Ti-Al-Si-N 多层梯度涂层力学性能及涂层强化机制讨论

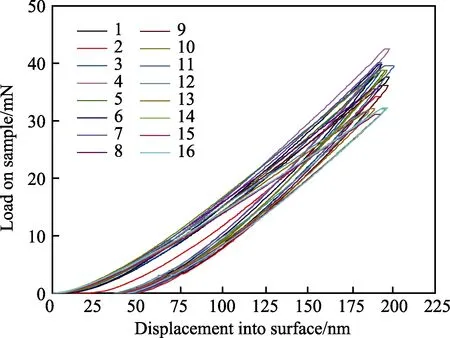

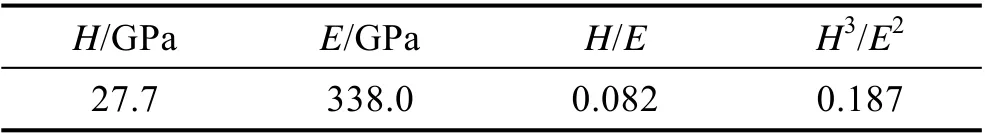

实验得到的样品16 个点的加-卸载曲线如图4 所示,测得的样品的平均硬度H 和弹性模量E 分别为27.7 GPa 和338.0 GPa,如表4 所示。可以看出,此Ti-Al-Si-N 多层梯度涂层的硬度和弹性模量比一般的多元、多层涂层有所增高[1,8,22]。

涂层的硬度H 和弹性模量E 之间的关系[6]由材料本身的能量耗散能力决定,能量耗散越大,涂层韧性越差。H3/E2表示的是涂层的抵抗塑性变形能力。H/E、H3/E2的值分别与涂层的韧性、耐磨性能成正比。表4中H/E 和H3/E2分别为0.082、0.187。与一些涂层相比,H/E、H3/E2有所提高[1,22]。换句话说,涂层的韧性和耐磨性能比一般刀具涂层要好。

图4 实验得到的加-卸载曲线 Fig.4 Loading-unloading curve obtained by experiment

表4 Ti-Al-Si-N 多层梯度涂层的H、E、H /E、H 3/E 2 值 Tab.4 H, E, H/E, H3/E2 values of Ti-Al-Si-N multilayer gradient coating

Ti-Al-Si-N 多层梯度涂层包括三个层区,涂层的硬度也是各层区共同作用的结果。上述涂层微观结构存在两种形式,即TiAlN/TiN 纳米多层涂层结构和TiAlN/Si3N4纳米复合涂层结构,因此涂层的硬度强化可以通过模量差理论、交变应力场理论和nc-TiN/α- Si3N4模型解释。

TiAlN 层区中形成了TiAlN/TiN 纳米多层涂层结构,其层区强化可以用模量差理论和交变应力场理论解释。根据Koehler[23]和Kato 等[24]提出的模量差理论和交变应力场理论,位错在膜层间的运动受阻,使得涂层得到强化。前者位错运动受阻,是因为TiAlN 与TiN 调制层具有不同的剪切模量;后者则是由于TiAlN 和TiN 的晶格常数的差异,在涂层的生长方向上会形成交变应力场。此前有研究表示,调制周期对涂层硬度影响较大,当调制周期达到特殊厚度 3~ 10 nm 时,会产生超硬效应[14]。本研究制备了Ti-Al- Si-N 多层梯度涂层,TiAlN/TiN 多层膜仅为其中一种过渡层微结构特征,且TiN 调制层为1 nm左右,TiAlN调制层约为0.5 nm,调制周期为1.5 nm,故其层区硬度不会太高。同样地,TiAlN 梯度层区为过渡层,不需过高的硬度,以使得各层区之间硬度逐渐过渡。因此模量差和交变应力场理论并非Ti-Al-Si-N 多层梯度涂层主要涂层强化机制。

Ti-Al-Si-N 多层梯度涂层中主要区域TiAlSiN 层区形成了Si3N4包裹Ti(Al)N 纳米晶结构,TiAlN 层区也存在这种结构。S. Veprek[25]的非晶包裹纳米晶(nc-TiN/α-Si3N4)模型理论解释了Ti-Al-Si-N 多层梯度涂层硬度强化起主要作用。Ti(Al)N 和Si3N4在热力学上具有强烈的不互溶性,使得Si3N4相存在于Ti(Al)N晶粒周围,阻碍了Ti(Al)N 晶粒长大,位错难以在纳米晶中产生或增殖,从而使纳米复合涂层得到强化。

Ti-Al-Si-N 多层梯度涂层存在TiAlN/TiN 纳米多层涂层结构和TiAlN/Si3N4纳米复合涂层结构,使得涂层强化的解释更加复杂。因为涂层具有相应的微结构特征,可以运用模量差理论、交变应力场理论和nc-TiN/α-Si3N4模型解释涂层的强化,其主要强化机制为nc-TiN/α-Si3N4模型理论。

3 结论

1)采用XRD 和TEM 等实验得到了Ti-Al-Si-N多层梯度涂层晶相和涂层微结构特征,并结合涂层制备工艺给出了Ti-Al-Si-N 多层梯度涂层结构示意图。

2)在Ti-Al-Si-N 多层梯度涂层中,TiAlN 层区内部形成了TiAlN/TiN 周期变化的结构,TiN 调制层为1 nm 左右,TiAlN 调制层约为0.5 nm;此外,还存在非晶Si3N4包裹TiAlN 纳米晶的结构,TiAlN 晶粒大约为6 nm 左右,非晶层Si3N4大约为2~3 nm。

3)Ti-Al-Si-N 多层梯度涂层硬度和弹性模量分别为27.7 GPa 和338.0 GPa,具有较好的硬度、韧性和耐磨性。该涂层强化机制包括模量差理论、交变应力场理论和nc-TiN/α-Si3N4模型理论。