多孔微通道流动沸腾换热特性的实验研究

2021-03-11张东辉徐海洋王雷青吴明发周志平

张东辉,徐海洋,陈 一,王雷青,曹 薇,吴明发,周志平

(江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

0 引言

微通道沸腾换热是一种极有潜力的高热流密度器件散热方案,在带走电器热量的时候,是通过两相流动沸腾实现的,该方法具有很多优点,比如工质需求量较低,传热系数较高等,同时有效减小了设备体积和重量。Tuckerman等[1]选择使用硅材料,其通过利用化学蚀刻对材料进行加工,进而使材料上面有矩形槽道,并利用工质冷却的方式带走热量。近年来,研究人员把研究目光放在了多孔微通道上,其可以让换热性能提升,让微通道的压力脉动显著下降。Qu等[2]展开实验研究,选择的实验对象为铜基微通道,研究表明,当热流密度与临界热流密度接近的时候,微通道壁面气泡变化明显,此时会有干涸情况出现在微通道局部,进而使微通道的温度发生变化,压力也发生变化。Narrein等[3]采用数值模拟的方法,对铜基/多孔微通道的流动沸腾换热性能仿真,研究结果显示,和普通微通道相比,多孔微通道具有较高的换热性能,但是,也会导致其具有极高的内部压力。Leao[4]在分析和研究多孔微通道的时候,使用流动工质为R245fa,使用50个微通道沟槽。研究显示,在产生沸腾起始点的时候,微通道传热系数就开始提升,在没有达到核沸腾状态的时候,其沸腾曲线呈现出断开的状态。王国栋[5]对微通道展开研究,在区分沸腾区是否稳定的时候,是利用干度确定的。研究结果表明,x=0.044为水平出入口方式的沸腾模式转变位置,x=0.036为垂直入口方式的沸腾模式转变位置,因此和后者比,前者可以让微通道内部流动沸腾不稳定性显著降低。华南理工大学的汤勇、邓大祥、白鹏飞等[6]对比和分析内凹形多孔微通道和铜基内凹形微通道,结果表明,在使用不同测试条件基础上,内凹形多孔微通道具有更好的抑制微通道沸腾非稳定性、更好的强化两相沸腾传热性能、显著降低沸腾过热度等,因此其优势明显,和铜基微通道相比,其传热系数最高可以达到5倍。研究学者张士伟[7]对微通道展开研究,分析其分别处于饱和沸腾和过冷沸腾状态时,多孔微通道多孔壁面气泡的变化情况。研究结果表明,如果过热度到某种程度,和多孔壁面的气泡相比,普通微通道气泡脱离直径明显较高。

本文研究的目的主要是探讨多孔微通道传热及流动特性。选择工质为去离子水,以此为基础,对多孔微通道进行研究,明确在不同热流密度和入口温度时,对铜基微通道沸腾不稳定性的影响,对换热的影响。

1 多孔微通道实验系统

1.1 实验系统

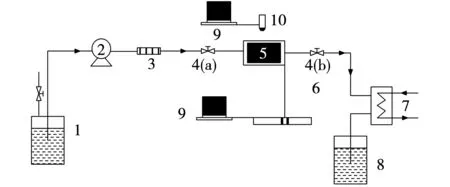

本文使用开式系统进行实验研究,先把去离子水放入到恒温水箱中,设定温度后加热,使用齿轮泵让去离子水流入流量计,经过入口节流阀控制泵,随后进入多孔微通道热沉室,使用热电偶和压力传感器测量热沉室底面温度、进出口水温度和压力。经加热后的去离子水流出热沉室后,在板式换热器作用下,可以使工质的温度降低,最后,被冷却的去离子水会进入储液容器中(见图1)。本文试验时选择使用900 μm为深度,300 μm为通道宽度,25个流道总数。铜基微通道尺寸参数详见表1。

表1 多孔微通道尺寸参数

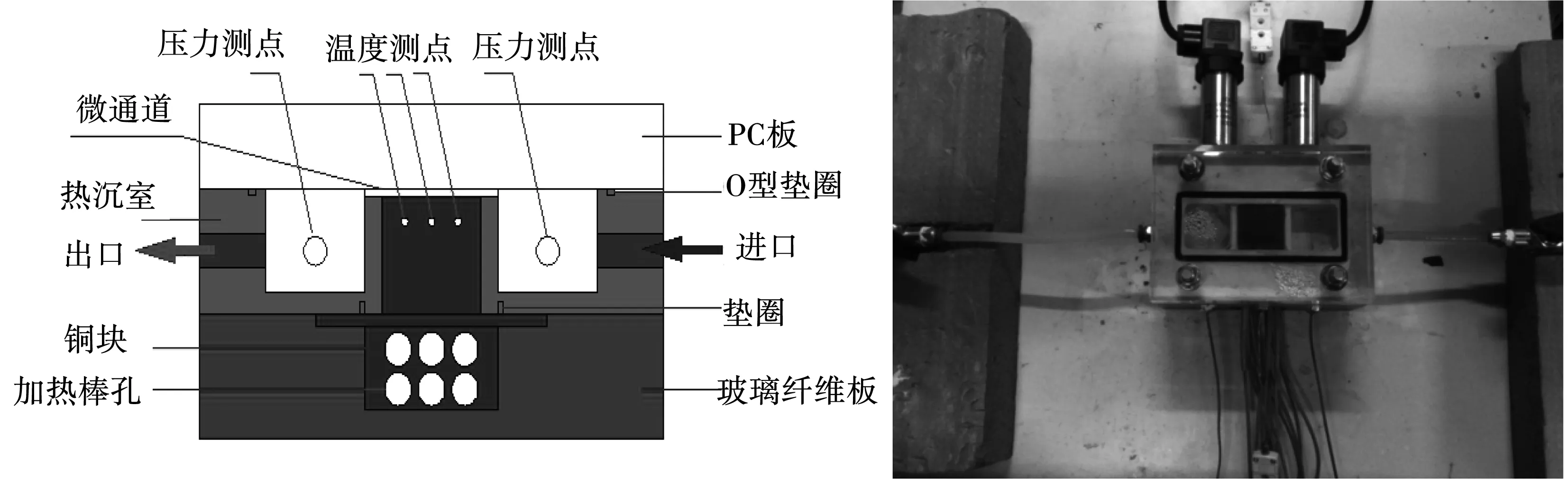

在进行流动沸腾换热实验的时候,核心是微通道热沉,测试段示意图详见图2(a),热沉室实物图详见图2(b),通过该图可以明确,该部件包括热电偶、加热器、加热铜块等。在进行换热性能实验的时候,可以使用热沉室对超薄多孔金属、铜基微通道等进行研究。

图1 系统测试示意图 注:1-恒温水箱;2-微型磁驱动齿轮泵;3-流量计;4-节流阀;5-热沉室;6-数据采集卡;7-板式换热器;8-储液罐;9-计算机;10-高速摄像仪

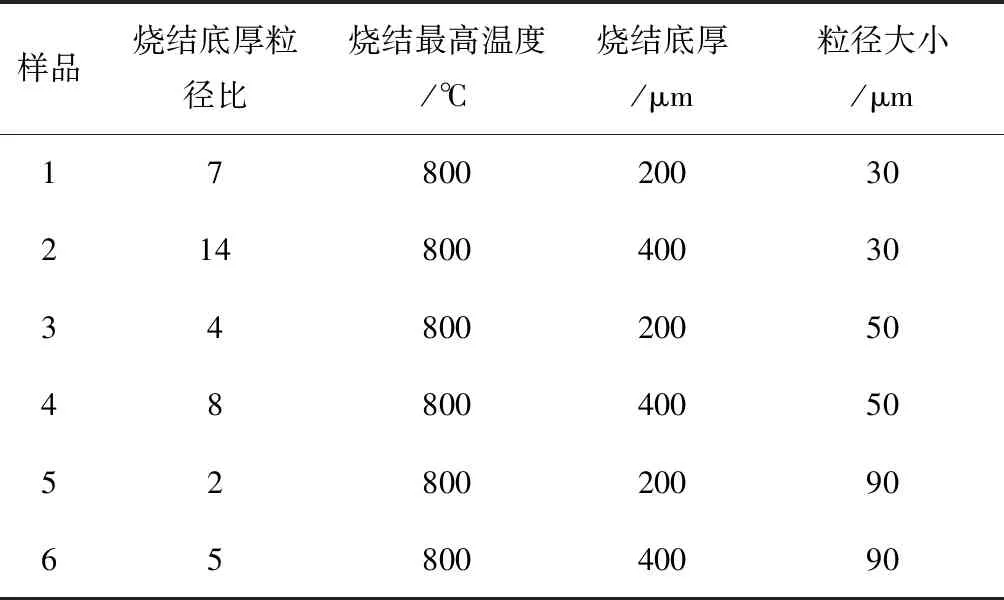

表2 多孔结构制作参数

图2 多孔微通道热沉室

具体实验步骤是:通过微型磁驱动齿轮泵,将一定过冷度的去离子水引入泡沫金属热沉室,并调整测试段入口节流阀,使得齿轮泵的出口压力达到实验的设定值;热沉室底部的电加热棒作为模拟热源,在对电加热棒两端电压进行调节的时候使用变压器,设定50 W为初始加热功率,50 W为每次增加功率。完成加热瓦数输入后,让系统运行,15 min后设备屏幕上有数值显示,在温度、压力达到设定值后,对加热铜块温度、出入口压力和温度进行记录。通过对温度变化进行记录衡量温度是否恒定,如果温度变化不大于0.1 ℃,则可以认为温度恒定。在加热功率升高到某值的时候,铜块壁面温度呈现出骤然提升趋势,并无法保持稳定,此时即为临界热流密度,停止测试。实验中质量流率范围为71~213 kg/m2·s。

1.1 数据处理及不确定分析

实验测试段传热系数为

(1)

式中q——加热功率的热流密度。

当测试段两相处于流动沸腾状态时,会有过冷沸腾存在,所以可以对测试段通道进行划分,包括:出口位置沸腾区域、中间位置过冷沸腾区域、上游单向区域。在对前两个区域进行区分的时候,可以利用气体体积分数进行区分。在对气体体积分数进行计算的时候,可以使用以下公式进行计算,为

(2)

L——微通道长度;

Li——测温点和通道进口的距离;

hfg——工质气化潜热。实验测量值的不确定度见表3。

表3 本实验相关数据的不确定度

2 多孔微通道的制作

本试验研究时使用的铜基微通道和多孔微通道具有相同的尺寸,900 μm为深度,300 μm为微通道宽度。多孔微通道的结构参数受多种因素影响,如烧结温度、粒径、铜粉形状等。实验选用树枝状铜粉进行烧结,由于树枝状铜粉有高内部交错面积,烧结后可孔隙率较高,其孔隙结构可进一步增加流体的扰流,提高其传热性能;如果时间太长,或者具有较高烧结温度,会降低孔隙度;如果时间太短,或者具有较低烧结温度,会降低结构强度。为了综合考虑结构强度和孔隙度,因此烧结温度选择800 ℃。

石墨模具上的微槽道通过线切割加工而成,如图3所示。制作多孔微通道过程中,先将铜粉填入石墨微通道模具内,在填充的时候留有部分空间,进而微通道和铜粉距离可以使烧结厚度得到满足。最后将其放进烧结炉腔内进行烧结,并通氮气进行保护,以防止氧化现象。图4为脱模成功后的多孔微通道。

图3 石墨模具

图4 模具中的多孔结构微通道

3 结果与分析

3.1 多孔微通道与普通铜基微通道的换热特性

这里首先对多孔微通道与普通铜基微通道的换热特性进行了对比研究。多孔微通道由粒径90 μm的铜粉烧结而成,其底厚200 μm。当进口温度是60 ℃,不同质量流率下的沸腾曲线如图5所示,并与普通微通道进行了比较。由图可发现:在单相流动区域,铜基微通道与多孔微通道具有相近的性能;随着热流密度的提升,当其达到某值的时候,沸腾起始点ONB要求被达到,微通道内发生沸腾现象,此时,多孔微通道和铜基微通道的传热性能有明显的差异,在沸腾起始点,和铜基微通道相比,多孔微通道具有较低的壁面过热度。研究表明,壁面过热度在2~3 ℃时,多孔微通道沸腾即可发生。当热流密度继续增大,当处于20~60 W/cm2范围内,可发现:三组不同质量流率下,与普通微通道相比,多孔微通道的沸腾曲线斜率很大,几乎是垂直的,而且几乎是重合的。这意味着极佳的换热特性,换热系数对热流密度的变化极敏感,并且不受质量流率的影响,这是核沸腾换热机制。当热流密度大于60 W/cm2,进入中高热流密度范围,多孔微通道沸腾曲线随着质量流率变化而出现分离的情况,斜率也趋于平缓,这意味着热流密度对换热性能的影响减弱,而质量流率逐渐发挥影响,这一趋势低质量流率时非常明显。

图5 多孔结构微通道沸腾曲线图

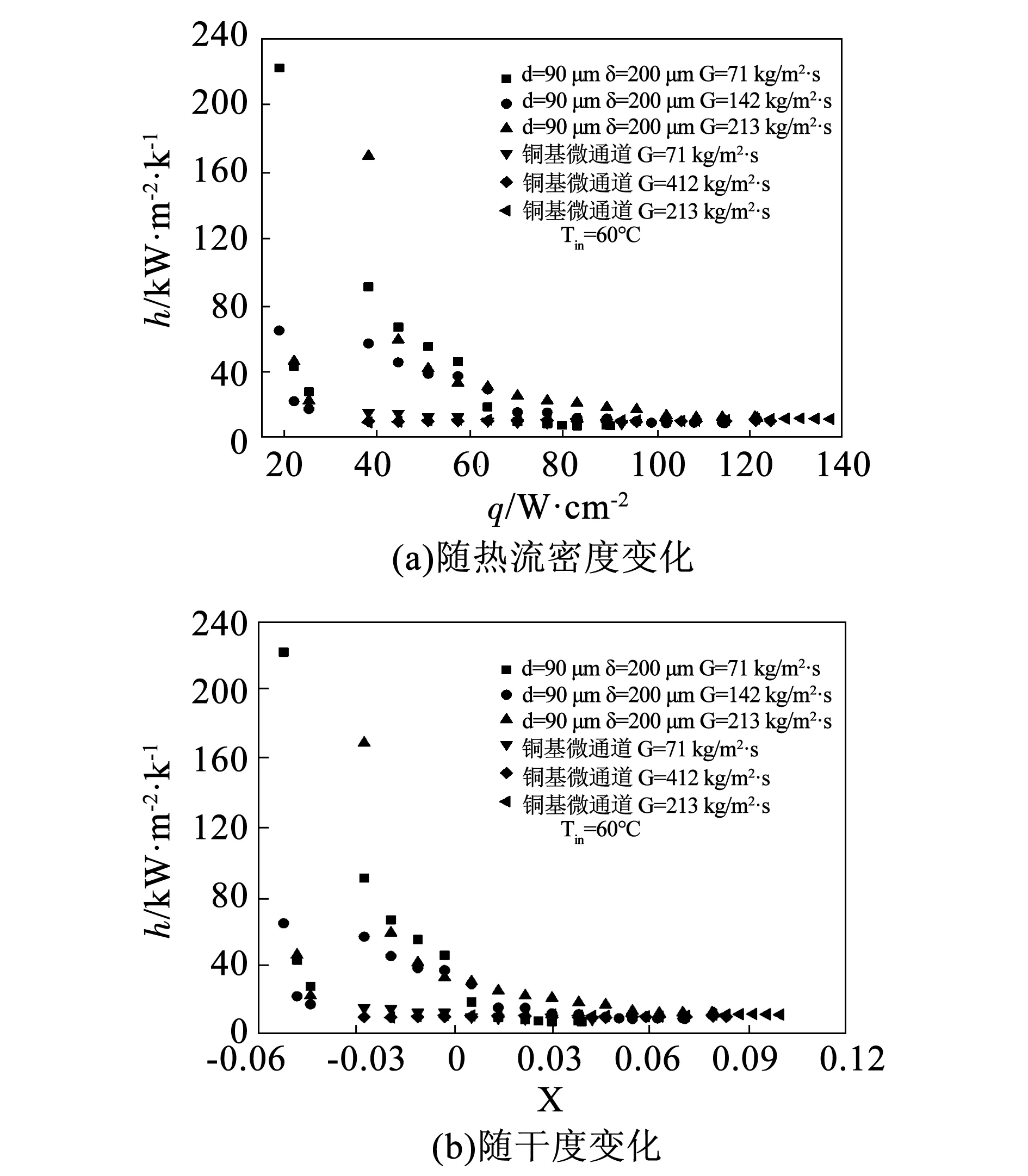

图6(a)所示的铜基/多孔微通道的换热性能曲线图,图中每一点表示的是微通道中点在不同热流密度下的换热系数(实验中对微通道沿途三个点温度进行测试)。结果表明,如果为中高流量,当热流密度提升时,多孔微通道换热系数会上升,在达到峰值之后呈现出下降趋势。在具有较高热流密度时,铜基微通道和多孔微通道具有相近的性能。在降低质量流率时,当热流密度提升时,多孔微通道传热系数会升高,随后干度呈现出下降趋势。

不同质量流率条件下换热系数随干度的变化如图6(b)所示。图中每一点的干度都是通道中点在不同质量流率和热流密度换算得到。从图中可以发现:如果干度较低(x<0),当干度提升时,多孔微通道传热系数也会提升,如果干度取值为0,则传热系数最大,随后呈现出下降趋势,对于142 kg/m2·s和213 kg/m2·s两组质量流率,多孔微通道的换热系数随干度的变化迅速下降。在中高热流密度时,质量流率对多孔微通道传热性能的影响加大,流量越大,传热系数越大,而铜基微通道受质量流率和干度的影响较小。由图片也可得出结论: (1)干度和质量流量会显著影响铜基/多孔微通道的换热性能,这意味着多孔微通道与普通微通道有着完全不同的换热机制;(2)对于多孔微通道,在低热流密度时,传热性能和铜基微通道相近,在此阶段,主要为核沸腾;在中高热流密度条件下,和铜基微通道比,多孔微通传热性能较好,此状态下为强制对流沸腾。

图6 多孔和铜基微通道传热系数变化曲线

3.2 多孔微通道参数对传热性能影响

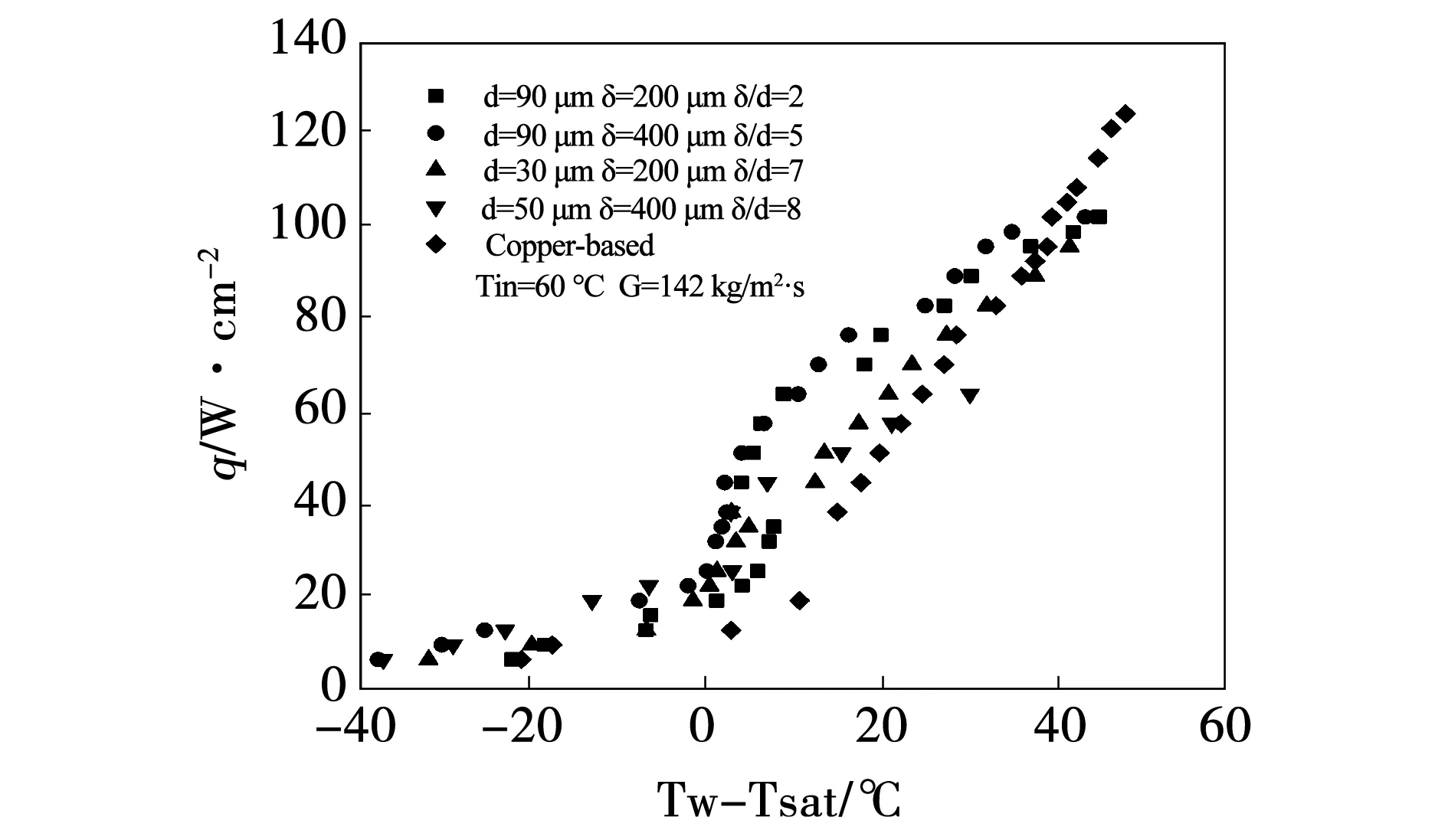

烧结底厚、铜粉粒径均会影响多孔微通道的传热性能,实验中对它们的影响也进行了详细的研究。表2为多孔微通道的制作参数,实验中分别对三种粒径30 μm、50 μm和90 μm,两种底厚200 μm和400 μm样品进行了测试,共6个样品,烧结温度均为800 ℃,其中图7所示的是在不同底厚和粒径条件下,铜基/多孔微通道沸腾情况示意,在不同底厚和粒径条件下,多孔微通道具有和铜基微通道类似的沸腾曲线趋势,区别为和铜基微通道相比,多孔微通道具有较低的壁面过热度;和铜基微通道相比,多孔性微通道具有较低的临界热流密度(CHF),这意味着:在实验所调查的多孔微通道,对于临界热流密度并无大的提升。

图8(a)(b)所示为在质量流率相同基础上,干度和热流密度对多孔微通道的传热系数影响。如果质量流率保持恒定,在干度取值为0时,铜基/多孔微通道的传热系数最大,当干度提升的时候,传热系数呈现出下降趋势。如果-0.04~0.03为干度范围,和铜基微通道相比,多孔微通道样品具有加大的传热系数,在200 μm为烧结底厚,30 μm为粒径时,具有和铜基微通道相近的传热系数;如果干度比0.03大,多孔微通道和铜基微通道的传热系数无明显区别。因此可以明确,在中低干度时,和铜基微通道相比,多孔微通道的传热效果更好。

图7 多孔微通道沸腾曲线图

图8 多孔和铜基微通道传热系数变化曲线

从图7也可看到,当热流密度在30~100 W/cm2之间质量流率为213 kg/m2·s,多孔微通道的壁面温度比铜基微通道降低了约10~20 ℃左右。这也意味着多孔微通道可以很好提升换热性能。

烧结底厚、铜粉粒径会影响多孔微通道的传热性能,实验对此进行了详细研究。

对图7进行分析可以明确,如果2和5为厚度粒径比,和铜基微通道比,多孔微通道具有较高的传热性能,约为前者的2倍。如果干度比0.04小,多孔微通道具有较高的传热性能;如果干度比0.04小,虽然多孔微通的传热性能呈现出下降趋势,但是依然优于铜基微通道;如果8~14为厚度粒径比,当厚度粒径比提升时,多孔微通道传热系数呈现出下降趋势,厚度粒径比14的样品传热性能虽优于厚度粒径比8的多孔微通道,但仍低于厚度粒径比为2、5两组样品。因此2~5之间为最优厚度粒径比。

总结发现,厚度粒径比在2~5之间时多孔微通道性能较好。在中高热流密度范围内,较铜基微通道壁温降低15°左右。与其明确的机理仍然不清楚,在这样的厚度粒径比下,可以保证蒸汽的及时排出,而且补充液态工质也比较通畅。当多孔层较厚时,会阻碍蒸汽的迅速排出,补液也较为困难,最终使得传热性能恶化。如果厚度粒径比比7大,对其性能进行研究可以发现,与铜基微通道无明显区别,如果为高热热流密度情况,和铜基微通道相比,各厚度粒径比具有相似的性能。

实验发现:增加烧结厚度对于不同粒径的多孔微通道换热性能的影响是不同的。实验发现粒径为90 μm的样品增加底厚之后换热性能提升的幅度很小,对于粒径30 μm的样品增加烧结底厚之后换热性能得到了明显的提升。对于有些粒径的微通道而言,增加底厚反而会降低其换热能力。例如铜粉粒径50 μm的多孔微通道,增加烧结厚度降低了其传热性能。

分析临界热流密度可以明确,如果30 μm为样品粒径,79.71 W/cm2为临界热流密度,如果50 μm为样品粒径,70.15 W/cm2为临界热流密度,如果90 μm为样品粒径,104.85 W/cm2为临界热流密度,因此可以明确,粒径会对临界热流密度产生较大影响。

4 结论

本文主要对铜基微通道传热和流动特性进行了分析,现获得以下结论:

(1)在起始沸腾时,和铜基微通道相比,多孔微通道具有较低的壁面过热度,因此可以让气泡稳定生长,使不稳定性得到缓和,进而使其可以稳定沸腾。在低热流密度时,传热性能和铜基微通道相近,在此阶段,主要为核沸腾;在中高热流密度条件下,和铜基微通道比,多孔微通传热性能较好,此状态下为强制对流沸腾;

(2)如果干度较低(x<0),当干度提升时,多孔微通道传热系数也会提升,如果干度取值为0,则传热系数最大,随后呈现出下降趋势,多孔微通的传热性能虽然呈现出下降趋势,但是换热性能依然优于铜基微通道;

(3)厚度粒径比在2~5之间时多孔微通道性能较好。在中等热流密度范围内,较铜基微通道壁温降低15°左右。适当的厚度粒径比可以保证蒸汽的及时排出和及时的液态工质补充。当多孔层较厚时,会阻碍蒸汽的迅速排出,最终使得传热性能恶化。如果厚度粒径比比7大,与铜基微通道无明显区别,如果为高热热流密度情况,和铜基微通道相比,各厚度粒径比具有相似的性能。

本文试验结果显示,和普通微通道相比,多孔微通道具有较好的换热性能,在散热冷却领域有着极佳的应用前景。