微反应器水热法耦合制备纳米片状氧化铝

2021-03-11王梦迪周靖辉于海斌李晓云

王梦迪,罗 瑾,周靖辉,于海斌,吴 巍,李晓云

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化技术工程中心)

纳米氧化铝因具有优异的机械和化学性能,被广泛用于催化剂、复合增强材料、陶瓷材料、生物医学材料、半导体材料等。而片状纳米氧化铝不仅具有常见氧化铝的基本性能,还具有二维结构、良好的表面活性与附着力等优异特性。为合成性能良好的纳米氧化铝,现已开发出多种技术,包括机械研磨法[1]、微乳液法[2]、沉淀法[3]、气相法[4]、水热法[5]、溶胶-凝胶法[6]、熔盐法[7]等,其中熔盐法与水热法制备片状氧化铝是材料制备领域的研究热点。与其他方法相比,液相共沉淀法具有操作简便、能耗低等优点,因此在工业上被广泛用于制备纳米氧化铝粉体。但是,传统液相沉淀法制备的氧化铝颗粒粒径较大且分布不均匀。作为一种化学合成的新兴领域和过程强化的有效方式,微反应技术近年来引起了广泛关注。微通道具有较高的比表面积与体积的比率,在微尺度下具有出色的传质传热性能[8],可以实现反应物的快速混合,同时能够对反应过程精确控制。成核速率高于晶核生长速率,因此氧化铝的粒径较小[9]。微型反应器可以精确地控制混合时间、反应温度和停留时间,并且具有很高的重复性[10]。勃姆石(γ-AlOOH)是γ-Al2O3的前驱体,通过焙烧γ-AlOOH 可以得到γ-Al2O3[11]。

大部分纳米材料的制备,由于不满足快速沉淀、结晶的条件,往往需要增加后处理环节,这一过程需要较长的时间,不适合在微反应器内进行。对于这类材料,微通道反应器提供了一个良好的制备前驱体的环境,结合传统法对其进行后处理,可以得到品质优良的纳米材料。笔者通过液-液相沉淀法,利用高通量撞击流微反应器均质化前驱体粒子,创建了将微反应法与老化及水热法联动的新工艺,制备出纳米片状γ-Al2O3。本研究对现有制备方法进行改进,在制备过程中引入微反应技术,生成性质更加优异的片状纳米氧化铝,对实现新型纳米氧化铝制备技术的工业化应用具有重要意义。

1 实验部分

1.1 实验方法

原料:偏铝酸钠、硫酸铝、硫酸、氢氧化钠,均为分析纯。

撞击流微反应器示意图见图1。撞击流微反应器通道为16 个并行的T 型撞击孔道。撞击流微反应器将单股流体扩展为16 股平行流体,显著地增加了反应通量。该反应器以最小的能量消耗和停留时间,通过平行分布的微通道实现均匀的流量分布。反应溶液在微通道中产生高速撞击流,两种溶液在有限的时间内通过剧烈的碰撞发生爆炸式成核,这对于均匀粒径的形成起着重要作用。

图1 撞击流微反应器示意图

配制0.10 mol/L 的硫酸铝溶液和0.60 mol/L 的偏铝酸钠溶液。分别采用不同工艺耦合制备γ-Al2O3。

a)传统水热法。将Al2(SO4)3溶液和NaAlO2溶液通过蠕动泵以0.3 L/h 的流速滴入烧杯中,搅拌转速为360 r/min。反应后的溶液经老化、过滤、去离子水洗涤3 遍得到滤饼。将滤饼打浆,在浆料中加入碱液至溶液呈碱性,用水热反应釜进行水热处理。水热后的浆料酸洗至中性,然后进行喷雾干燥得到前驱体,前驱体再经焙烧得到最终产物a。

b)微反应-水热法耦合;c)微反应-老化-水热法 耦 合。将Al2(SO4)3溶 液 和NaAlO2溶 液 同 时 以120 L/h 的流速泵入微反应器中。反应后的溶液分为两组:b 组不经老化直接进行后续处理;c 组经老化再进行后续处理。后续处理包括:过滤、去离子水洗涤3 遍,得到滤饼;滤饼打浆后加入氨水至碱性,用水热反应釜进行水热处理; 水热处理后的浆料酸洗至中性,然后进行喷雾干燥得到前驱体,前驱体再经焙烧得到最终产物b 和c。

d)微反应法;e)微反应-老化法耦合。将Al2(SO4)3溶液和NaAlO2溶液同时以120 L/h 的流速泵入微反应器中。反应后的溶液分为两组:d 组不经老化直接进行后续处理;e 组经老化再进行后续处理。后续处理包括:过滤、去离子水洗涤3 遍,得到滤饼;将滤饼打浆、喷雾干燥得到前驱体,前驱体再经焙烧得到最终产物d 和e。

1.2 检测方法

采用D2 PHASER X 射线衍射仪分析粉体样品的晶相结构。通过TGA/SDTA851 热重-差热分析仪分析前驱体的热重特性。采用S4800 冷场发射扫描电子显微镜观察粉体样品的形貌。使用JEM-2010高分辨率透射电子显微镜表征粉体样品的形貌。通过选区衍射(SAED)对粉体样品的晶面性质进行分析。采用TENSOR27 傅里叶变换红外光谱仪(FTIR)对粉体样品进行表征。通过ASAP2020 快速比表面与孔隙度分析仪测定粉体样品的比表面积、 孔径和孔体积。采用ZSX Primus X 射线荧光光谱仪测定粉体样品的化学组成。

2 结果与讨论

2.1 前驱体晶型分析

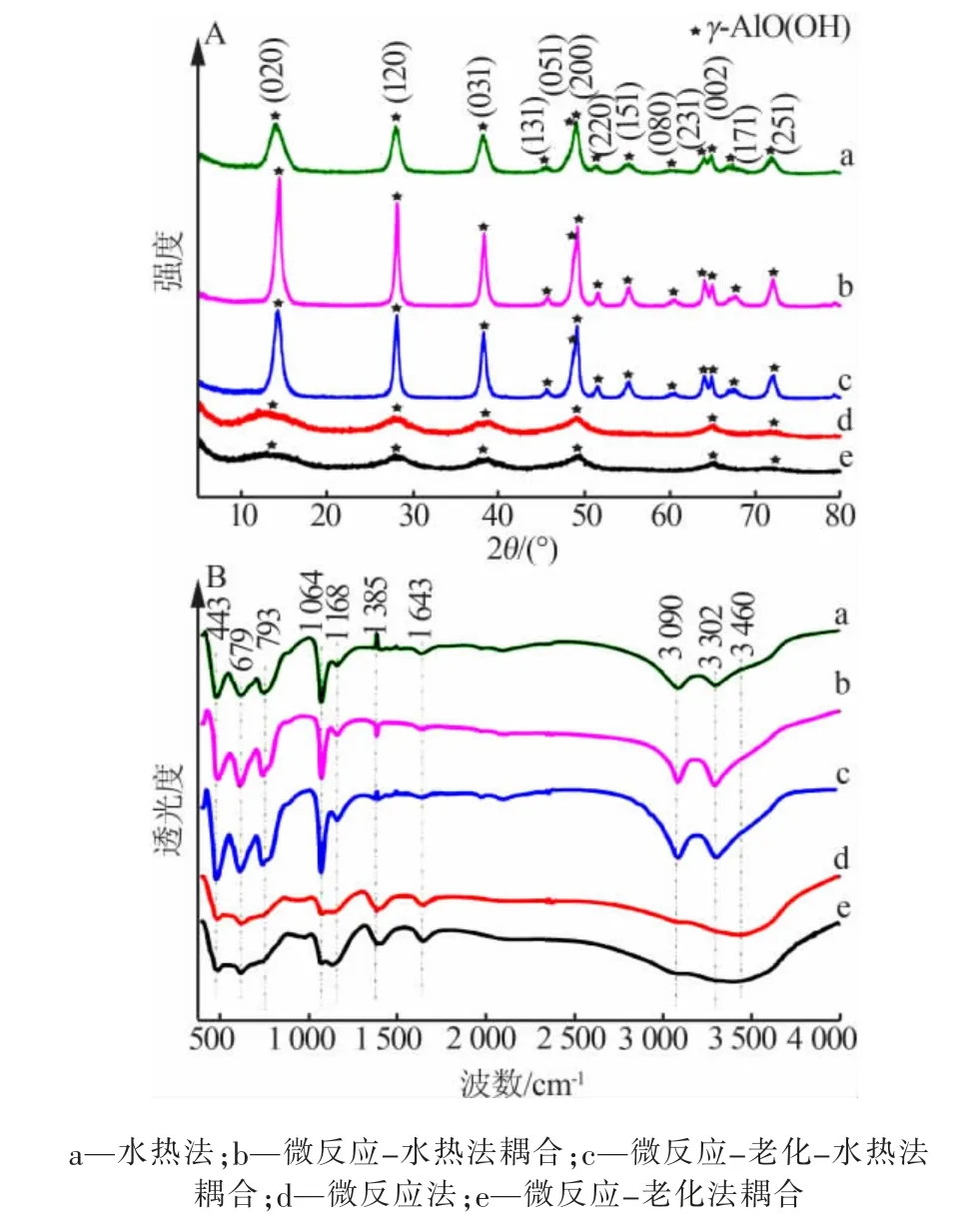

图2A 为不同方法制备前驱体样品XRD 谱图。未通过水热法制备的前驱体在2θ 为14.5、28.2、38.3、48.9、64.9、71.9°均有6 个主峰,对应γ-AlO(OH)(JCPDS,No.21-1307)的(020)(120)(031)(051)(002)(251)晶面,且峰型较宽、强度较弱,为结晶度较差的勃姆石,表明实验制备的产物中均有拟薄水铝石[AlO(OH)·nH2O]。经过水热过程处理的产物衍射峰更尖锐且峰型较窄、结晶度更好,没有杂峰,此时产物纯度较高,为勃姆石。这是由于沉淀产物在水热过程中失去一定的结晶水,由AlO(OH)·nH2O 向γ-AlO(OH)转变而导致的。与普通水热法制备的产物相比,微反应-水热法耦合制备的样品(020)晶面衍射峰强度增加,说明试样的择优取向增强。

为进一步确定样品的化学组成和键合结构,采用红外光谱仪对不同方法制备的前驱体样品进行表征,结果见图2B。微反应法直接制备的产物,在3700~2900 cm-1高波数范围内存在一个强宽峰,强宽峰中心位于3460 cm-1,在1643 cm-1和1385 cm-1处存在吸收峰,可以归属于样品吸附的水分子振动[12];在1168、1064 cm-1处的峰分别对应于拟薄水铝石结构的δas(OH)、δs(OH)特征振动[13];在443、679、793 cm-1处的峰可归属于Al—O 键的弯曲振动、伸缩振动、扭曲振动[14]。样品经过水热处理,位于3302 cm-1和3090 cm-1处的吸收带分别对应于(Al)O—H的非对称伸缩振动和对称伸缩振动[15];位于1064 cm-1处的吸收峰变强,对应于Al—O—H 的对称弯曲振动变强,这是由于氢键减弱及原子间的键合环境发生变化而导致的;位于400~800 cm-1处的峰分裂为3 个细小的尖锐峰且峰强度增大,这可能是由于AlO(OH)·nH2O 失水过程中键合发生一定的改变[16]。

图2 前驱体样品XRD 谱图(A)和FT-IR 图(B)

2.2 前驱体形貌分析

图3 前驱体样品FE-SEM 照片

采用SEM 观察不同方法制备前驱体的形貌,结果见图3。经过喷雾成型制备的前驱体均为白色粉末。传统水热法制备的前驱体团聚体形状不规整,可以观察到粉体中有不规则的片状和棒状两种形貌。棒状粉体的长度为50~80 nm、宽度约为2 nm;片状粉体的长和宽约为50 nm。这可能是由于沉淀过程中pH 分布较宽,pH 较低的局部沉淀形成了棒状粉体,pH 较 高 的 局 部 沉 淀 形 成 了 片 状 粉 体[17]。γ-AlOOH 是由中心为Al3+、周围为6 个O2-构成的AlO6八面体之间通过O—H 互相连接形成的层状结构。当局部H+浓度过高时,因其与片层结构间的羟基相结合而使得层状结构被破坏。层状结构被分离后发生卷曲生长,形成了棒状的纳米结构。而微反应-水热法耦合制备的团聚体形状较规整,为2~5 μm 球体,且表面较为光滑。SEM 照片放大后可以看到粉体呈方形片状,粒径分布为30~100 nm、厚度为2~5 nm。微反应-老化-水热法耦合制备的团聚体为2~5 μm球体,表面存在一定的褶皱凹陷。SEM 照片放大后可以看到粉体呈六角形片状,这是由于前驱体经过老化其某一晶面发生了定向生长[18]。六角形片状粒径分布为30~100 nm、厚度为2~5 nm。利用微反应沉淀法制备的前驱体经过水热反应所得粉体的形貌相对统一,这是由于微反应沉淀保证了局部浓度和pH 稳定,从而保证形成形貌类型相对稳定的粉体。水热过程前经过老化和未经过老化的粉体分别为六边形和四边形片状,这是因为晶面的优先生长是由相对较高的表面能和高反应性吸附位点的动力学效应驱动[19]。未经过水热法处理的前驱体呈花球状团簇,SEM 照片放大后可以看到粉体紧密团簇在一起呈褶皱瓣层状,老化后的褶皱偏大。这是由于老化有扩孔、增大比表面积等改变其物理参数的作用。

为观察前驱体形态结构的细节,采用高分辨率透射电子显微镜对不同方法制备的前驱体样品进行了表征,结果见图4。图4 中的SAED 图表明产物的所有晶相都是多晶的,衍射环从内到外对应的晶面依次为(020)(120)(031)。TEM 表征结果表明,所有水热法制备的前驱体均由小晶体组成。传统水热法生成棒状与片状堆聚的产物,结晶度较弱,与XRD表征结果相一致。微反应-水热法耦合制备的样品具有在水中保持自分散的性质,形貌为菱形纳米片结构,纳米片的平均粒径为30~100 nm,具有介孔结构。微反应-老化-水热法耦合制备的产物为类似于六方形状的纳米片结构,但结构不够完整,粒径为30~100 nm,同样具有介孔孔道。上述结果表明,水热前进行老化处理能够起到结构导向作用,实现对氧化铝的形貌调控,使其结构从最初的菱形纳米片朝着六方片状结构发展。与传统水热法相比,利用微反应法未经过水热处理制备的样品无明显的衍射环,在超声作用下难以将其分散开,为团簇结构。以上结果与SEM 表征结果一致。

图4 前驱体样品TEM 照片(插图为SAED 图)

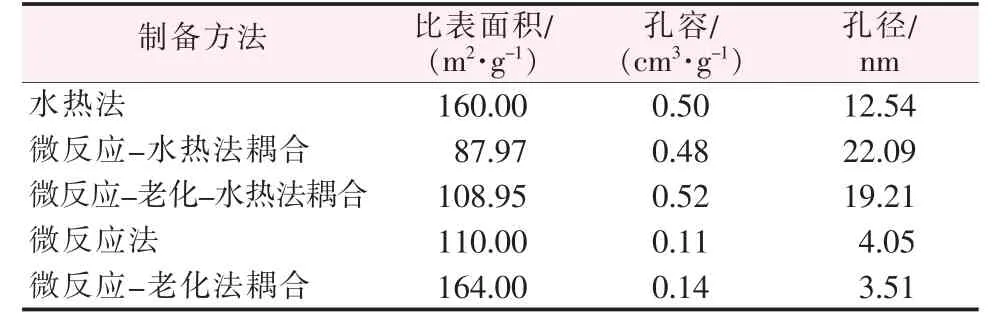

2.3 前驱体比表面积、孔容及孔径比较

表1 列出了不同方法制备前驱体样品的孔结构参数。由表1 看出,在水热法前利用微反应法进行沉淀反应可以降低产物的比表面积、增大孔径。在微反应法后通过老化可以增大产物的比表面积、 减小孔径。在微反应法后进一步进行水热法能够降低产物的比表面积,大幅度增大样品的孔容和孔径。以上结果均说明,在沉淀反应过程中,通过不同的前和(或)后处理方式,不仅能够对粉体的表面形貌和晶面性质进行控制,还能够对粉体的比表面积、介孔结构起到调控作用。因不同用途的氧化铝粉体对表面形貌、孔径分布、孔结构等物性参数具有一定的要求,微反应法及其与老化、 水热法耦合技术为调控制备不同形貌及介孔结构的粉体提供了广阔的思路。

表1 前驱体样品比表面积、孔容及孔径

2.4 微反应-水热法耦合制备前驱体组成分析

采用X 射线荧光光谱仪(XRF)测定微反应-水热法耦合制备前驱体的组成及质量分数:Al2O3,99.7%;SO3,0.184%;SiO2,0.047%;CaO,0.010%。前驱体的纯度保持在99.7%以上的较高水平,产品中的SiO2、CaO 等杂质可能由反应物本身及去离子水中的杂质所带入。

2.5 微反应-水热法耦合制备前驱体TG-DTG 分析

图5 为微反应-水热法耦合制备前驱体γ-AlOOH 的TG-DTG 曲线。由图5 可知,样品在室温~900 ℃有4 个质量损失阶段,总质量损失率为19%。第一质量损失阶段为室温~100 ℃,质量损失率约为1.5%,对应于DTG 曲线上49.7 ℃的吸热峰,主要是由于粉体表面物理吸附水蒸发导致的。第二阶段是100~300 ℃,质量损失率为1.4%,推测是前驱体内部吸附水脱除导致的。第三阶段是300~500 ℃,质量损失率为14.7%,同时在DTG 曲线上在460.3 ℃出现一个强吸热峰。这是由于γ-AlOOH 向γ-Al2O3转变过程中的质量损失,与2AlOOH→Al2O3+H2O 方程式中质量损失率的理论值15%基本符合,故可以推断样品在这一阶段发生了γ-AlOOH 向γ-Al2O3的转变。第四阶段为500~900 ℃,此时样品的质量变化不大。γ-AlOOH 向γ-Al2O3的转变温度大约在500 ℃,因此将γ-AlOOH 向γ-Al2O3转变的焙烧温度选定为550 ℃。

图5 微反应-水热法耦合制备前驱体样品TG-DTG 曲线

2.6 焙烧产物晶型分析

图6A 为不同方法制备前驱体经过550 ℃焙烧4 h 所得产物XRD 谱图。从图6A 看出,经过水热处理的样品均在2θ 为19.5、32.2、37.5、39.5、46.1、61.3、67.2°处出现相对明显的衍射峰,这与γ-Al2O3(JCPDS No.10-0425)的(111)(220)(311)(222)(400)(511)(440)晶面相一致,说明产物为γ-Al2O3。与经过水热处理的样品相比,未经过水热处理的样品峰型宽且强度弱,说明耦合水热过程的氧化铝结晶度提高。

采用红外光谱对不同方法制备的样品进一步表征,以确定焙烧产物的化学组成和键合结构,结果见图6B。图6B 中的5 个样品均在3453、1633、778、592 cm-1处存在明显的吸收峰。其中,3453、1633 cm-1处的吸收峰归属于表面吸附水的伸缩振动和弯曲振动;778、592 cm-1处 的 吸 收 带 则 归 属 于Al—O 的晶格振动[20]。未经水热处理的产物除了在3453、1633、778、592 cm-1处均存在吸收峰外,在1168 cm-1处还存在较明显的吸收峰,对应于拟薄水铝石结构δas(OH)的特征振动。说明该产物中仍存在未转化的拟薄水铝石,这与对应的XRD 谱图一致。

图6 焙烧产物XRD 谱图(A)和FT-IR 图(B)

2.7 焙烧产物形貌分析

采用SEM 观察焙烧产物的表面形貌,结果见图7。将不同形貌前驱体在550 ℃焙烧4 h 仍为白色粉末。焙烧后的产物保持了前驱体的形貌结构,尺寸大小也基本一致。片状粉体粒径分布在30~100 nm。与前驱体相比,这些样品粒径尺寸改变不明显,形貌与前躯体相似。这些结果表明,从AlOOH 到γ-Al2O3的转变没有明显的形态变化和体积收缩,为拓扑转变[21]。

图7 焙烧产物FE-SEM 照片

图8 片状γ-Al2O3 的TEM 照片(插图为SAED 图)

通过TEM 和SAED 表征片状γ-AlOOH 焙烧后的样品,结果见图8。SAED 图表明产物的晶相都是多晶的,衍射环从内到外对应的晶面依次为(220)(080)(331)(1102)。片状γ-AlOOH 焙烧后基本保持了原有的表面形貌。其中,四方形的片状结构相对规整,这可能与实验的老化条件对晶面定向生长的影响程度不均一有关。

2.8 γ-Al2O3 比表面积、孔容及孔径比较

本研究中耦合水热法制备的前驱体γ-AlOOH经550 ℃焙烧4 h 均得到γ-Al2O3。表2 列出了3 种耦合水热工艺制备γ-Al2O3的孔结构参数。结果表明,焙烧后的样品与前驱体相比其比表面积和孔容均有所增大,孔径变化相对不明显;水热法前结合微反应法能极大地降低γ-Al2O3的比表面积、增大γ-Al2O3的孔径。综上所述,水热法联动微反应法、老化的新工艺能够显著调变γ-Al2O3的比表面积和孔径。

表2 3 种耦合水热工艺制备γ-Al2O3 的比表面积、孔容及孔径

3 结论

1)创建了将微反应法与老化及水热法联动的新工艺,制备出在水溶液中自分散的纳米片状γ-AlOOH。与传统水热法产物相比,其结晶度更高、形貌结构均一,550 ℃焙烧4 h 得到同样形貌的γ-Al2O3。2)微反应-水热法耦合能制备出粒径为30~100 nm、厚度为2~5 nm 的片层结构,水热过程前结合老化过程,可以调控菱形片层结构发展为类六边形片层结构。3)微反应、老化、水热工艺的不同耦合能够控制制备不同形貌、粒径、孔结构的纳米氧化铝。