氧化铝粉粒度及粒度分布的工艺控制

2021-03-11吴呈祥李付明

吴呈祥,李付明

(龙口东海氧化铝有限公司,山东 龙口 265713)

通常情况下,制备前驱粉体的工艺会对氧化铝产品的粒度分布造成决定性影响,关于有机醇盐解法的实验反应结果也可证明,前驱体会对后续阶段的氧化铝正常生产工序造成直接影响,同时期均相沉淀同样会随着离子浓度的变化而发生变化,最终导致粒度分布再次出现变化[1]。本文针对上述内容展开研究,总结其性能方面的缺陷,整理出合理的改善建议。

1 实验原料

此次试验以生产而成的氢氧化铝粉,时期处于潮湿状态下一段时间,并对其进行低温干燥处理,最后则使用流化床对其进行粉碎作用,形成实验所需的氢氧化铝粉、氧化铝粉粒度及其粒度分布。

2 实验方法

本实验针对氢氧化铝粉的后处理工艺,通过改变粉碎工艺的顺序,及煅烧制度调整解决,氧化铝粉体粒度分布存在的问题。

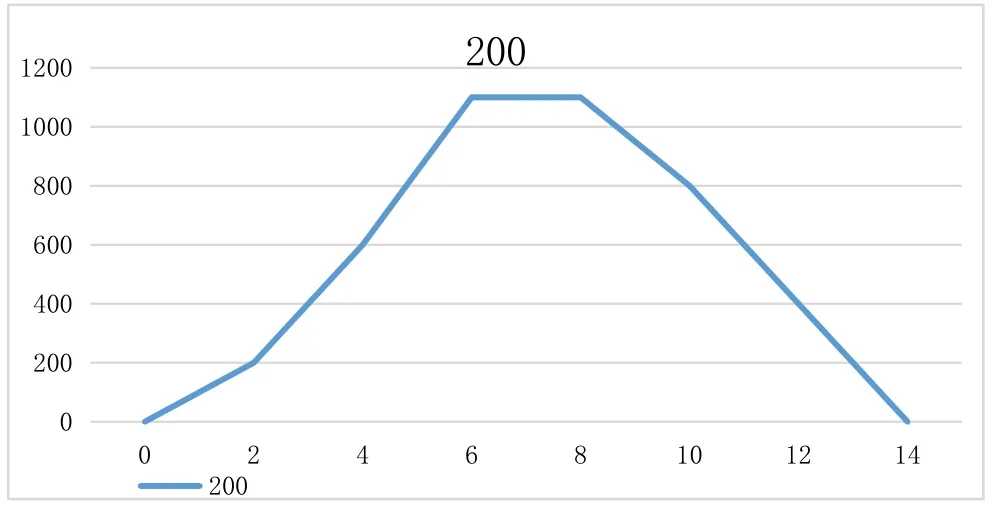

实验选用135000mm×250mm×200mm标准的隧道对材料予以热处理,直至升温速率达到5℃的标准为止(如升温曲线图1内容所示);选用某公司生产的LS-POP(Ⅲ)型激光粒度仪为选中的样品展开粒度分析,具体实验方案详情如表1所示。

图1 升温曲线图

表1 工艺实验方案研究表

3 最终实验结果及相关数据对比分析

根据上述表格内容进行实验,并对得到的实验样品进行粒度分析,所得结果见表2。

表2 粒度分析结果表

3.1 粒度控制

分析所得实验数据可知,样品粒度与两种工艺所选取材料无关,但是,在工艺2中,其实验样品D50要实验中经过中温处理后再由气流磨粉处理得到的最终原料粒度D50具有直接关系(此件D50表示为6.65μm)。分析工艺3可知,实验原料(D50)直接影响样品粒度,并且在D50’或者D50”的基础上该影响不断长大,上述结果证明其原理与热力学和动力学符合。但在长大程度上两种不同类型的工艺样品差异显著,通过XRD分析能够发现,经过700℃的处理后,工艺品2会达到氢氧化铝材料的一种特殊过渡形态γ-Al2O3,而同等热处理条件下,会直接出现一种γ-至α-的相变,即样本完成相变时间早于氢氧化铝完成相变的时间[2]。分析可知,相同条件的保温环境下工艺2中的样品可以发生晶粒或者团聚的长大情况。除此之外,工艺3中的几组样品粒度长大情况较为统一且发展趋势明显,可以总结为:在原料粒度不断增大的同时,实验样品本身的粒度则会不断减少,这种情况在热力学原理中能够得到非常充分的解释。

从上述内容的分析中可以得知,分别使用实验工艺2和实验工艺3,在控制D50’或者D50”的过程中,可以采取适当的煅烧处理,便可更好的实现对产品粒度的进一步控制,并且效果极佳[3]。

3.2 产品粒度分布控制

一般情况下,产品分体本身所对应的粒度分布主要由D25/D75来表示,此间比值越大,则说明分体实际分布情况越为狭窄,其最终的使用效果越好。从表2中的实验数据能够清晰了解到,由工艺1处理得到的样品粒度分布效果较差,工艺2和工艺3处理后得到的样品所呈现出的样品粒度分布则更加明显,并且要远远超出工艺1的样品处理效果。对于工艺2和工艺3而言,两者的优化处理机理是一致的,两种方式都是保证原料在经过预处理之后,完全突脱除自身的水分并去除大部分结晶水,通过这样的处理方式能够有效地消除并削弱毛细管结构带有的吸附作用,并且在晶桥作用下,这些因素均有可能导致分体颗粒常出现团聚的情况,不利于后续实验活动的展开,粉体在进行煅烧处理的过程中,不出现或者少出现团聚现象,才能够保证后续的实验流程稳定。2#-3-2,3#-3,4#-3中的三个实验样品,并不需要进行专门的粉碎处理,可以从下述两方面内容来进行佐证:①实验原料本身便以一种自然的堆积状态填入干锅中,与其他成型的实验原料对比,此间的粉体粒子存在的间距更大,能够有效消除原料出现团聚的问题;②部分可能残留的原料结晶水,会在煅烧处理期间变成水蒸气,而此时出现的气相,则会使粉体粒子再度保留此前固有的较高分散性,这种情况也能够充分说明原料在经过工艺2的处理后,再次处于高温煅烧状态时,依旧会出现较为明显的团聚现象。在使用工艺3对实验样品进行处理的过程中,经过其处理后的几个实验样品,本身的粒度分布情况同样会出现不同程度的差异,并且样品粒度分布图本身呈现出的微分分布曲线也会发生变化,即峰值位置会变得尤为尖锐,并且在后样品经过煅烧作用后,本身的粒度分布同样会出现一种变宽的发展趋势,这属于一种比较常见的实验现象[4]。

在上述内容外,在进行2#-3-2样品实验与3#-3/4#-3实验的过程中,样品本身的粒度分布变化趋势会呈现出完全不同的发展方向,并且样品在经过煅烧前后,还会在一定程度上改变自身的粒度分布密度,对于经过煅烧后的材料而言,样品在实验前后的粉体粒度分布也会出现明显的变化,详情见表3。

表3 样品粒径分布表

由表3内容可知,在使用工艺3对样品进行处理之后,三批不同类型的原料粒度本身会出现变化,并且粗颗粒的而一段变化较小,但是在细颗粒的另一端则会出现两种完全不同形式的变化[5]。在原料本身粒度较粗时,晶体本身的生长作用并不能够完全消除样本中存在的晶核,这种情况也会造成晶核在同样温度和同样湿度环境下随着晶体的不断生长而大量消耗,此时样品中存在的细粉量要比原料中的细粉量比例低出很多,由此可知,工艺3本身会对粗粉力度的分布做出更为有效地改善。

4 结语

本次实验对一次、二次煅烧工艺、脱水与转相分离工艺三种后处理方式进行对比,从中选择出粒度分布最佳的处理工艺,即脱水与转相分离工艺,此处理工艺的具体操作为:200℃脱水后,再将物料粉碎至一定粒度(较产品粒度稍高),在此之后散装装入坩埚内,以5℃/min的升温速率,时期迅速升温至1200℃,然后时期保温3h~5h左右。使用这种方法制备而成的氧化铝材料在经过煅烧后,不需要进行粉碎处理,便能够直接进行混料包装,并且其粒度分布要比一次煅烧工艺后的原料有较大幅度的提高,D25/D75能够达到0.57的标准。