薄壁类金属零件数控加工工艺分析

2021-03-11邱述龙李国平李镜悬

邱述龙,李国平,李镜悬

(中国航发南方工业有限公司,湖南 株洲 412000)

现代化金属加工行业的发展,在一定程度上推进了薄壁类金属生产单位的高精度发展,现如今,高精度数控加工工艺已成为了衡量产业生产与制造水平的重要指标。薄壁生产工艺与数控机床的集成,使前端产出的金属构件广泛应用到了市场领域,包括军事制造、航空研发、医疗设备生产等[1]。相比常规的人工作业生产,数控加工实现了使用数字化技术与信息化技术,对零件与机械刀位的控制,使设计的成果具有批量效率高、精度高、形状多变等特点。

在新型加工工艺的发展下,我国的金属制造市场开始与国外生产进行对接,一些金属零件制造与生产加工单位逐步承接大批量薄壁类金属加工项目,但综合产业的发展现状可知,现如今我国的金属生产市场在承接大型工程项目时,仍在加工工艺方面存在不足,此种不足以严重影响了对外出口金属构件的质量,甚至会由于生产中,产出大量不合格金属成品,导致生产单位的预计收益呈现一种显著下降趋势。因此,本文将综合早期的研究成果,以薄壁类金属零件为例,对此类构件的数控加工工艺设计展开研究,为我国金属市场的发展带来更高的收益,提升我国金属加工制造在全国的水平。

1 薄壁类金属零件数控加工工艺

1.1 薄壁类金属零件数控编程准备

原有薄壁类金属零件技工过程中极易出现工件壁过薄,在夹压力的作用下极易出现变形的问题。同时,在加工过程中,由于切削热会进一步造成零件热变形现象产生,严重影响零件的加工质量。

为了在保证薄壁类金属零件加工质量符合实际需要的基础上,满足数控加工的批量性,在加工处理前,要先进行数控编程的准备工作。使用高精度扫描设备,对待加工处理的金属构件在Cimatrone7.1软件中进行外形与实体的扫描处理。将扫描的结果成像在显示端,利用编程工具中的轮廓处理功能键、铣削处理功能键、精度校正功能键等,进行金属构件的整体准备。

在编程准备时,考虑到加工的金属零件外壁较薄,为了降低切削处理对零件外形的影响,可在编程中先进行底面的加工,再进行零件侧面的加工。同时,在高速给进处理时,设备的运转速率较高,因此,可在选择工具选择时尽量规避过长长度的加工工具,并在加工前后,进行工具切削处理的参数(包括转速、功率等的集中调整)。考虑到加工设备的大幅度振动可能会导致薄壁类金属在加工处理时发生变形,因此需要降低设备的振动,采用由内向外的扩展编程方式进行数控构件加工。在进行金属构件的型腔加工时,应根据型腔的数量,进行加工顺序的编程,切记不可在此过程中对多个型腔进行同时编程加工,否则会由于进深不同或受力不均出现切削异常。

1.2 选择金属零件数控加工刀具

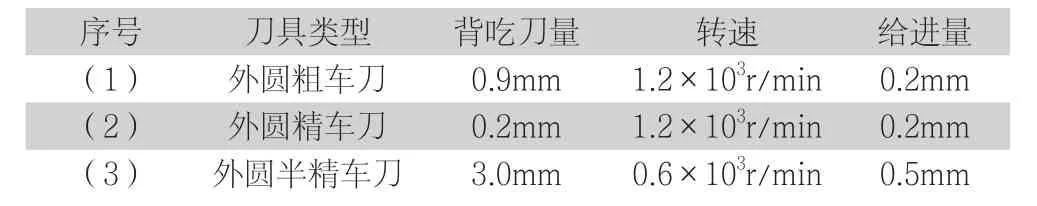

在完成上述准备工作后,在对薄壁类金属零件进行车削时,刀具的集合角度对于切削的力度和车削过程中零件的热变形和零件表面的微观质量而言都有着直观重要的作用。同时,刀具的前角大小会直接决定着切削变形以及刀具前角的锋利程度。若刀具前角大,则相应的切削变形以及产生的摩擦力小,切削力也小;反之,若刀具前角小,则相应的切削变形以及产生的摩擦力大,切削力也大。在完成加工前的编程准备后,需要根据加工工艺的实际需求,进行加工刀具的合理选择,并以此为依据,进行传统生产与加工方式的改进[2]。在此步骤中,需要根据薄壁类金属零件表面的粗糙度分析,根据表层粗糙度,进行主轴控制功率的调整,以此可以得到针对构件的单位切削量。得到需求切削量后,将其与表1中数据进行对比,以此选择与加工处理步骤对应的刀具。

表1 金属零件数控加工刀具选用对比表

根据金属构件在加工过程中的实际需求,按照表1内容,选择对应的加工处理刀具。在完成对刀具的选择后,还需要针对其切削参数进行确定。当进行薄壁类金属零件的数控加工时,其变形会出现在多个方面,当装夹工作时夹紧力过大或切削工作中切削力过大都会造成零件出现变形问题,严重影响到最终加工质量。因此,针对这一问题,针对上述选择的刀具在使用过程中的具体情况进行分析。通过总结以往经验和进一步分析得出,当背吃刀量和进给量出现同时增加,则相应的切削力也会随之增加,变形量也会逐渐增加,对于薄壁类金属零件的加工而言造成十分不利影响。当适当降低背吃刀量增加进给量时,尽管切削力会逐渐降低,但在零件表现存在的残余面积会逐渐增加,其表面的粗糙度值过大,也会影响到加工质量。因此,针对上述特点,在对刀具的切削量进行选择是,需要在充分遵循刀具切削用量原则基础上,对数控加工机床上各项切削参数进行确定。首先,在进行外圆粗车操作时,应当将数控加工机床的主轴结构转速控制在400min/r~600min/r,将其进给速度控制在F100~F120,将留精车余量控制在0.25mm~0.45mm范围内。其次,在进行外圆警车操作时,应当将数控加工机床的主轴结构转速控制在1100min/r~1200min/r范围内,将其进给速度控制在F110~F150范围内,并采用一次走刀的方式完成这一加工操作。最后,在进行对宽槽金属结构的加工操作时,应当通过多个G55数控机床程序控制指令完成对其定位加工,将其主轴结构的转速控制在550min/r~650min/r范围内,将这一操作过程中的进给速度控制在F10~F20范围内,以此根据上述论述,实现对刀具切削使得参数设定。

1.3 高速铣削加工步骤

在完成上述相关处理步骤后,对薄壁类金属构件的高速铣削加工步骤进行设计,具体步骤如下:

在进刀与退刀过程中,按照圆弧处理方式进入或离开金属构件,以此种方式进行加工处理,可以避免刀具在突然接触金属表面时出现异常划痕。同时,在数控操作端设定进刀与退刀的重叠量参数为0。

在走刀加工过程中,选择Contour处理方式,在加工时,按照“Z轴”分层处理方式,以顺铣的方式接近金属构件。为了避免薄壁类金属零件由于受力不均出现外观形变,可在进行两侧的余量加工时,将加工步骤划分为两次实施。根据两侧加工时刀具的背吃刀量,对加工过程中的刀具转速参数进行调整。

在完成金属构件中一个型腔的加工处理后,考虑到完成加工处理的金属型腔内壁会变薄,此时在处理第二个型腔时,倘若仍按照第一个型腔的给进方式加工,会使第二个型腔的支撑力存在不足问题[3]。因此,可在第二个型腔处理时,适当降低切削力,以此类推直到完成对金属构件所有型腔的加工作业。综合上述分析,完成对薄壁类金属的数控加工工艺设计。

除此之外,在实际对薄壁类金属零件进行加工时,去薄壁宽槽金属结构的加工是零件加工整体中的重点和难点,针对这一金属结构进行合理加工设计可以进一步提升薄壁类金属零件整体的加工质量。根据一般的薄壁类金属零件规格而言,其槽底金属结构的厚度通常在2.5mm~3.5mm方位内,槽肋金属结构的厚度通常在0.8mm~1.2mm范围内,针对上述两个金属结构的厚度精度要求极高。在加工过程中,需要对数控加工质量进行合理选择,并根据实际加工情况,采用程序指令实现对宽槽金属结构的数控加工。当前,针对常用的数控加工机床GSLK6468-4950型号数控加工机床而言,其针对切槽金属结构的加工编程指令包含三种,其中一种为简单的直线形式切削,在实际应用中并不符合本文薄壁类金属零件数控加工的需要;第二种为直筋式进刀,刀具在使用过程中采用一进到底的方式,在应用到本文薄壁类金属零件数控加工当中很难实现对其产生的细屑全部排出的效果,因此造成切削力必须进一步增加,进而使得最终薄壁类金属零件金属结构容易出现变形;第三种为伸缩式的进刀切槽指令,在进行对单槽金属结构的加工时,可以分为对此刀切削操作完成加工动作,并且在实际应用中更容易控制。同时,这种金属结构的加工编程指令能够实现一个宽槽金属结构的加工,也能够实现一次对多个相同距离多槽解耦股的加工。因此,综合上述论述及分析,在进行对薄壁类金属零件的加工时,采用第三种加工编程指令。在实际应用中,通过对第三种加工编程质量的使用能够有效避免薄壁类金属零件出现变形问题,保证加工质量,同时也能够进一步提升对薄壁类金属零件加工的效率。在实际加工过程中,除了需要按照上述加工步骤严格执行外,还应当注意工件在加工时应当确保其装夹牢固,以此防止在加工过程中出现刀具打滑飞出的问题产生。同时,在进行车削操作时,应当适当使用冷却液,以此减少薄壁类金属零件在加工时的受热变形,从而确保加工表面的质量符合规定要求。最后,在完成所有加工步骤后,在退刀环节编程时需要注意换刀节点是否具备安全性能,避免在换刀时出现车刀、刀架等结构碰撞,以此在保证薄壁类金属零件加工质量的提升,提高加工的安全性,以此实现薄壁类金属零件数控加工的安全、文明生产,确保其具备加工效益。

2 实例应用分析

在完成对数控加工工艺的设计后,选择某金属加工生产单位作为此次实验的试点场所,此生产单位近期承接了一个生产数量为10.0万的铝合金制品构件加工项目。在与实验单位签订合作协议后,按照本文提出的内容,选择数控加工作为铝合金制品加工的主要方法,按照本文的加工方式,根据加工构件的质量要求,进行数控编程准备,完成准备后,可选择外圆精车刀作为此次加工的主要刀具,此刀具在使用中的主偏角度为90.0°,前角度对应25.0°,后角度对应9.0°,刀具半径为0.4mm。为了避免由于本文加工工艺不完善导致的生产单位经济损失,此次实验选择1.0万个构件进行加工实验。

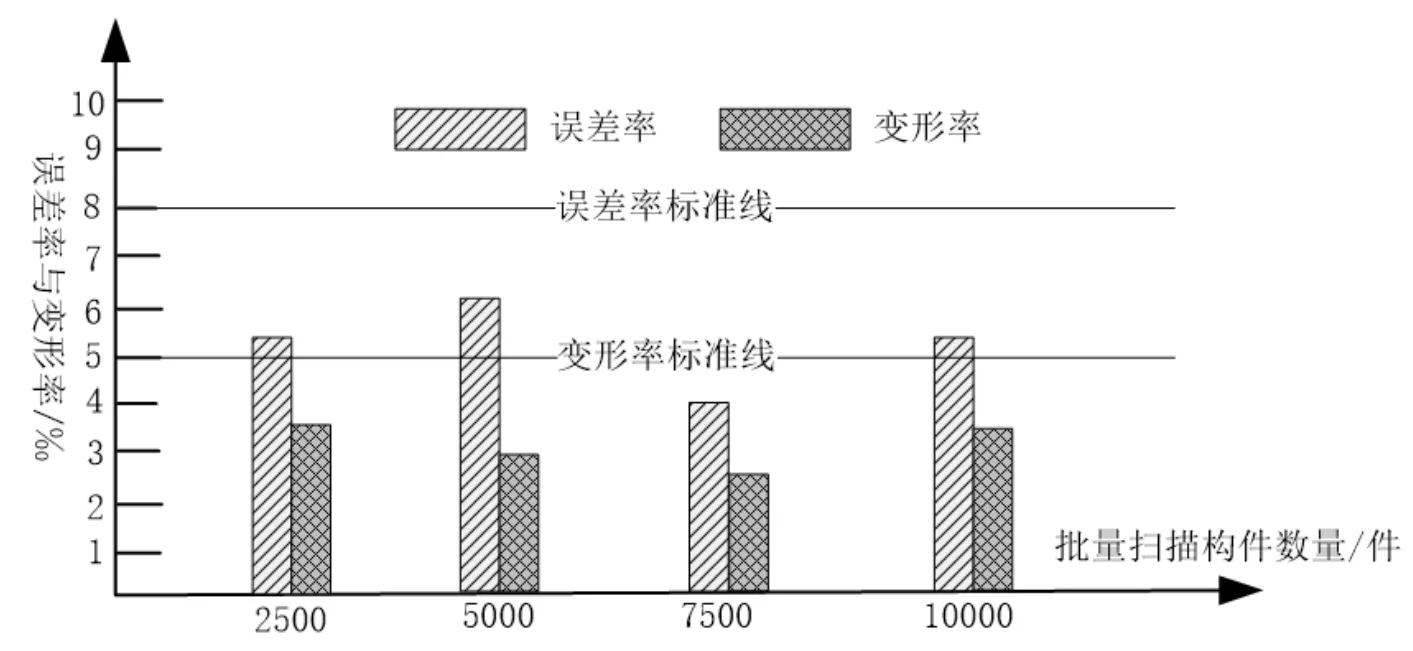

完成对批量铝合金构件的加工处理后,对加工的成品进行质量检验,检验方法为流水线检验。即将完成加工的铝合金构件放置在传送带上,将传送带与扫描装置进行对接,以扫描铝合金构件外形的方式,进行构件合格率的检验。此次检验的指标包括变形率与外部误差率,其中允许误差率为8.0‰(允许误差为±0.05mm),允许变形率为5.0‰,对应的计算公式为:变形率=(扫描外形得到的变形铝合金构件合数÷扫描的全部铝合金构件)×1000.0%;误差率=(扫描外形构件加工误差>0.05mm的铝合金构件÷扫描的全部铝合金构件)×1000.0%。按照此种方式,对生产出的铝合金构件进行成品扫描,将结果绘制成统计图,如图1所示。

图1 铝合金构件变形率与外部误差率统计结果

从上述图1所示的实验结果中可以看出,按照本文设计的数控加工工艺,对1.0万件铝合金制品进行加工处理,完成加工后,此批成品的误差率<8.0‰,变形率<5.0‰,可以证明此批成品的质量符合达标标准。综上所述,得出此次实验的结论:本文设计的针对薄壁类金属零件的数控加工工艺,在实际应用中,可以起到提升批次成品质量的效果,从而达到为生产单位创造更高项目收益的目的。

3 结语

本文以薄壁类金属零件为例,对此类构件的数控加工工艺设计展开研究,在完成对加工工艺的设计后,通过实例应用的方式,证明了设计的加工工艺,在实际应用中,可以起到提升批次成品质量的效果。但要将设计的工艺在市场内广泛推广,还需要后续对设计成果进行进一步的检验。同时,在后续的研究当中,为了进一步提升薄壁类金属零件数控加工工艺的优势,还将从零件牢固性、加工精度、加工效率等方面进行更加深入研究,从而实现对加工工艺的进一步完善,促进薄壁类金属零件加工质量的提升,达到最佳的经济效益水平。