基于数据挖掘的 航天器总装资源管理系统设计

2021-03-11冯雷赵晶晶邱铁成北京卫星环境工程研究所

冯雷、赵晶晶、邱铁成 /北京卫星环境工程研究所

“十三五”以来,航天器研制任务量显著上升,对型号总装集成测试(AIT)生产资源的占用需求不断增加,使因计划改变而造成的资源冲突频发。传统的生产资源配置管理模式以单一项目的任务节点信息为基础进行资源配置,在实施过程中未能充分考虑各项保障资源齐套性变化对整体计划产生的影响,同时缺乏基于大数据分析的科学评判准则,以及相应的信息化管理手段,已无法适应目前有限资源下多项目并行研制以及资源实时动态调配的需求,成为航天器研制生产管理模式的突出问题之一。

在中国航天科技集团有限公司“三高”引领科研生产模式转型的背景下,笔者通过深入开展型号历史数据的挖掘分析,研究基于数据分析的资源动态配置方法,探索优化资源配置模式,提出了全新的基于齐套数据的型号AIT 准入及任务优先级评定方案,可提升AIT 生产资源配置效率,支撑科研生产管理模式转型升级。

一、系统设计思想

1.传统总装生产资源配置模式的特点与缺陷

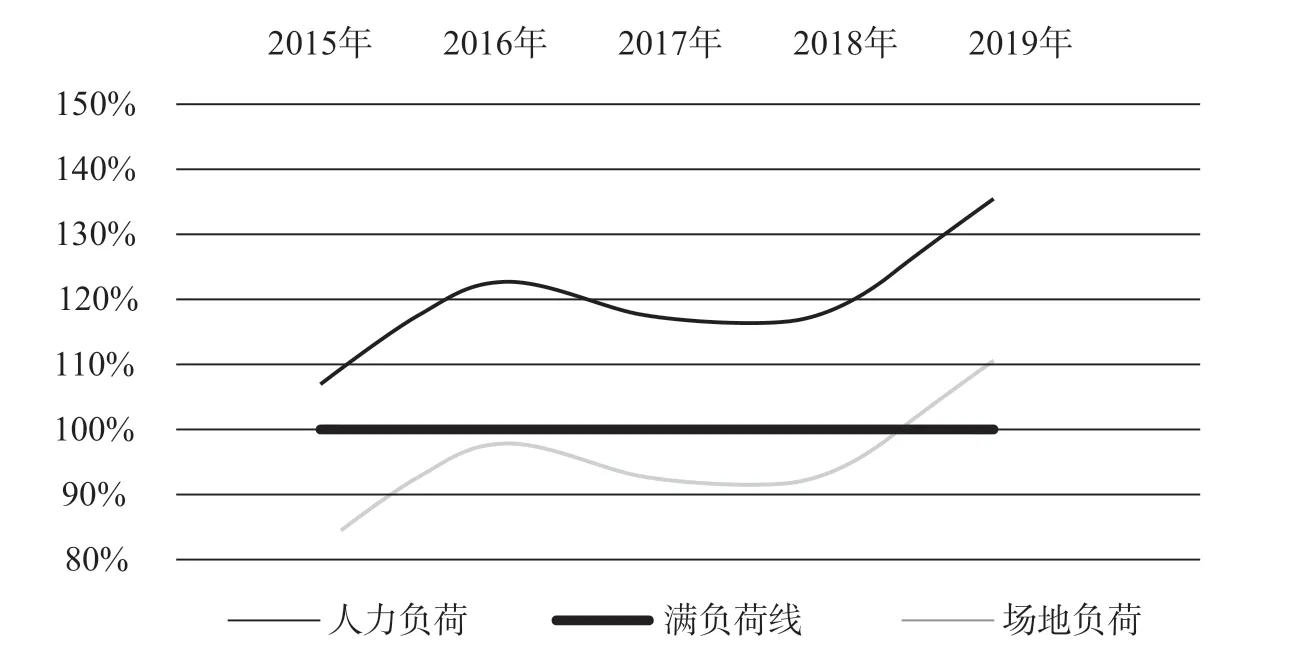

传统资源配置模式的特点主要包括:一是静态、被动的资源配置模式,资源占用计划、型号研制计划均在型号开工之前就已确定,难以根据生产实际进行快速实时修正,导致资源冲突频发;总装实施部门处于型号任务研制链条的下游,虽然掌握各类生产资源,却缺乏主动调节的依据和手段。二是以型号占用为基本特征,被占用的资源在任务周期内相对固定,难以释放。三是以阶段任务节点为主要调配依据,当任务高峰到来时,有限的资源难以同时满足多型号并行开工。2015—2019 年航天器总装生产资源负荷如图1 所示。

2.总装效率的核心影响因素分析

经过前期研究,在航天器总装阶段,影响型号任务顺利进行的主要影响因素是以星上设备齐套为代表的保障条件不到位,产生了研制节点推迟、进度紧张、生产人员长期加班、型号超期占用总装工位等计划管理和资源冲突问题。此外,设备交付入库不准时、不成批次、不匹配总装流程工作顺序等现象,导致生产计划安排变更频繁,生产节奏不稳,人力、场地资源无效占用情况时有发生。生产计划频繁跳序也带来了难以预估的产品质量风险。

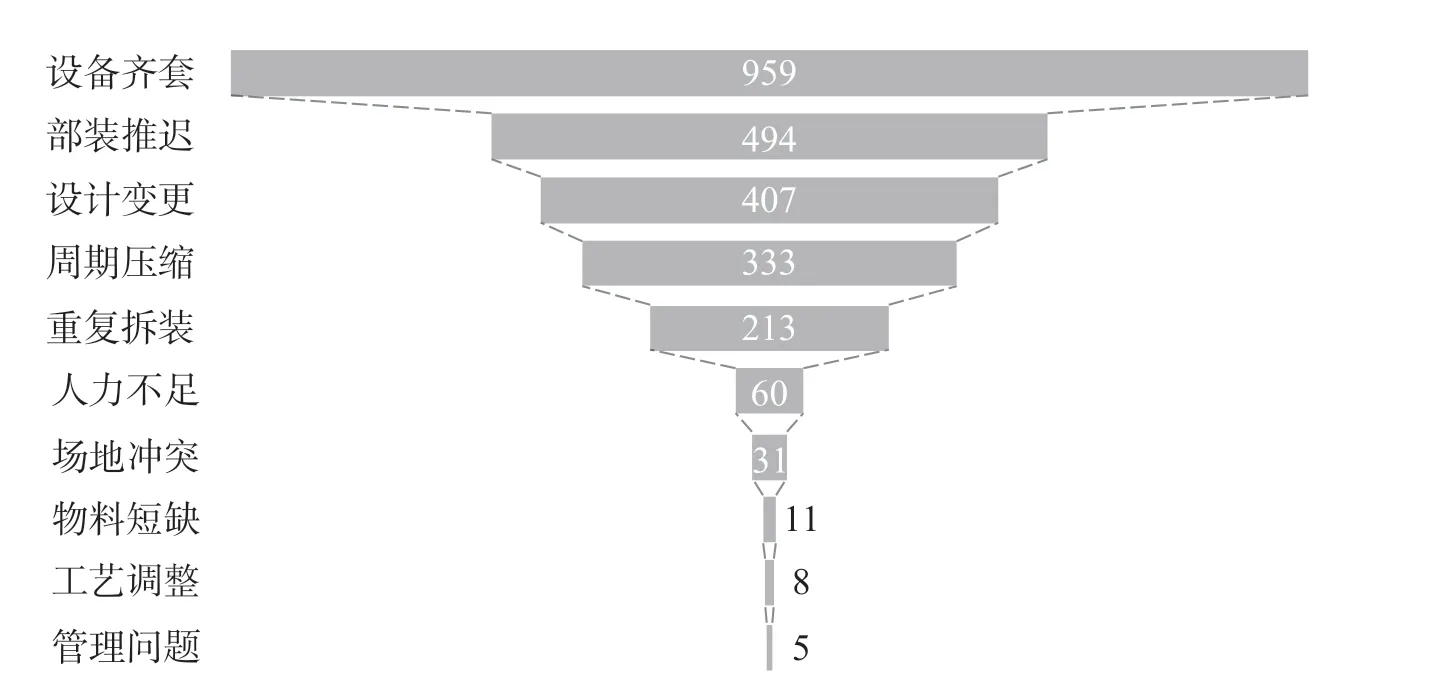

结合对2017—2018 年正样型号任务研制计划推迟情况的分析结果(见图2),设备齐套不及时、设备重复拆装、部装推迟交付、设计问题、流程调整等5 类外部因素对AIT 生产资源的影响明显超过其他因素,尤其以设备齐套不及时问题最为严重,是次要因素的2 倍有余。同时,在5 类主要影响因素中,仅有设备齐套情况可预判、可预控,而其他问题仅能被动发现、事后解决。因此,选取设备齐套率作为生产资源调配的核心要素,提供可量化、具有指导性的调配原则,便于制定客观可控的资源调配方案。

3.基于数据挖掘的总装资源管理系统的设计原则

图1 2015—2019年航天器总装生产资源负荷图

图2 2017—2018年正样型号研制计划推迟原因分析图

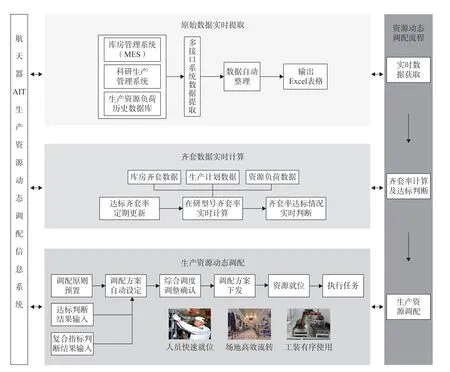

基于数据挖掘的总装资源管理系统(见图3)的设计原则:

一是建立一套信息管理系统,可自动获取总装历史数据和实时数据,并对数据中的重要信息进行挖掘、处理,制定并实时更新资源配置策略,提出优化建议,经人工决策流程通过后形成优化方案,最后反馈给执行层面,自动应用。

二是总装资源管理系统与现有的生产计划管理系统、总装库房管理系统、总装工艺管理系统、总装历史数据库之间保持“数据采集—数据处理—智能优化—人工决策—自动反馈”的闭环关系,在开发过程中可以依托生产计划管理系统进行模块化开发。

三是系统中最核心的“数据获取挖掘—判断准则生成”过程必须完全客观,并对所有用户公开,保存运算判断过程数据,确保公平可追溯,从而保证系统的客观性、权威性。

四是智能生成资源配置建议后,必须经人工判断、调整、优化、审批后形成最终方案,再下发给执行层面自动调配生产资源,从而避免出现错配、漏配、不合理配置等情况,并针对特殊需求进行个性化配置。

二、系统组成、功能与实现

1.系统组成及模块化设计

图3 总装资源管理系统原理图

从设计思想出发进行系统的模块化设计,总装资源管理系统主要包括数据挖掘—预处理、运算—判断、配置—执行3 个模块。

(1)数据挖掘—预处理模块

通过与生产计划管理系统、库房物资管理系统、总装历史数据库联动,实时提取各型号设备入库时间、在库状态、齐套情况、计划节点等关键信息,并整理生成标准化表格。

(2)运算—判断模块

定期计算更新全型号各阶段及整体设备齐套率作为判断基准并发布,实时计算各型号当前阶段及整体设备齐套率并与基准比对,制定型号开工/停工、资源优先/ 减配的配置策略,并将运算过程和结果向全体用户公开,保存过程数据备案。

(3)配置—执行模块

依据配置策略,结合总装生产资源现状数据,智能定制项目级/领域级生产资源优化配置建议和全局优化建议,并自动生成工作流程,报送管理机构人工干预和决策,形成最终优化方案;系统将最终优化方案反馈给生产计划管理系统、库房物资管理系统、生产工艺管理系统加以执行,完成生产资源配置。

2.各模块主要功能及实现

(1)数据挖掘—预处理模块

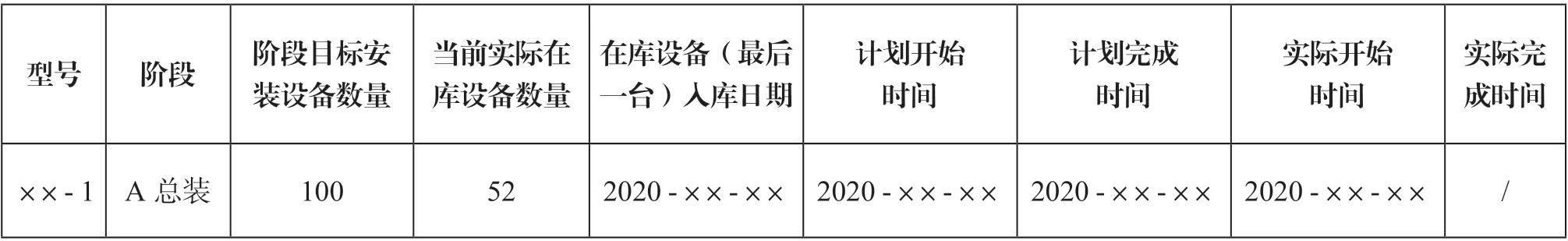

目前,航天器总装过程管理使用的生产计划管理系统、库房物资管理系统、总装历史数据库(Excel 服务器)均可以将系统数据实时生成Excel表格输出。本模块依托生产计划管理系统现有功能开发,读取与上述3 个执行系统输出的Excel 表格,并根据预置条件识别表格中的关键字,批量提取数据并合并保存成数据库文件,经过预处理后整理成设备齐套情况由Excel 报表输出(见表1)。

(2)运算—判断模块

利用MATLAB 进行算法设计,对数据挖掘—预处理模块提供的报表数据进行统计、分析。

首先,计算“判断基准齐套率”数值,该数值应客观、不变、可核查。齐套率的计算方式为:P=S/T,其中P为某阶段齐套率,S为当前该阶段设备在库数量,T为该阶段目标安装数量;i=a、b、c、d,分别代表舱段(A)状态总装、整星(B)状态总装、C 状态总装、D 状态总装开工齐套情况。

用Q 代表判断基准齐套率。例如,以上一年度全正样型号整星总装开工时点综合齐套率Qb为判断基准,计算上一年度各正样型号整星状态开工齐套率,通过数值回归等统计方法计算出综合齐套率Qb。判断基准齐套率于每年1 月15 日更新1 次,将上一年度总装历史数据纳入整体数据进行提取、计算。

其次,计算X 型号整星总装实时齐套率Pb(X)、Y 型号整星总装实时齐套率Pb(Y)等,并与Qb 进行比较:若Pb(X)>Qb> Pb(Y), 则X 型号开工,Y 型号停工;若Pb(X)> Pb(Y)> Qb, 则X、Y 型号均开工,且X 资源配置优先级高于Y 型号;若Pb(X)< Pb(Y)< Qb,则X、Y 型号均暂时停工,交人工判断。在资源充裕情况下,可安排Y 型号优先复工;在资源紧张情况下,X、Y 型号均正式停工,优先保障其他齐套率高于比较基准的型号。

考虑到总装工作的持续性,Pb(X)、Pb(Y)的计算更新和开工/停工判断的时机为每周更新1 次,以及在型号交付总装或转下一阶段总装前3 天进行计算,即生产资源优化配置的频次为每周1 次。

表1 ××卫星设备齐套情况统计表(示例)

最后,将各型号的齐套情况计算结果及资源配置建议输出。

(3)配置—执行模块

同数据挖掘—预处理模块一样,依托生产计划系统开发获取运算—判断模块输出的运算及配置判断结果后,分3 个环节进行智能资源调配。

智能优化环节。

与生产计划系统内原有的生产资源管理模块实现智能互联,读取人员能力分布矩阵、工作项目分配矩阵、总装工位/工装资源/公用资源占用分布表等实时数据,对人力资源、场地资源、工装资源、公共资源等进行自动模拟调配,并形成配置建议报告。例如,在Pb(X)>Pb(Y)>Qb> Pb(Z)的情况下,将Z型号停工,当前总装工作状态冻结,物资清退,总装操作人员抽离,工作场地清理合并。清理出的人、物、场地等生产资源优先满足X 型号顺利开工,如有余量,继续补充Y 型号人员。

人工审核环节。

生成工作流程,由领域综合调度对自动资源优化配置建议报告进行审查调整,报主管领导批准后,形成生产资源优化配置方案。人工优化调整的原则包括:坚持以开工齐套率为生产资源配置的最重要准则;充分考虑各航天器研制领域工作项目和生产资源分配均衡性,保证生产资源高效流转后形成生产力;对重点项目,如确实需要在齐套率不达标情况下开工的,在接到上级科研生产主管部门正式通知后进行人工资源配置。自动执行环节。

将批准后的生产资源优化配置方案自动导入生产计划系统,对工作项目分配矩阵、总装工位/工装资源/公用资源占用分布表等进行自动调整,将配置数据导入各领域型号周计划安排中,每日工作计划及资源配置表依托周工作计划生成、执行,并形成闭环。基于数据挖掘的航天器总装资源管理系统的特点包括:利用总装计划及库房齐套客观历史数据作为生成判断准则的全部数据源,确保判断准则的客观、权威、公开;通过算法设计实现了型号开工/停工和资源加强/减配判断的客观简捷易算、直观可核查,强化了系统运行的稳定性;模块化设计的理念,结合运行中的生产计划系统实现部分功能,简化接口,提升数据兼容一致性和运行速度,减少开发工作量;在智能判断的基础上,仍由计划管理部门进行资源配置最终决策,避免自动配置造成错配;通过与执行层面各系统的联动,将配置结果自动化落实到生产计划中,提升执行效率。

三、系统特点

基于数据挖掘的航天器总装资源管理系统的特点包括:利用总装计划及库房齐套客观历史数据作为生成判断准则的全部数据源,确保判断准则的客观、权威、公开;通过算法设计实现了型号开工/停工和资源加强/减配判断的客观简捷易算、直观可核查,强化了系统运行的稳定性;模块化设计的理念,结合运行中的生产计划系统实现部分功能,简化接口,提升数据兼容一致性和运行速度,减少开发工作量;在智能判断的基础上,仍由计划管理部门进行资源配置最终决策,避免自动配置造成错配;通过与执行层面各系统的联动,将配置结果自动化落实到生产计划中,提升执行效率。

本系统的运行结果反映在生产管理系统中,已在生产管理机构及操作现场全面布署,因此不需要单独进行全面硬件配置,对生产管理系统服务器进行升级改造即可满足运行条件。

在航天器总装生产资源日趋紧张的情况下,通过前期对历史数据的提取分析,选定了星上设备开工齐套率的数值作为生产资源优化配置的判断指标,通过算法设计和模块化系统设计建立起来的航天器总装资源管理系统,能够客观、权威、高效地实现生产资源的优化配置,进一步释放生产力,减轻或均衡工作负荷,提升生产管理水平,具有广泛的应用前景。