八盘峡水电站1号机组转轮桨叶操作失常处理

2021-03-10张得全

张得全

(甘肃盐锅峡发电有限公司,甘肃 永靖 731601)

1 1号机组状况

八盘峡水电站是黄河干流上的一座径流式中型电站,位于甘肃省兰州市境内。电站1969年11月开工兴建,1975年8月第一台机组投产发电,1980年2月第五台机组投产发电,2001年8月扩建的第六台机组正式投产,总装机容量为220 MW。

八盘峡水电站1号机组由哈尔滨电机厂设计制造,为轴流转桨式水轮发电机组,1979年10月正式投入运行。因原水轮机转轮为碳钢材质,黄河汛期泥沙含量大,经长时间运行,汽蚀破坏和泥沙磨损,转轮叶片整体减薄和损坏严重[1-2],于1994年更换为不锈钢材质的转轮,转轮为浙江富春江水工机械厂生产。

八盘峡水电站1号机组第二代调速器经过10多年的运行,电调设备老化落后,导叶和桨叶调速器采用中间接力器型式,多一级液压放大环节,结构复杂,检修维护不便,导叶及桨叶均采用环喷式电液转换器[3-4],内部过油孔直径较小,极易发生油路阻塞或机械卡阻,对油质要求高,耗油量大,经常会发生节流孔堵塞,且电液转换器随油温的变化经常会出现零点漂移,导致调速器工作异常,直接威胁到机组的安全稳定运行。鉴于此2003年底对调速器进行换型改造,更换为武汉四创技术有限责任公司生产的BWST-PLC-100型步进式微机调速器,并对机组受油器也进行更换,采用自整位浮动瓦结构的受油器[2,5],上、中、下三道浮动瓦设计径向间隙为0.20~0.279 mm,轴向间隙为0.02~0.05 mm,受油器为天津中斯水电设备配套有限公司制造。

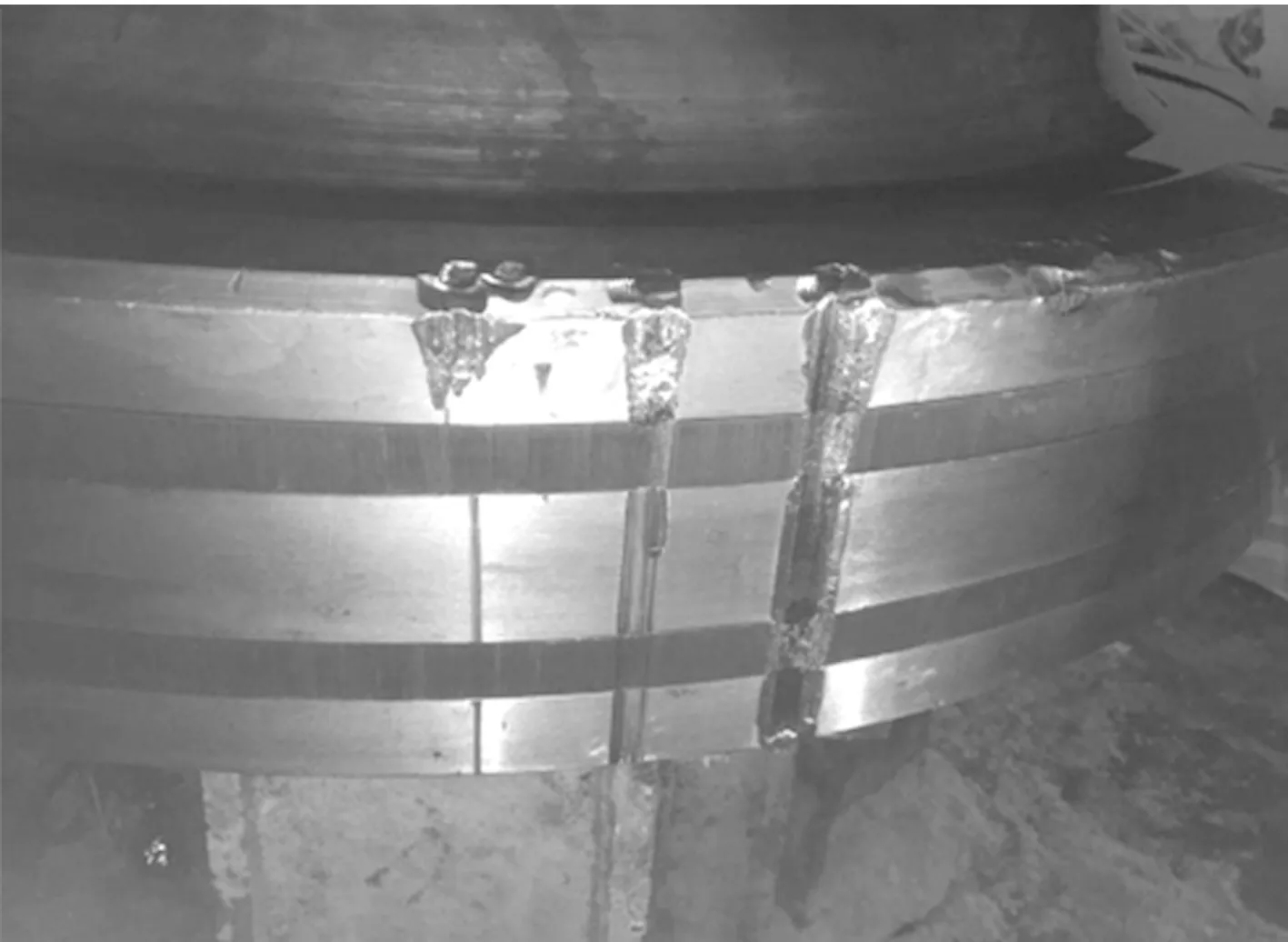

从2008年开始,1号机组压油泵启停间隔时间比2003年底更换调速器和受油器时缩短。在历次检修时多次发现受油器小缸体鼓形圈损坏、压盖变形及连接螺栓断裂的情况。鼓形圈破损见图1,变形的小缸体压盖见图2,断裂的小缸体压盖螺栓见图3、4。

图1 鼓形圈破损

图2 变形的小缸体压盖

图3 断裂的小缸体压盖螺栓

图4 断裂的小缸体压盖螺栓

从2015年12月开始,1号机组运行过程中调整负荷时即发现有桨叶动作迟缓、不随动现象。2016年3月20日1号机组在自动开机过程中,桨叶不能随动打开,将桨叶切换到机手动位后工作正常。机组停机后检查试验,手动操作步进电机手轮,桨叶开关动作基本正常,将桨叶切到自动位,进行开机试验,桨叶不能随动打开,桨叶操作失常。

分析判断受油器浮动瓦磨损间隙超标或密封损坏存在窜油,导致桨叶操作失常。于是对受油器进行分解检查,检查测量上、中、下三道浮动瓦径向间隙和轴向间隙均符合图纸设计要求,检查受油器小缸体鼓形圈、压盖及连接螺栓无异常,并对受油器中油管孔用方形圈及导向环、挡环“O”形圈、回复杆“V”形密封进行更换,回装后自动开机试验,桨叶仍然操作失常。

2016年4月,东方电机厂技术人员到现场与电站相关技术人员进行了沟通,了解1号机组运行状况及桨叶操作失常情况,认为桨叶操作系统开关腔存在窜油,无法建起足够的油压,造成桨叶操作失常。可能的窜油点为桨叶接力器活塞环部位以及受油器小缸体两处密封部位,建议进行桨叶接力器开关腔窜油试验,来确定下一步如何处理。

2 1号机组转轮及操作油管两腔窜油试验

2016年5月,对1号机组桨叶操作失常进行检查。将受油器拆除后,加工制作转轮及操作油管两腔窜油试验法兰及管接头等,安装于操作油管上端,进行转轮及操作油管两腔窜油试验:从1号机组桨叶调速器供油阀1107出口处取压力油源,压力软管另一端连接至操作油管的关腔口,从开腔口用软管接引至集油槽,缓慢开启1107阀,并注意观察压油罐油位不低于500 mm,向转轮活塞关侧腔注油,同时观察转轮活塞开侧腔回油有无异常情况;经过计量分析,转轮活塞窜油量超标,据此确定转轮活塞环部位或操作油管密封部位窜油,使得桨叶接力器开关腔建立不起油压,造成桨叶操作失常。转轮及操作油管两腔窜油试验管路连接见图5。

由于转轮活塞及操作油管开关腔窜油,桨叶已不能正常操作控制,生产技术部决定1号机组采取定桨运行方式,关闭1号机组桨叶调速器供油阀1107,并拆除受油器上、中、下三道浮动瓦,防止在机组开机运行中受油器体内无液压润滑油损坏浮动瓦。

图5 转轮及操作油管两腔窜油试验管路连接

但机组转轮桨叶固定定桨运行,水轮机出力会降低,在相同的水头和流量情况下,所产生电能会减少,直接影响到电站的发电量及耗水率等性能指标,造成巨大的能源浪费。

3 1号机组转轮缸体及转轮活塞分解检查

为了彻底消除1号机组转轮桨叶操作失常重大设备缺陷,需要在机组A级检修时进行处理。2016年12月对1号机组进行A级检修,拆卸受油器、上机架、上端轴、转子、下导轴承、推力轴承、下机架、接力器、水导轴承、主轴密封、内盖、主轴等部件。

转轮活塞拆卸吊出后,检查发现转轮活塞、活塞环及转轮缸体对应位置上有不同深度的3道纵向划痕,活塞缸体划痕宽度约10 mm,深度约2 mm,长度约200 mm;活塞划痕宽度约10 mm,深度约1~3 mm,长度贯穿活塞高度;活塞环局部有划痕并卡死,活塞底部发现有多个挤压变形的断螺栓头。转轮缸体损伤见图6,转轮活塞损伤见图7,挤压变形的断螺栓头见图8。

4 1号机组转轮桨叶操作失常原因分析

在拆卸机组受油器操作油管时,检查操作油管法兰与转轮活塞油管法兰处密封垫无破损,对操作油管进行耐压试验,压力为4.0 MPa,保持8 h,检查压力无下降,检查内外操作油管无渗漏,表明操作油管无异常,不存在内外油管窜油现象。根据1号机组A级检修转轮分解时发现的螺栓压痕分析,当转轮桨叶关闭时,转轮活塞带动操作油管及连接套、小缸体、回复杆向上移动,压力油带动断裂螺栓从连接套油孔进入到操作油管内腔,落到转轮活塞下方,在压力油的作用下嵌入到桨叶活塞与缸体间隙内,最终卡在活塞及缸体之间,致使活塞及缸体损伤,造成桨叶活塞环与缸体间窜油。从前期的桨叶接力器开关腔窜油试验得到验证,当桨叶主配压阀开关动作时,桨叶活塞开关腔窜油,使得桨叶接力器开关腔建立不起油压,操作力不够而引起桨叶操作失常。1号机组自2003年底对受油器换型改造以来,机组检修时多次发现受油器小缸体鼓形圈损坏、压盖变形及连接螺栓断裂的情况,每次只是对小缸体鼓形圈、压盖及连接螺栓进行更换处理,没有认识到连接螺栓断裂进入到桨叶接力器内部引起的危害。

图6 转轮缸体损伤

图7 转轮活塞损伤

图8 挤压变形的断螺栓头

结合以前检修过程中多次测量结果分析研究,认为受油器更换改造选型不合理,小缸体密封结构设计不完善,加工制造误差大,受油器技改时未严格执行检修工序工艺而造成受油器转动件与固定件产生别劲,桨叶开关动作时受力不好产生疲劳破坏,造成小缸体鼓形圈压盖螺栓断裂。从以上可知,受油器小缸体鼓形圈压盖螺栓断裂进入转轮活塞关腔内,造成桨叶接力器活塞及缸体损伤,活塞两腔窜油,导致桨叶操作失常。

5 1号机组转轮桨叶操作失常处理

5.1 受油器小缸体更换

为避免受油器小缸体螺栓断裂造成转轮活塞及缸体损坏,决定取消鼓形圈、压盖及连接螺栓,采用无压盖结构的小缸体。

5.2 转轮缸体和转轮活塞修复

当时经过讨论拟定2种方案,第一种方案是将转轮体返厂加工修复,但由于返厂加工修复周期长、费用高,具有不确定性,所以不采用返厂加工修复方案;第二种方案是采用现场修复,现场修复处理时间较短、风险易于控制,最后决定在电站生产现场手工修复转轮缸体及活塞。

5.2.1转轮缸体修复工艺

(1) 对缸体内部损伤部位进行清理;

(2) 进行缸体内径测绘并制出研磨样板(与母体圆相吻合,用光照法不得透光);

(3) 缸体内部损伤部位采用气焊轻微加温去除表面油污与潮气;

(4) 对缸体内部未被损伤部位进行保护,焊接时不得伤害其它表面;

(5) 采用氩弧焊进行保护焊接,补焊时要对损伤部位穿插补焊,要焊透,焊缝表面要光滑,不得出现咬边等弊病,焊缝长度不得大于10 mm,以免缸体温度升高;

(6) 焊接部位母体与焊缝采用手锤进行锤击,消除应力,母体温度下降接近环境时方可进行下一次焊接,焊缝要高于母材3~5 mm,减少转轮缸体表面波浪度;

(7) 用国产砂轮片进行粗磨,然后用进口砂轮片进行精磨,并用样板着色检查有无高点;

(8) 用抛光盘进行抛光处理,用纤维轮研磨提高光洁度,检查与未损伤母体相同,并用样板塞尺检查修磨部位不可低于0.1 mm;

(9) 使用毡轮配合研磨膏进行研磨,提高光洁度;

(10) 转轮缸体修复后检测:缸体补焊修磨后用模板检查测量原划痕部位,误差小于0.03 mm,直径测量划痕部位直径与其他部位直径误差小于0.03 mm。

修复后的转轮缸体见图9。

图9 修复后的转轮缸体

5.2.2转轮活塞修复工艺

(1) 清理活塞损伤部位;

(2) 对活塞直径进行测绘并制出研磨样板;

(3) 对未被损伤部位进行保护,焊接时不得伤害其它表面;

(4) 用气焊进行加热清理潮气与油污;

(5) 使用铸铁焊条进行焊接并在焊接后进行锤击消除应力;

(6) 手工打磨,样板检测,不允许有高点,局部不低于0.1~0.3 mm;

(7) 装活塞环槽内损伤部位接触面要修磨平整、光洁,尖角倒钝,以便活塞环安装;

(8) 活塞损伤部位表面修理后达到整洁光亮效果;

(9) 转轮活塞修复后检测:表面光滑无高点、无毛刺,直径符合检修维护规程要求。转轮活塞修复后见图10。

图10 修复后的转轮活塞

5.3 转轮活塞环更换安装

将铸铁材质的活塞环更换为聚氨酯材质活塞环,聚氨酯材质活塞环耐磨性能卓越,弹性和耐油性好,且在底部还装有“O”形圈可以补偿,密封性能良好。

5.4 转轮活塞环更换安装方法

(1) 拆除损伤的金属活塞环;

(2) 清除活塞所有表面的油污和焊渣等并倒活塞尖角3×45°要圆滑过渡;

(3) 清理聚氨酯活塞环表面的油污,检查有无损伤;

(4) 准备装配聚氨酯活塞环工具(木方、木锤、撬棍、引角扁铁等,并注意撬棍和引角扁铁等工具不得有尖角,免得划伤聚氨酯活塞环);

(5) 装配时要将活塞环先放入一侧沟槽中(要装到底),然后用专用工具将聚氨酯材质的活塞环慢慢撬入沟槽中;

(6) 聚氨酯活塞环装入后用木方或木锤将聚氨酯活塞环向沟槽内打实。聚氨酯材质的活塞环安装见图11。

5.5 转轮组装后活塞两腔窜油试验

转轮组装后,连接液压泵站及试验管路,进行转轮活塞两腔进行窜油试验:试验压力1.8 MPa,5 min 漏油量215 ml,计算转轮活塞窜油量43 ml/min,小于49.8 ml/min标准值,窜油量符合要求[6]。

图11 聚氨酯材质的活塞环安装

6 1号机组回装后盘车测量

上机架、受油器部件回装后,先后对连接套、辅轴、水导、小缸体、中操作油管、回复杆进行盘车测量、调整,从盘车测量数据来看,除受油器小缸体上端绝对摆度有些超标外,其余测量部位相对摆度值均符合GB/T 8564-2003 《水轮发电机组安装技术规范》的要求[6]。盘车数据分析见表1。

表1 盘车数据分析

7 1号机组检修后运行情况

八盘峡水电站1号机组自2017年4月A级检修工作结束投入运行至今,经过多次开停机操作和增减负荷,桨叶随动系统正常,转轮桨叶动作灵活、桨叶操作无异常,至此造成水轮机转轮桨叶操作失常重大缺陷得以彻底处理。

8 结 论

(1) 根据1号机组转轮桨叶发生操作失常问题,在今后的机组检修过程中吸取教训,检修中严格按照检修维护规程的要求进行,做到不漏项、不减项,确保设备检修质量。

(2) 认真总结本次1号机组A级检修中转轮分解检查和受油器部件同轴盘车工艺工序等良好实践经验,及时修订完善检修维护规程,为以后机组检修提供重要技术保证,从而提高机组运行的稳定性和可靠性。

(3) 鉴于2~5号机组受油器的结构和1号机组受油器相同,在机组历次检修过程中也发现受油器小缸体鼓形圈损坏、压盖变形及压盖螺栓断裂情况,为避免发生与1号机组转轮桨叶操作失常类同的不安全事件,消除事故隐患,可参照1号机组将受油器小缸体更换为无压盖结构小缸体运行状况,考虑在以后的检修中将2~5号机组受油器小缸体更换为无压盖结构的小缸体,提高机组安全稳定性和可靠性。