新型反硝化滤池设备脱氮效果中试

2021-03-10吕冰倩陈方鑫董献彬

吕冰倩,陈方鑫,张 勋,张 青,董献彬,张 强

(1.安徽环境科技集团股份公司,安徽 合肥 230000;2.北京涞澈科技发展有限公司,北京 100089)

1 引言

农业中氮肥、磷肥的过度使用以及生活污水和工业废水的排放导致大量的氮、磷进入水体环境,目前城市污水厂二级出水中仍含有较高含量的氮和磷,直接补充河道、湖泊和景观等水体时,存在水体富营养化的风险,传统的深度处理工艺混凝沉淀过滤可以有效消除磷超标风险,但去除TN的能力极其有限[1]。生物反硝化技术因其高效和低成本等优势被广泛应用于深度脱氮,其按照电子供体的类型可分为异养型反硝化和自养型反硝化。反硝化滤池是一种新型高负荷淹没式反应器,它兼有活性污泥法和生物膜法两者的优点,如滤池中微生物浓度高、有机物负荷及水力负荷高、水力停留时间短、占地面积小、总氮去除效能高[2]。本研究以安徽省滁州市南谯区污水厂二级出水为处理目标,分析了新型自养-异养协同反硝化滤池的运行方式及对总氮的去除效能,为实际工程应用中反硝化滤池工艺效能的提升及优化设计提供技术参考。

2 反应设备及中试方案

2.1 自养-异养反硝化滤池设备

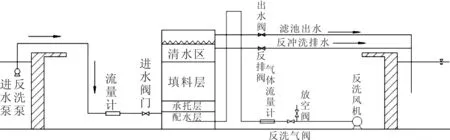

该新型自养-异养反硝化滤池采用圆形罐体结构,尺寸高1.2 m,直径3.5 m,有效体积为3.4 m3。该滤池装有进水泵、反洗水泵、反洗风机、振动器、硫自养填料、承托层卵石。设备如图1所示。

该反硝化滤池为保证自养与异养反硝化的稳定反应,解决反应器内部溶解氧的控制难题,对协同反硝化滤池的反冲洗系统进行创新改进。本滤池取消现有技术中的气洗步骤,采用制造负压、射流反冲洗和水洗步骤,在滤池本体顶部设置真空泵,采用管道相连通,利用真空泵形成的负压环境,使水流自下而上流经填料层,冲刷填料层,相对传统气洗方式不会破坏反应器中的溶解氧条件,使得反应器的生物降解更加高效稳定。同时创新性地使用振动驱氮方式,减少滤料中的氮气积压,提高效率,减少反冲洗频率。

图1 中试设备现场照片

其次,滤池结合了新型的脱氮填料,填料是一种基于无机矿物材料的自养-异养协同反硝化脱氮载体,具备以下优点:生物膜附着容易、表面粗糙多孔,具有较大的比表面积;密度适中,既能够使得反冲洗过程容易,又不至于跑料;形状规则,尺寸均一为球形,使之可以在滤料间形成均一的流速;化学和生物稳定性好,对微生物无毒害和抑制作用;滤料表面电性以带正电和亲水性为好;水流流态良好,有利于发挥传质效应;空隙率大,阻力小,强度大,经久耐用。

2.2 中试方案

2.2.1 设计进出水水量与水质

(1)设计处理量。本次中试试验最大处理量设计为Q=100 m3/d。

(2)设计进出水水质。设计进水TN≤15 mg/L(其中氨氮≤5 mg/L),出水TN<5 mg/L。

(3)实际进水水质。实际进水水质TN≈10 mg/L,温度≈24 ℃,DO≈7 mg/L。

2.2.2 中试工艺流程

中试装置进水取自污水厂二沉池出水后中间水池,通过提升泵进入中试装置,经过该装置处理后的出水排入水厂后续处理工艺设施。运行工艺图如图2所示。

图2 自养-异养协同生物滤池运行工艺

本中试装置设置反冲洗系统。反冲洗水也取自中间水池。进水及反冲洗水管以及进气管装有流量计,以便记录数据。

2.2.3 工艺特点

生物滤池设备结合的新型脱氮填料工艺具有以下特点:

(1)该填料比表面积大,材料孔隙结构丰富,负载微生物能力强,易挂膜,保证单位容积滤池中较高的生物量。

(2)抗冲击负荷能力强:对生活污水水质、水量变化有较强的适应性,运行稳定性好。

(3)反硝化滤池结构设计合理:采用负压+气水联合反冲洗,可在较低的冲洗强度下,获得较好的冲洗效果,可使生物滤池长期保持理想的运行效果。

(4)滤池污泥产量少,反冲洗频率低,中试过程设置每15 d进行水反冲洗一次,相比传统反硝化滤池1 d反冲洗一次,在运行管理和能耗节约方面具有非常大的优势。

(5)生物膜含水率低,不会发生污泥膨胀,运行管理较方便。

(6)占地面积小:其池容和占地面积仅为常规二级生物处理的1/5左右,不需要二沉池。

(7)脱氮效果:总氮去除率50%~95%,出水可接轨地表水标准。

(8)处理成本低:节约了高额的碳源投加费用及相关投加设备费用,可以节约30%~70%运行成本。

(9)运行维护简单,自动化程度高,对运行管理人员要求较低。

3 设备运行

启动阶段主要为实现微生物的驯化培养,具体运行操作如下:

(1)设备安装完成后加入缺氧池混合液至反冲洗出水口,静置24 h。

(2)静置24 h后,打开反冲洗排水阀,打开进水阀(进沉淀池出水),以2.0 m3/h左右流量,冲洗40 min,随后继续静置24 h,之后再进水40 min。

(3)按上述操作循环,间歇性进水约2~3 d,随后以2.0 m3/h连续进水,之后开始以设计流量(4.1 m3/h)进水,检测出水总氮达标后关闭反冲洗排水阀,打开出水阀正常出水。

计划启动阶段约需要5~7 d左右,实际从驯化至设计流量出水用时6 d。

4 结果分析

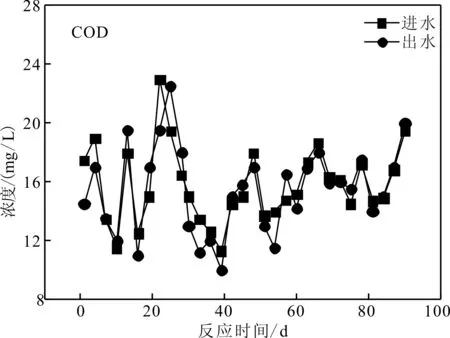

4.1 化学需氧量(COD)

图3为中试运行过程中滤池进出水COD的检测结果,由图3可以看出,在运行期内设备进水COD维持在10~24 mg//L,平均浓度为17 mg/L,出水COD相对于进水并没有明显变化,这可能是因为污水经过前端A2O的生化段反应之后,容易被微生物利用的COD已经降解消耗完全,中间水池主要残留的是难生物降解COD。表明该反硝化滤池对COD几乎没有消耗,也没有增加出水COD浓度,因此可判断滤池设备在脱氮过程没有利用有机碳源,实现了在无碳源条件下对总氮的极限去除。反硝化滤池设备实际停留时间约25 min,中试实验中最大运行容积负荷为0.85 kg N/(m3·d),相比于传统的碳源,在实际运行中可抗击更高的总氮负荷。

图3 设备进、出水COD变化

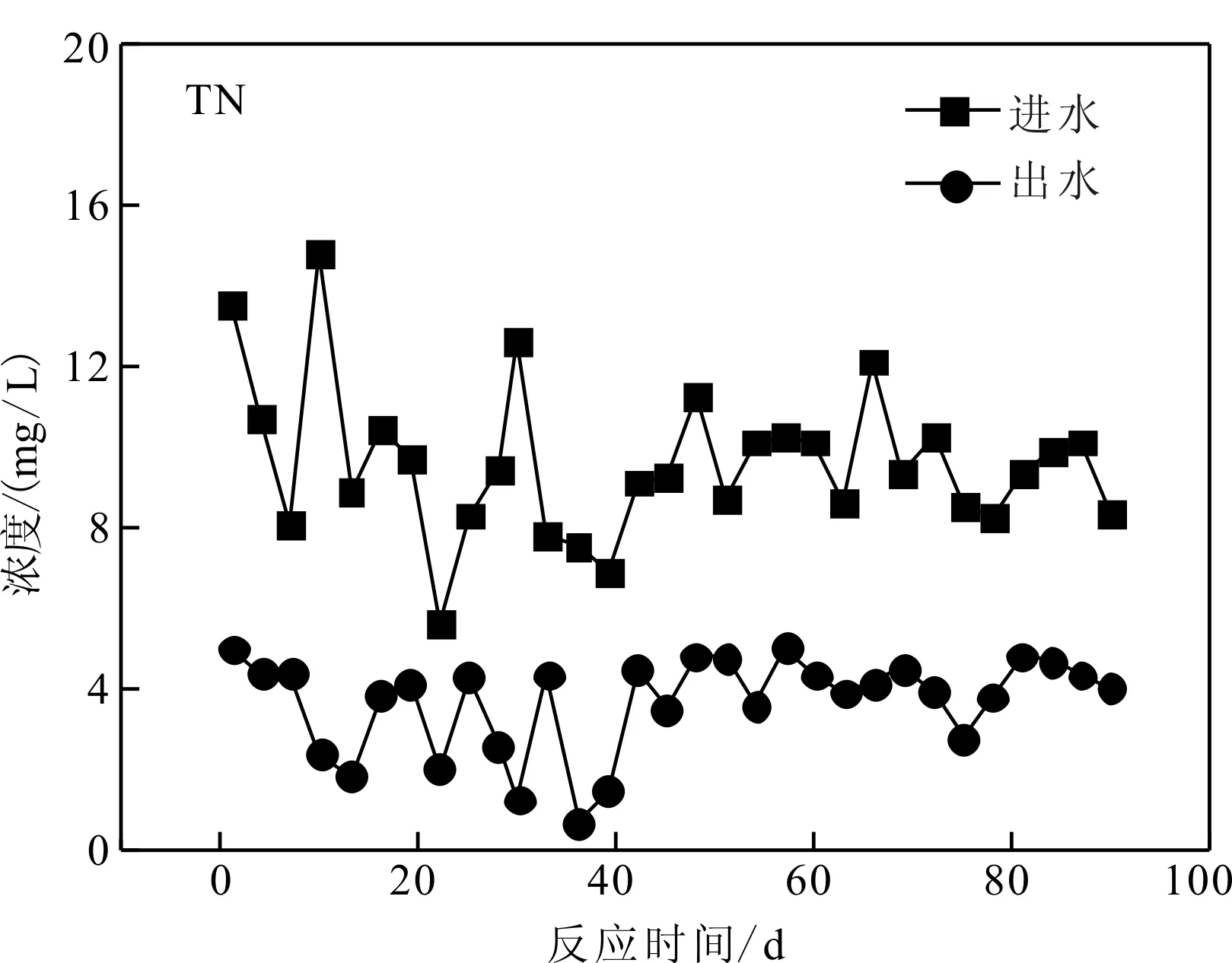

4.2 总氮

设备运行期间的总氮变化情况如图4所示,由于该滤池的进水为二沉池的出水,故设备进水总氮平均浓度较低,约为10 mg/L。在反应过程中,最高进水总氮浓度为14.74 mg/L,当天出水浓度为2.37 mg/L,出水的总氮平均浓度为4 mg/L,最低仅为0.67 mg/L,且每次的出水浓度均低于5 mg/L,滤池设备对污水总氮的平均去除率为70.3%,运行期间滤池有良好的抗冲击负荷能力,可实现对总氮的深度处理。

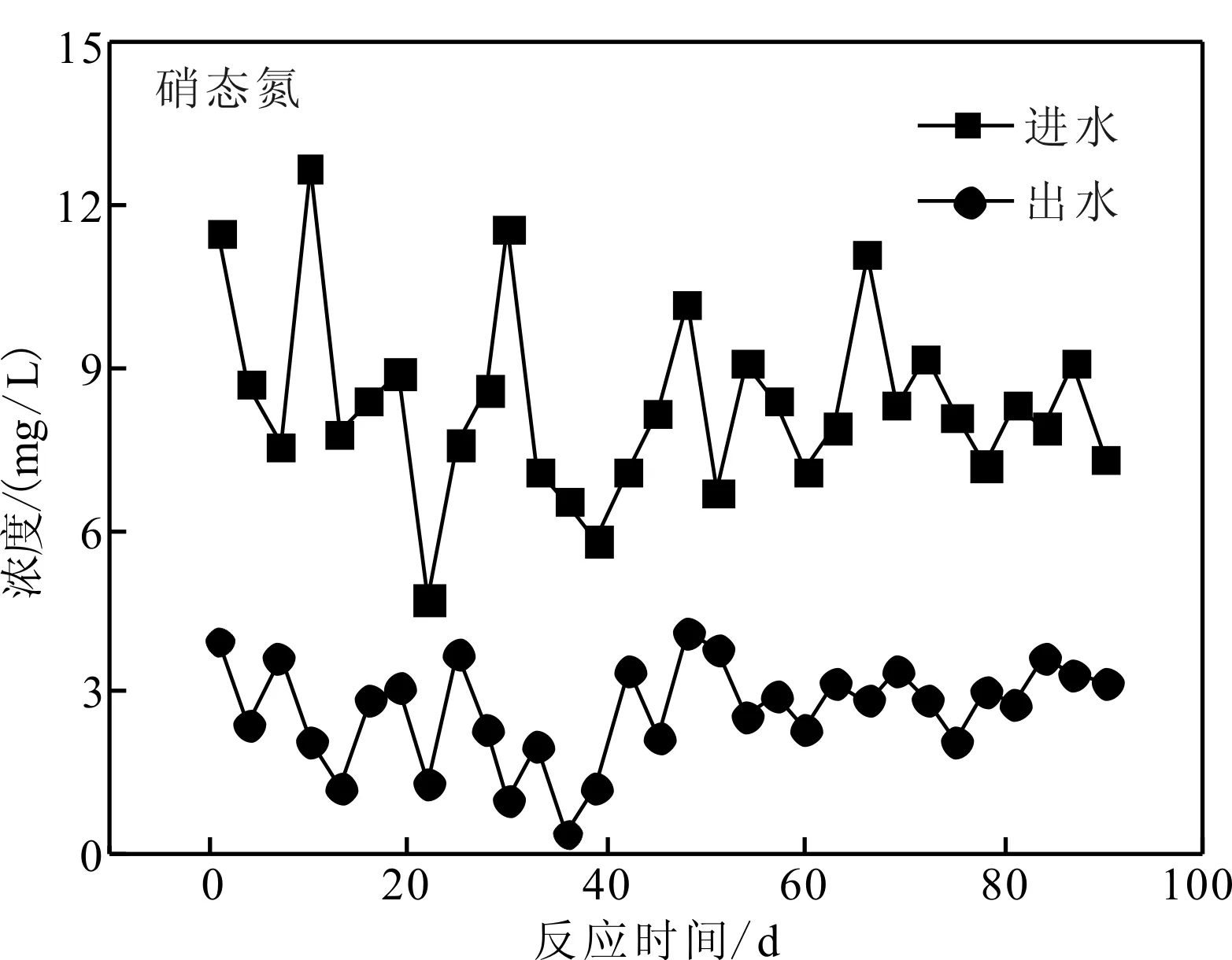

4.3 硝态氮

如图5所示为滤池进出水硝态氮的变化情况,进水硝态氮的平均浓度为9 mg/,出水中的硝态氮平均浓度约为3 mg/L,硝态氮的去除率为72.6%。因为该新型反硝化滤池协同了反硝化脱氮技术(NSAD)利用复合活性矿物材料激活水中相关微生物群落,并构建自养-异养协同反硝化体系。自养反硝化过程利用滤池中的减氮材料为微生物提供电子供体,不再依赖外部有机碳源,硝酸盐作为最终电子受体,将其转化为氮气,达到去除水中氮污染的目的。在NSAD脱氮体系中,低浓度的有机物还可以通过有机碳与无机碳之间转化的微循环,被充分利用。该滤池同时集成了先进的微生物抗逆技术,有助于微生物菌群始终保持高水平生物活性,从而使得滤池脱氮系统能够启动迅速、反冲洗后恢复迅速,始终保持高效脱氮性能。

图4 设备进、出水总氮变化

图5 设备进、出水硝态氮变化

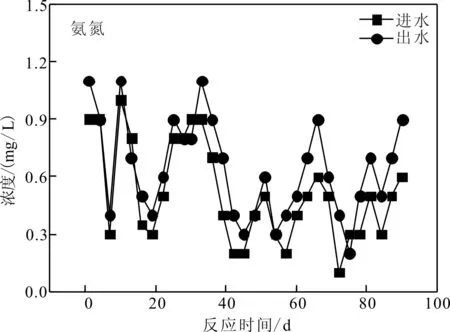

4.4 氨氮

中试运行过程中对氨氮进行检测,由图6可以看出,进水中的氨氮平均浓度约为0.5 mg/L,含量较低,这是因为滤池设备为二沉池出水,污水经过前端好氧池曝气之后,氨氮充分转化为硝态氮,所以浓度较低,同时滤池出水氨氮浓度没有明显变化,平均浓度也约为0.5 mg/L,表明该型滤池对氨氮影响较小。出水氨氮有时相较进水略有升高,但仍保持在很低水平,这是由于中试设备接种污泥量过大所引起的,在其他运行项目中未发现此现象。

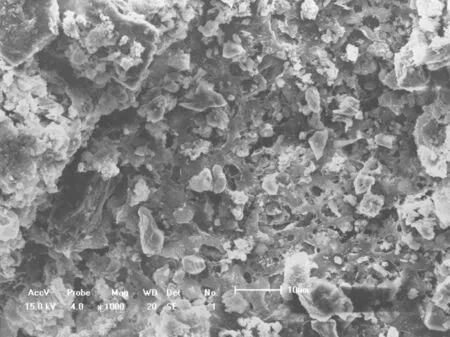

4.5 扫描电镜分析

图7是滤料表面电子扫描电镜图,结果表明,反硝化后材料表面有杆棒状和球状微生物大量存在,生物膜最厚。从材料表面的残缺程度和碱度材料晶束结构的不完整性可以看出,其整体和关键成分都得到了较大程度的运移和利用。滤料具有负载微生物能力强,微生物能够通过材料表面孔隙进入填料内部,对填料进行利用材料多孔且具备空隙发育,比表面积大、能为微生物提供丰富的附着位点等优势。

图6 设备进、出水氨氮变化

图7 滤料表面电子扫描电镜图

5 结论

本项目中,针对较高进水溶解氧(约7.0 mg/L)和反冲洗后的剧烈环境变化,滤池的脱氮效果并未受到干扰,始终保持较高的总氮去除效果,硝氮去除率能够达到70%以上,出水硝氮浓度可以保持在4 mg/L以下。此外,在本实验项目中,由于滤池设备耦合了新型脱氮填料以及反冲洗方式,吨水脱氮成本降至约为0.12~0.25元/t,相比传统工艺设备新型反硝化滤池总运行成本降低约46.5%,其中脱氮成本降低38.1%。主要节省了药剂投入和相关加药设备运行的能耗费用以及维护和管理设备的人工成本。

(1)该技术能够适应本项目实际水质,在去除总氮的同时不会造成其他二次污染,且在不外加碳源条件下实现对总氮的去除(最低出水0.67 mg/L)。

(2)装置去除总氮速率快,停留时间短,工艺占地面积小;其技术稳定性好,微生物活性高,启动驯化时间短、反冲洗后恢复迅速,具有抵抗进水负荷变化、溶解氧条件变化的能力。

(3)装置污泥产量低,反冲洗频率低,运行维护简单,很大程度减轻成本和管理压力。