除铁除锰两级流程向一级同步去除升级改造

2022-06-17张磊

张 磊

(锡林浩特市给排水有限责任公司,内蒙古锡林浩特026000)

引言

锡市三水厂、二水厂为2012年之后建成。两座水厂水处理不论是低铁高锰、还是高铁高锰,均采用生物法除铁除锰工艺实现了一级滤池内同时对铁锰的去除,该工艺具有工程造价低、工艺流程简单、运行费用低、操作简单灵活、反冲洗水量少、滤池运行周期长等优点。为降低能耗、提高处理能力、优化运行管理,尝试创新性的对一水厂传统工艺两级虹吸式无阀滤池进行升级调试即是挑战更是机遇。在保证供水水质安全的原则下,制定了调试可行性方案,分层次分步骤由原工艺向生物法除铁除锰进行调试,并验证一级滤池对铁锰的去除效果。因调试过程中,未对原有构筑物进行大的改动,故仅取得了阶段性的成功,证实了虹吸式无阀滤池在一级内可实现对铁锰的同时去除。

1.一水厂概况及实际运行存在的问题

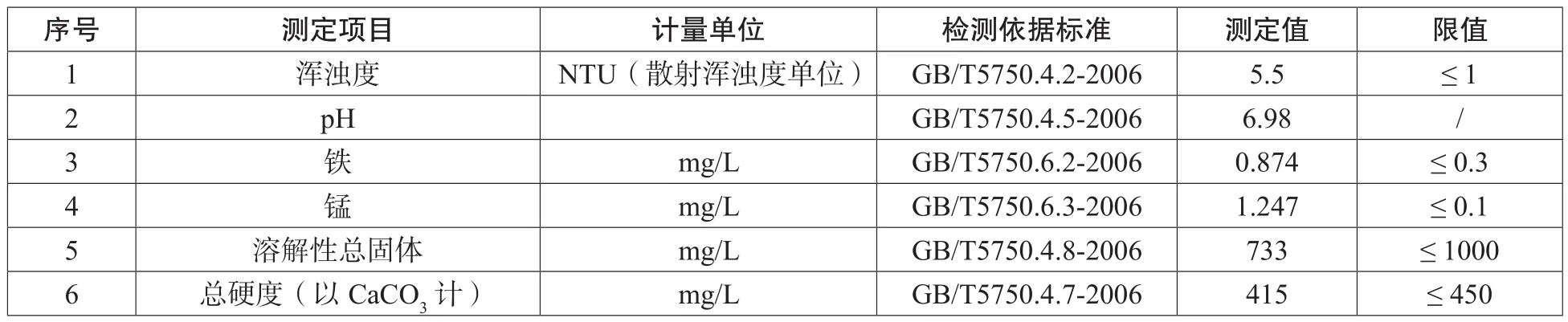

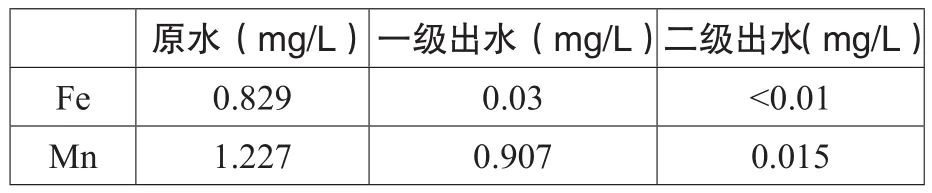

锡林浩特市现有水厂三座,合计供水能力为6.2万m3/d,最早建成的一水厂(始建于1989年),处于城市的中心位置,最大供水能力1.7万m3/d,主要负责老城区的供水任务,供水能力滞后于城市发展。提高一水厂的供水能力,可以有效缓解城市管网压力布局,降低城市供水整体能耗。水源为地下水,原水水质基本情况如表1:

表1 锡市一棵树水源地水质情况

1.1 工艺流程

原水→跌水曝气池→一级除铁无阀滤池→二级除锰无阀滤池→清水池

1.2 基本概况

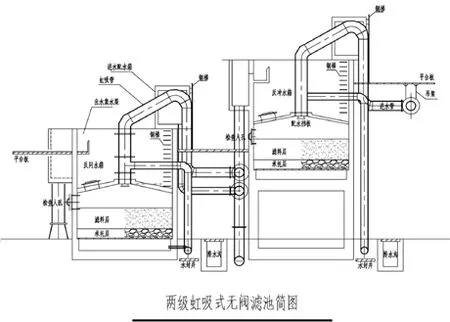

跌水曝气池由两座组成,尺寸为4.5m*6.3m的长方体,跌水高度2.2m;滤池为虹吸式无阀滤池,共计12格,分别为一级6格,二级6格,每格尺寸为4*4m,有效过滤截面积为15.5m2,过滤水头为2.1m,配水槽跌水高度1.5m,单格滤池水量Q=120m3/h,对应滤速7.7m/h,强制滤速9.3m/h,单格反冲水箱有效水量为36m3,滤池滤料层为0.6~2mm的锰砂滤料,厚度950mm,承托层采用锰砾石,厚度为400mm,分别为2~4、4~ 8、8~ 16、16~ 32mm各 100mm;反冲洗回收水池一座,有效容积160m3。

两级滤池见图1:

图1 两级虹吸式无阀滤池简图

2.3 实际运行工况

原水通过两路DN400的输水管分别进入两座跌水曝气池,充分散除水体中的CO2,提高pH值,充分溶氧,将水体内的 Fe2+氧化为Fe3+。进水量控制在500~720m3/h之间,滤池相对滤速5.4~7.7m/h。虹吸式无阀滤池可实现自动反冲洗,但在后期自动运行工况下,存在运行周期逐步缩短,反冲洗强度变小、反冲时间延长、进水水头过高、不便于管控等问题,故拆除了虹吸破坏斗,在虹吸破坏管上加装了手动球阀,滤池由自动反冲洗改为运行人员凭经验进行强制手动冲洗,从而稳定了滤池的运行周期,滤池工况更清晰。反冲洗一格滤池由三格反冲水箱供水,一级滤池运行周期<48h,反冲洗强度15~19L/s.m2之间,历时7~11min。二级滤池运行周期>15天,反冲洗强度15~23L/s.m2之间,历时6~9min。该工艺出水水质铁、锰的去除率在96%以上。

2.4 存在的问题

跌水曝气池存在大量铁泥挂壁现象。对跌水曝气池进行单宽流量计算,进水量500~720m3/h,对应的单宽流量为:11.57m3/(m·h)~ 16.67m3/(m·h),根据 GB50013-2018《室外给水设计标准》规定,采用跌水装置时,每级跌水高度宜为0.5m~1.0m,单宽流量宜为 20m3/(m ·h)~ 50m3/(m ·h)。显然,曝气池没有运行在合理区间。过小的单宽流量、过高的跌水高度,带来的是过度曝气。

过度曝气造成原水中大量的Fe2+在进入滤层前氧化成Fe3+,形成胶体。这种Fe3+胶体易于阻塞和穿透滤层,减少滤池运行周期。对一级滤池出水进行化验,各滤池出水Fe含量均<0.05mg/L,去除率95%。说明一级滤池对Fe的去除效果比较理想。

无阀滤池过滤系统为全密封,不能直接对滤层进行观察,运行人员凭经验进行反冲洗,反冲洗强度随反洗水箱水位的下降而逐步降低,以上因素会造成滤料层产生问题不能及时发现。造成在运行管理上很难保证滤池的长期稳定运行,每三到五年就要对滤池进行一次彻底清掏,更换滤料,费用高,不利于供水安全。

两级滤池运行周期存在巨大差异。一级滤池存在运行周期短,反冲洗效果差,经定期打开人孔对滤层进行检查,滤层表面存在多处200mm左右的凹凸不平的小坑;滤层中有大量由锰砂和铁泥混合而成的胶泥团、铁锈色的细泥附着在池壁上、白色的石英砂细面附着在滤料表层。二级滤池运行周期超过15天,对滤料进行检查,多数滤池滤料层比较平整,无杂质存在,锰砂滤料为黑色,但因为运行周期较长,个别滤池在检查中存在滤料层局部板结情况。

运行中,因一级滤池反冲洗较频繁,排水量大,反冲洗回收池容积偏小,造成反冲洗回收池失去沉淀澄清时间,无法正常使用,故将反冲洗废水通过排污泵直接排放至市政污水管网,造成了水量、电量的浪费。

2.水处理工艺升级调试

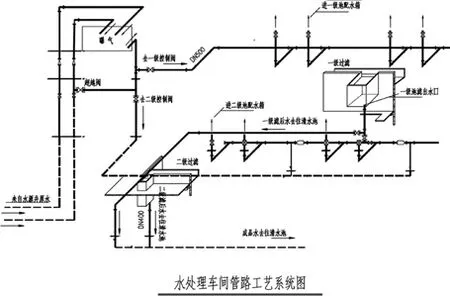

水处理工艺管路系统见图2:

图2 水处理车间管路工艺系统图

对实时生产运行的水处理设备进行调试,首先要保证水质、水量安全的情况下进行。故调试过程比较缓慢,每调整一项参数,都要进行几天或几十天的观察和水质检测,确定无误后,才能进行下一项参数的调整。调试从易从简,先调整跌水曝气量,后调整滤池运行参数。

2.1 调整跌水曝气量

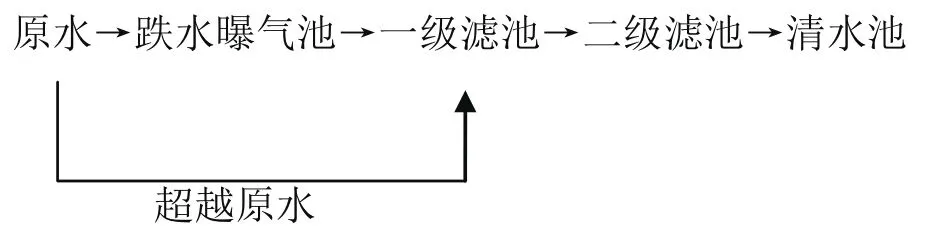

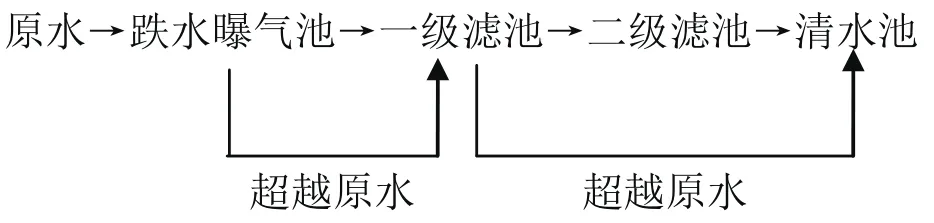

解决跌水曝气过量的措施。利用维修曝气池所设置的超越管实现降低曝气量。调整后的工艺流程为:

通过对超越管阀门进行流量控制,使经过跌水曝气的原水与未经过跌水曝气的原水在管道中进行勾兑。调节前,进水量700m3/h,检测一级滤池的配水槽出水溶氧量为10.29mg/L。调节后,将一级配水槽出水溶氧量控制在3~6mg/L之间。经过15天运行,对原水、一级滤池及二级滤池出水进行Fe、Mn监测,如表2:

表2 Fe、Mn检测结果

以上结果与调整曝气量前Fe、Mn的含量基本一致,曝气量的调整没有影响到一级二级滤池的出水水质。

2.2 调整水处理工艺

在保证出水水质安全的情况下,对一级、二级滤池并列运行的阀门开启度前后进行了两次调整,使一部分原水与一级滤池出水混合后进入到二级滤池。调整后的工艺流程为:

第一次超越原水降低曝气量,第二次超越原水降低一级滤池进水量。其作用:降低一级滤池滤速,延长运行周期;二级滤池进水Fe、Mn含量升高,Fe、Mn去除负荷增加,运行周期缩短,避免由长期不反冲洗存在滤料板结的风险。

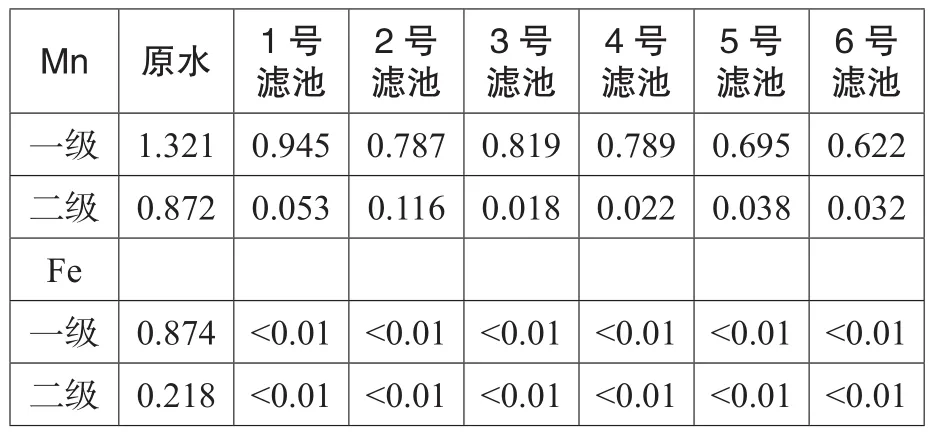

第一次调整并行阀门开启度为20%,根据进水量、Fe、Mn等参数对一级滤池水量进行计算。在总进水量为800m3/h时,一级进水量约600m3/h,对应滤速为6.45m/h,进入二级滤池的原水水量约200m3/h,对应滤速为8.6m/h。经过34天的运行,二级滤池出水达标稳定,铁、锰的去除率均在98%以上。对原水、一级、二级出水进行铁、锰监测。如表3(单位:mg/L):

表3 原水及各滤池铁、锰检测结果

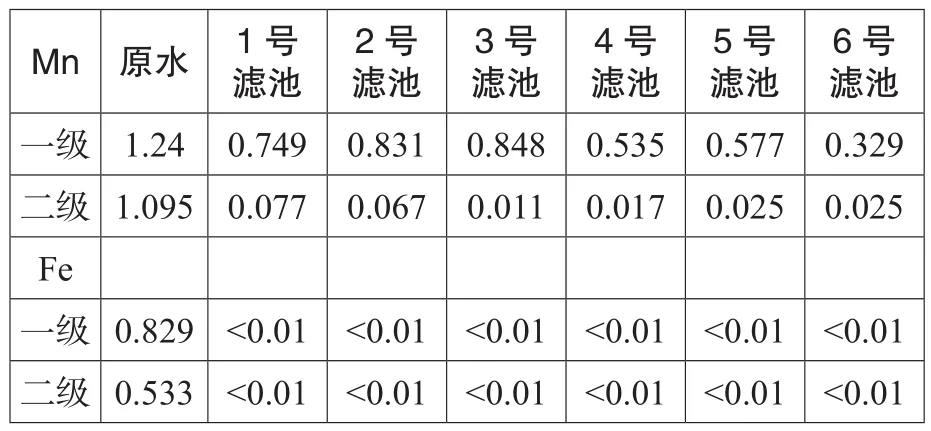

第二次调整继续减少一级滤池进水量,水量减少为286m3/h,对应滤速3.08m/h,二级滤池的原水水量增加到514m3/h,二级进水Fe、Mn含量再次升高。经过18天运行,一级滤池运行周期由<48h延长到6d,二级滤池运行周期由15d减短到5~8d,一级滤池除锰效果明显增强,去除率提高到50~83%之间。二级滤池没有因为Fe、Mn含量升高而影响出水水质,Fe、Mn去除率始终保持在98%以上。对原水、一级、二级出水进行铁、锰监测。如表4(单位:mg/L):

表4 原水及各滤池铁、锰检测结果

调试运行滤池Mn含量趋势见图3(单位:mg/L)。

图3 调试运行锰含量趋势图

3.调试取得的成果及存在的问题

整个调试在未对曝气池构筑物进行改动的前提下,巧妙利用了超越管进行溶氧量调节,运行没有影响原有一级二级滤池的除铁除锰效果,同时降低了水源井水头,提高了水源井整体效能。此调试仅通过管路进行曝气量调整,存在水质勾兑不均匀的状况,只适合临时性调试应用,从根本上降低跌水曝气池的高度才是更佳方案。

此次工艺调试,原一级滤池虽然没能实现Mn完全去除,但原二级滤池在高铁、高锰、高滤速的情况下,始终保持98%去除率,实现了在一级滤池内对Fe、Mn的去除。工程实践经验表明原二级滤池在长期运行中生物滤膜已经形成,可以适应高铁、高锰。

调试后期,对原一级、二级滤池进行检查,发现一级滤池滤料层严重污染,显然长期存在滤池冲洗不净的状况,造成滤池工作在亚健康状态,从而抑制了生物滤层的形成。二级滤池比较理想,但也存在部分区域因反冲洗周期过长造成有板结硬块的情况。

工艺调整后,水处理能力明显提高,进水量由720m3/h提高到800m3/h,日处理能力提升至19200m3/d。

4.总结

通过对除铁除锰需氧量进行计算,该水厂只需对其中一座跌水曝气池进行改造,进水量为800m3/h时,一座跌水曝气池的单宽流量为37 m3/(m·h),就可满足生物法除铁除锰工艺要求。降低曝气池高度,可提高水源井效能,延长水泵寿命。

调试过程中,凸显出虹吸式无阀滤池反冲洗效果差、封闭式滤池不便于管理等问题。如何改善滤池的运行工况,是实现一级内同时除铁除锰的关键,是保证水质的根本。以当前的工业自动化水平,通过加装液位计、电磁阀、电动阀门,编制PLC程序的方式,可方便实现对滤池的反冲洗强度、滤速、运行周期等重要参数的实时监控,避免滤池故障的发生。同时,将滤池检查人孔盲板改为有机玻璃板并给玻璃板加装清洗装置,也可方便日常运行中观察到滤料层的状态,减少滤层故障的发生。

此次水处理工艺升级调试,证实了老工艺、老滤池经过工艺升级能够实现在一级滤池内同时对Fe、Mn的去除,两级改一级运行后,滤池过滤截面积将增加一倍,原水停留时间延长,运行滤速降低50%,从而提高出水水质稳定性,按5m/h滤速计算,水厂的日处理能力可以达到22320m3,供水效能提高25%以上,将带来可观的经济效益和社会效益。