93W 杆式弹超高速撞击多层Q345 钢靶毁伤及微观分析*

2021-03-10李名锐蔡青山陈春林尹立新

李名锐,冯 娜,2,蔡青山,陈春林,马 坤,尹立新,周 刚

(1. 西北核技术研究所,陕西 西安 710024;2. 北京理工大学材料学院,北京 100081;3. 中南大学粉末冶金国家重点实验室,湖南 长沙 410083)

钨合金杆式动能弹超高速侵彻多层金属靶板,是一个高度非线性的复杂问题,要完整描述弹靶作用动力学过程,需要考虑弹靶材料的加工硬化、应变率效应、弹塑性变形、冲击相变、破裂、损伤以及弹、靶撞击引起的冲击波传播等。而因受技术与方法限制,钨合金杆式动能弹超高速侵彻多层金属靶板实验数据较少,大部分工作为理论模型[1-2]与数值模拟研究[3-6]。对超高速动能弹侵彻多层金属靶板的机理研究仍处于起步阶段,破坏机制尚不清晰,因此深入研究杆式动能弹超高速侵彻多层金属靶板的作用机理十分必要。

随着微观观测手段的进步,对比动能弹侵彻前后弹靶微观组织结构的变化,分析弹靶作用过程中弹靶在微观尺度上的变形、组织演化、破坏失效等,可为理论模型分析和数值模拟提供有效的实验依据。李金泉[7]分析了93W 侵彻45 钢厚靶的弹孔及残余弹体微观结构和侵彻过程,研究了不同微观组织结构对抗弹性能的影响,给出了提高装甲防护能力的方法。罗荣梅[8]通过分析钨合金侵彻30CrMnMo 厚靶后的残余弹体和弹坑的微细观组织,结合数值模拟方法,分析了弹靶相互作用。高华等[9]对速度约1 012 m/s的弹丸侵彻多层异质复合靶中装甲钢变形的细观和微观机理进行了研究,给出了弹丸侵彻装甲钢过程力学行为与变形机理的内在联系,为弹丸侵彻复合靶板的动力学特征及结构优化设计提供了理论依据。但大多数研究的弹丸速度一般低于1 800 m/s[7-10],研究对象主要为中厚度的装甲钢靶板[7-8]、钢筋混凝土或复合靶[11-16],但动能弹超高速碰撞毁伤目标的机理与低速碰撞、高速碰撞存在显著区别[16-17]。而基于空间碎片防护研究中,超高速撞击靶目标主要为铝等轻质材料[18-19],毁伤机理也不同。因此,开展多层重金属薄板结构受超高速动能弹侵彻后的微观与毁伤效应研究,验证超高速撞击作用过程及毁伤机理,对优化弹体结构、设计弹靶材料、提升弹体对多层金属靶目标结构的毁伤能力以及其他采用立体间隔薄金属结构提高防护和抗打击能力均有重要指导意义。

本文中,开展克级93W 杆式弹超高速撞击多层Q345 靶板实验及3 层靶板数值模拟,并对实验后靶板穿孔及坑洞进行微观观测,从材料微观组织形貌、成分等方面进行深入研究,探讨超高速侵彻多层钢板的过程及毁伤机理。

1 超高速碰撞实验

1.1 实验材料

弹体材料选用93W 钨合金,密度为17.6 g/cm3,静态屈服强度为731 MPa。弹体为 ∅ 3.45 mm×17.5 mm的杆式弹,弹体质量为2.81 g。靶板材料选用Q345 钢,密度为7.83 g/cm3。靶板为 ∅ 49 mm×1.5 mm 等厚均质钢靶,靶板各层间距不等,其中靶板第2 层间距最大,靶板共计10 层并在其后放置防护板,采用螺栓与法兰紧固连接。弹托材料为聚碳酸酯(PC),密度为1.2 g/cm3,弹托质量为2.72 g,弹托外径为10 mm,弹托结构内含45 钢垫片。共开展实验2 发,实验1 弹体初始撞击速度为2.25 km/s,实验2 弹体初始撞击速度为2.76 km/s。

1.2 实验方法

实验中利用57/10 mm 二级轻气炮将弹体发射至目标速度,通过激光遮断法对弹体速度进行测量。弹体由弹托携带,共同撞击多层Q345 钢靶,弹体着靶姿态满足垂直正撞。实验后对各层靶板宏观毁伤情况进行测量拍摄。对各层靶板进行取样(15 mm×11 mm)、打磨、抛光、腐蚀(4%硝酸酒精溶液),采用Nova Nano SEM 230 场发射扫描电镜观察显微组织形貌,采用LEICA MEF 4A/M 金相显微镜观察金相组织。

2 结果与分析

超高速实验1 和实验2 分别穿透8 层及9 层Q345 钢靶,并在相应的后一层钢靶表面形成明显弹坑。毁伤模式主要有“翻唇”穿孔变形、花瓣状塑性变形、撕裂、成坑及鼓包等。

2.1 靶板宏观形貌

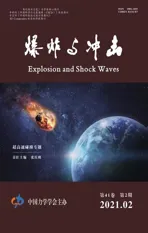

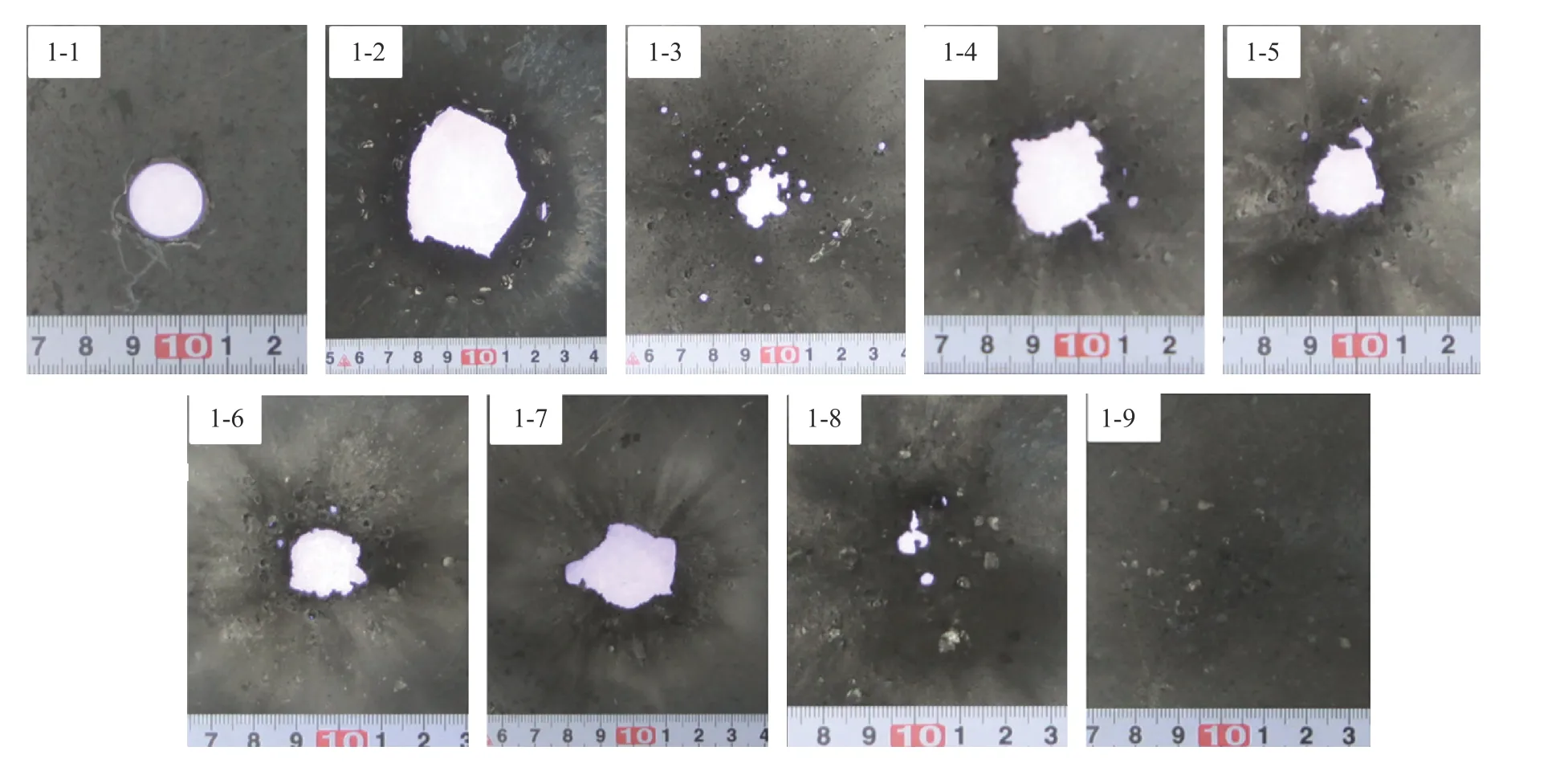

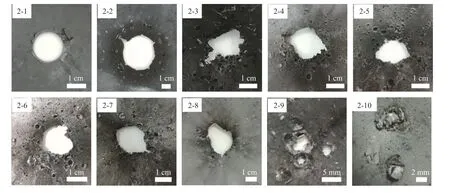

实验1 中各层靶板正面毁伤情况如图1 所示,实验2 中各层靶板正面、背面及侧面毁伤情况如图2~4 所示。随撞击速度的提高,靶板被穿透层数增多。首层靶板破坏形式为中心穿孔,第2~7/8 层靶板出现中心穿孔及大量破片撞击产生的孔洞及弹坑,第8/9 层出现少量孔洞及撞击坑,末层为微量弹坑破坏。首层靶板中心弹孔为规则圆形,孔径分别约为15.38、16.20 mm,穿孔孔径随弹体速度的升高而变大,穿孔断面较光滑,靶板出现“翻唇”变形,正反面塑性翻边宽度分别约为1、2 mm。这是由于弹体初始速度较高,其撞击靶板所产生的压力远高于靶板材料的破坏强度,靶板在动态剪切破坏及挤压作用下形成扩孔型穿孔,靶板平面几乎无变形;弹体穿透首层靶板后,弹体联合前级撞击随机形成的弹体破片、靶板破片及弹托破片群继续作用于后级靶板,挤压推动靶材向前变形弯曲,在较高的径向和环向拉伸应力作用下,使第2~8/9 层靶板结构屈服变形并在弹靶接触点四周形成星状裂纹,微裂纹在破片群的作用下继续扩展,使靶体弹孔呈现花瓣状开裂弯曲,破片撞击靶板表面形成大量离散分布的孔洞、撞击坑及靶板背面鼓包。随着贯穿靶板层数的增加,弹速不断降低,弹体尺寸减小,对靶板侵彻能力逐渐下降,产生的破片数量逐渐减少,破片群冲击靶板产生的撞击坑数量也逐渐减少。剩余弹体被完全消耗后,破片动能不足以对靶板形成有效冲击,仅有极少量速度较大的破片击穿第8/9 靶板,在末层靶板上仅出现少量破片撞击坑,至此侵彻过程结束。

图1 实验1 中10 层靶板各层正面的毁伤Fig. 1 Damage at the front face of each layer of a ten-layer target in experiment 1

图2 实验2 中10 层靶板各层正面的毁伤Fig. 2 Damage at the front face of each layer of a ten-layer target in experiment 2

图3 实验2 中10 层靶板各层背面的毁伤Fig. 3 Damage at the back face of each layer of a ten-layer target in experiment 2

图4 实验2 中10 层靶板各层毁伤侧视图(图中标尺均为5 mm)Fig. 4 Side view of damage in each layer of a ten-layer target in experiment 2 (the scale bars all represent 5 mm)

采用Matlab 自编程序将实验后各层靶板照片转化为二值化图进行图像识别,并对2 发实验后各层靶板孔洞总数目及孔洞毁伤总范围进行统计分析。如图5 所示,孔洞数目及毁伤范围覆盖圆直径均呈增大趋势,在第3 层达到最大后减小,随弹体速度提高,穿孔数目增多,毁伤覆盖圆直径呈现“双峰”特征。中心孔等效直径及穿孔毁伤总面积在第2 层达到最大后开始减小,随撞击速度提高,前3 层中心穿孔尺寸和毁伤面积覆盖圆直径变化较小,且2 发实验靶板最后4 层的中心孔等效直径、穿孔毁伤总面积及毁伤范围覆盖圆直径基本呈现逐渐增大后急剧减小的趋势。其原因为前3 层靶板由于破片群动能较高,其损伤以超高速穿孔为主,孔洞数目多但面积小;到最后3 层靶板时,弹体基本破碎,如实验2 的数值模拟结果表明弹体在侵彻6 层靶板后基本破碎,而后形成大量质量小、速度低的破片群被靶板阻挡,相当于对靶板施加以面力作用,使靶板发生穿孔或塑性变形,表现为孔洞数目少但孔径变大。破片穿透2 层靶后,破片动能不足以对靶板形成有效冲击,仅有极少量速度较高的破片击穿末层靶板,出现少量破片撞击坑,因此各统计结果呈增大后急剧降低的现象。

图5 实验后10 层靶板各层的孔洞数目、中心孔等效直径、穿孔毁伤总面积及毁伤范围覆盖圆直径Fig. 5 Equivalent diameter of center hole, number and total areas of holes, diameter of damage circle in each layer of ten-layer targets after experiments

2.2 数值模拟分析

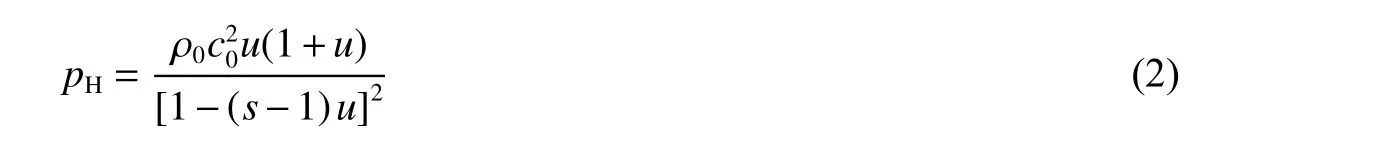

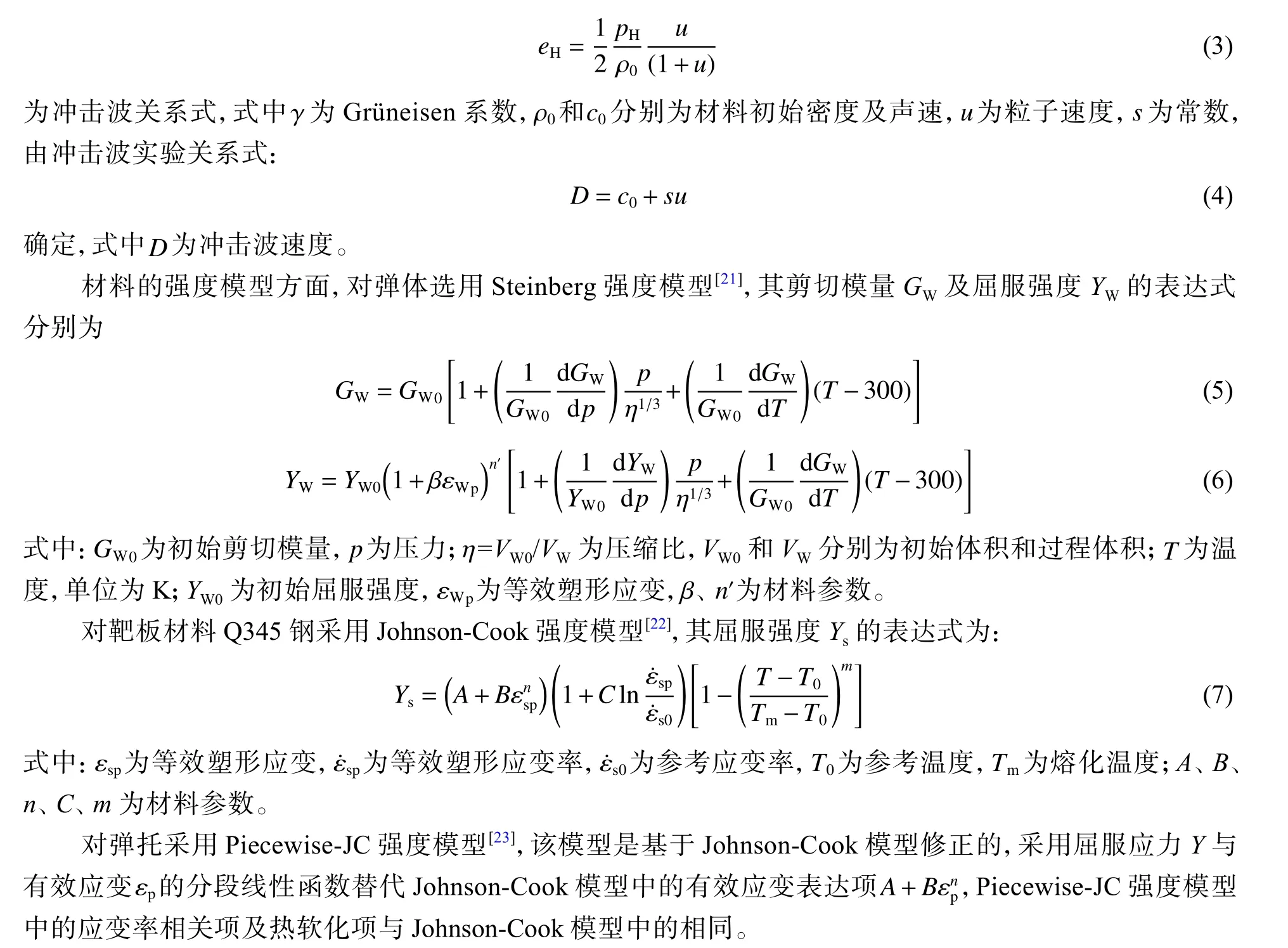

选用ANSYS AUTODYN 软件中的SPH (smoothed particle hydrodynamics)方法模拟了93W 杆式弹以2.76 km/s 的速度撞击3 层靶板的过程。弹体材料为93 W,靶板材料为Q345 钢。弹体直径为3.45 mm,长径比为5。3 层靶板厚度为1.5 mm,其中首层靶板直径为80 mm,后2 层直径均为120 mm。建立三维面对称模型,对弹、靶及弹托材料均选用冲击状态方程[20]:

其中,

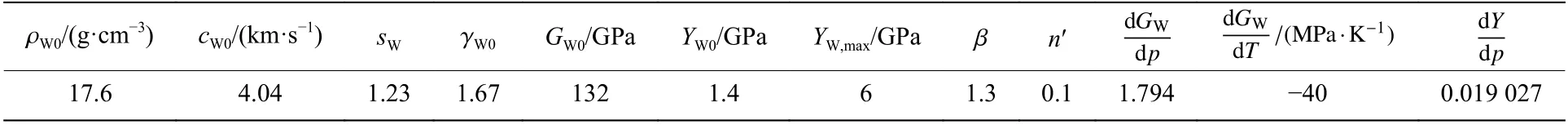

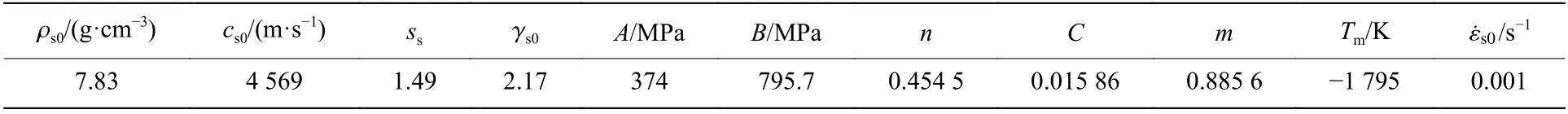

上述材料的具体参数如表1~3 所示,表中Ymax为最大屈服强度,模型具体信息及模型有效性验证参考文献[3]。0.1 ms 内模拟结果如图6 所示,其中,弹、弹托及钢片共同撞击首层靶板,形成中心穿孔,穿透后的弹、弹托及前级产生的破片继续侵彻第2 层靶板,0.04 ms 第2 层靶板孔径约为20 mm,后在破片群面力作用下,靶板受挤压推动继续向前变形弯曲并最终呈现出接近90°的花瓣开裂弯曲,随后弹、弹托及破片群继续作用于后级靶板。与实验毁伤结果符合较好。将模拟结果的SPH 粒子相关数据进行筛选后,采用区间投影及图像识别法识别靶板毁伤情况,如图7 所示。首层靶呈现规则的中心穿孔,第2 层靶板呈现中心撕裂穿孔,与实验结果较一致。不足之处为未出现主孔附近由于破片撞击产生的圈状规则成孔,应进一步改进弹托聚碳酸酯的材料参数。第3 层靶呈现中心穿孔及周围不规则小穿孔,与实验结果吻合较好。表4 给出了3 层毁伤面中主孔等效直径的实验及模拟结果,从表4 可以看出模拟结果与实验结果误差较小。

表1 93 钨合金的状态方程、强度模型材料参数Table 1 Parameters of the equation of state and the strength model for 93W alloy

表2 Q345 钢的状态方程、强度模型材料参数Table 2 Parameters of the equation of state and the strength model for Q345 steel

表3 聚碳酸酯的状态方程、强度方程材料参数Table 3 Parameters of the equation of state and the strength model for polycarbonate

图6 93W 弹体以2.76 km/s 的速度撞击3 层靶的数值模拟过程(0~0.1 ms,间隔0.01 ms)Fig. 6 A numerically simulated sequence for the penetration process of a rod-shaped 93W projectile with the initial velocity of 2.76 km/s into a three-layer Q345 target from 0 to 0.1 ms at the time interval of 0.01 ms

图7 数值模拟得到的3 层Q345 钢靶各层毁伤情况Fig. 7 Numerically-simulated damage in each layer of the three-layer Q345 steel target

表4 3 层靶各层毁伤面主孔等效直径实验及模拟结果比较Table 4 Experimental and simulated results of the equivalent diameter of the center hole in each layer of the three-layer Q345 steel target

2.3 靶板微观组织

为研究弹靶作用过程及超高速多层穿甲毁伤机理,对实验毁伤后各层靶板的微观组织及成分进行分析。

2.3.1 首层“翻唇”穿孔断面分析

图8 为实验2 首层靶板撞击后的“翻唇”穿孔断面形貌,红色箭头为弹体撞击方向,断面中存在一定数量的撞击坑、微孔洞与熔融结构(黄色椭圆框)及微裂纹(红色小箭头)。通过能量色散谱(energy dispersive spectrum, EDS)分析:发现靶板表面存在O 元素,证明靶板在撞击作用下被氧化;弹孔出口处观察到W 元素,而弹孔入口处无W 元素,且沿出口方向W 含量逐渐增多。推测原因为:杆式弹超高速贯穿薄板过程中,靶板材料在强冲击作用下出现扩孔现象,孔入口边缘并未接触93W 弹体,之后弹体头部发生塑性流动,逐渐形成与孔径相当的蘑菇头,且弹体反溅破片群作用于弹孔,出口处较入口处作用更强,从而使沿弹孔方向W 含量增加。

图9 为靶板“翻唇”穿孔周围沿径向方向不同区域的SEM 图。微观组织呈现出4 个不同区域:熔化快凝层、细晶层、形变层和正常靶材组织[7]。形成原因如下:超高速弹体撞击多层钢靶,侵彻动能转化为材料热能与破碎功,侵彻过程仅几微秒,大量热量来不及消散,使局部温度急剧升高,导致弹、靶接触处薄层内的金属快速熔化和破碎。侵彻过程瞬间完成后,局部熔化的金属又迅速冷却,在弹坑和弹孔表面形成厚度不均的熔化快凝薄层,厚约5 µm。EDS 分析显示仅此区域存在W 元素;紧邻熔化快凝层约10 µm 厚的细晶层受热传导作用,经历短暂但温度很高的受热过程,受冲击波作用铁素体被拉长、破碎,随后小晶粒长大成3~5 µm 的再结晶晶粒,此为再结晶细晶层,拉长的珠光体形成白亮的条带;紧邻再结晶细晶层20 µm 厚的区域未发生再结晶,受冲击波作用铁素体形成亚微米尺度的细晶层,为变形细晶层;细晶层与正常基体组织之间的区域为形变层,此区域随冲击挤压作用越来越小,晶粒的变形越来越小,最后趋于正常组织结构,厚1~2 mm。金相结果(图10)显示,在弹体强冲击作用下,弹孔边缘处的微观组织发生了显著变化,晶粒细小化,铁素体呈细长状,长细比增大。沿径向方向随距离增大,晶粒逐渐变大,后趋于正常组织,与SEM 分析结论一致。

图10 首层靶板表面穿孔周围金相图((a)→(f):从弹孔边缘到远离弹孔)Fig. 10 Metallographic images along the radial direction around the perforated hole in the first layer((a)→(f): from the edge of the perforated hole to away from the perforated hole)

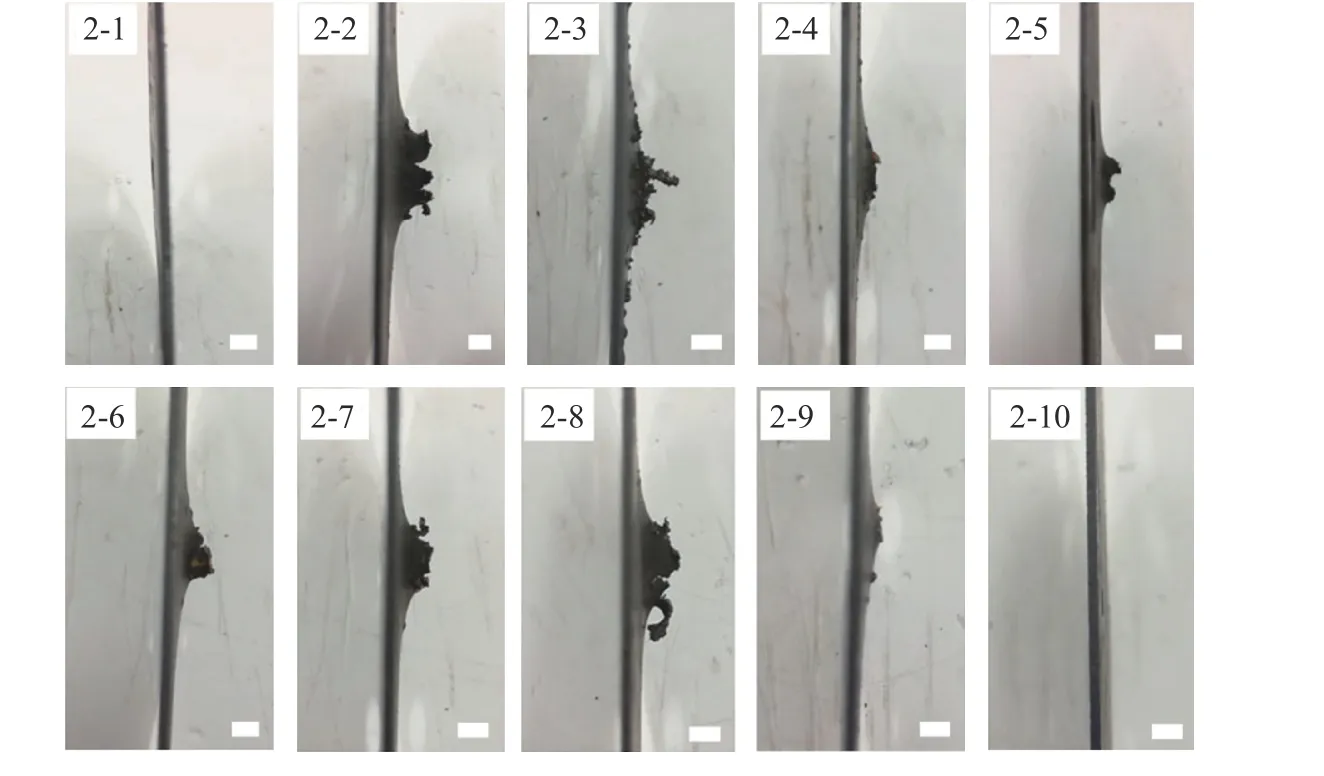

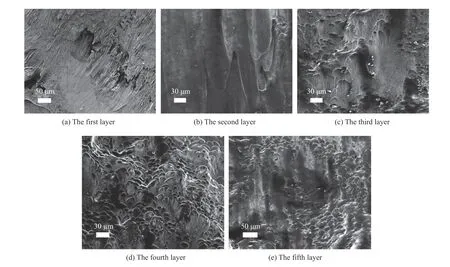

分析了 ∅3.45 mm、长径比3 的杆式弹经脱壳后以3 km/s 的速度撞击6 层(2 mm+1 mm×5) 厚Q235 板的各层SEM 断口形貌(见图11),第1 层靶板断面较光滑,韧窝较少,说明该层毁伤以动态剪切破坏为主;第2 层靶板断口出现了熔化迹象,说明弹体超高速撞击第1 层靶板产生了高温,高温的超高速弹体侵彻第2 层靶板,使第2 层靶板出现大面积的熔化,且第2 层靶板厚度减半,使第2 层靶板出现了一定的拉伸延性破坏,断口扫描可观察到一定数量的韧窝,随着速度的降低、弹体碎裂引起的质量减小及靶板厚度的相对减薄,断口出现大量韧窝,说明第3~5 层靶板以拉伸延性破坏为主。

图11 ∅3.45 mm、长径比3 的杆式弹脱壳后以3 km/s 速度撞击6 层Q235 板各层SEM 断口形貌Fig. 11 SEM fracture morphology of a six-layer Q235 target under the 3 km/s impact of a rod-shaped projectile with the diameter of 3.45 mm and the aspect ratio of 3

2.3.2 花瓣状弹孔表面及靶板表面分析

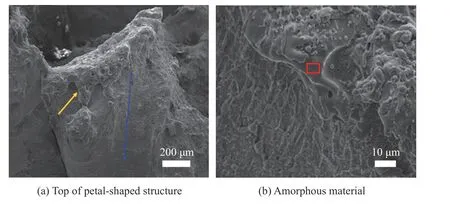

对第7 层靶板的不规则花瓣状弹孔表面进行SEM 分析(见图12),结果显示,花瓣状弹孔表面存在明显熔融后的凝固组织(黄色箭头),区域内存在大量微孔洞和微裂纹,且在花瓣状弹孔顶端凝固现象最为明显,并呈现出液相流动花纹形貌,说明弹体撞击时在弹孔表面形成了大量熔融态物质,该物质在撞击压力作用下不断沿靶板向外流动,流动方向如蓝色箭头所示。图12(b)中熔化后凝固的无定形态物质(红色框图)EDS 表征(表5)显示,其成分为含有W、Ni 的富Fe 相,说明在其接触表面发生了两种高温熔体材料的互溶,进一步证明了弹靶材料在超高速撞击过程中发生了熔化。

图12 靶板2-7 花瓣穿孔形貌SEM 图Fig. 12 SEM images of the perforation in the 7th layer of experiment 2

表5 第7 层靶板中熔化后凝固的无定形态物质能量色散谱结果Table 5 Energy dispersive spectrum analysis of amorphous material solidified after melting in the 7th layer

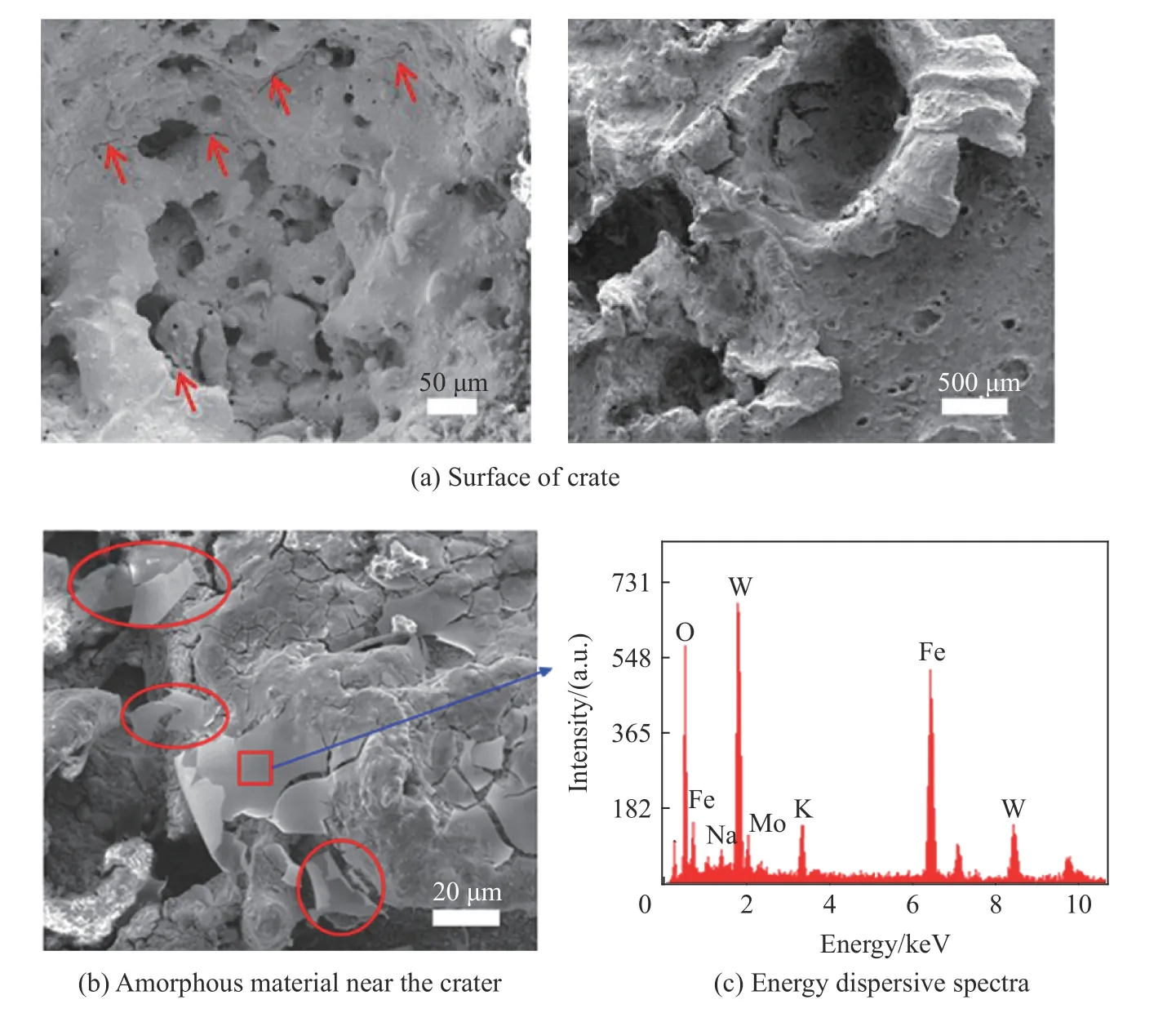

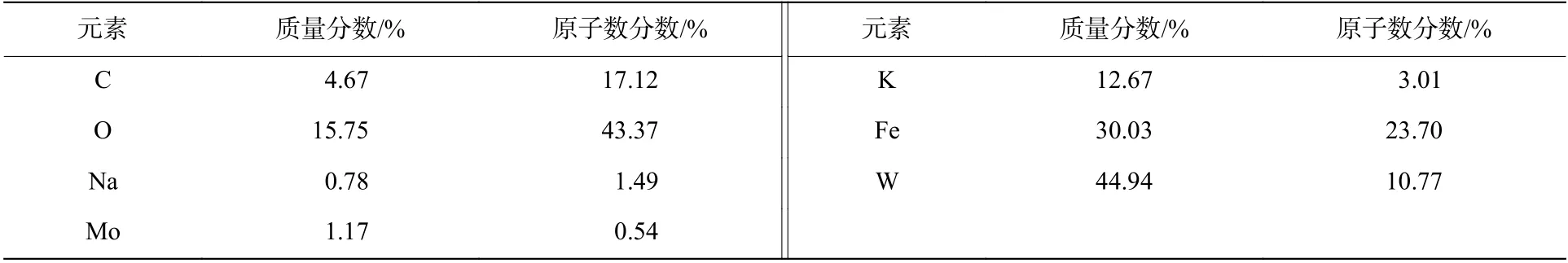

2.3.3 破片撞击坑微观分析

多层靶受弹体高速撞击后,第2~8 层靶板表面存在大量破片撞击坑及孔洞,对其进行微观结构分析,发现撞击坑主要有两种形貌:图13(a)表面圆润光滑,像液体浇筑后的表面形貌,主要是撞击产生的高温使得弹坑周围材料熔化;图13(b)表面粗糙,为明显机械撞击后的变形形貌,主要是撞击产生的高压使得弹坑物质发生塑性变形。EDS 分析(见表6)显示,两种坑均含有Fe、W、C、O 等元素,说明坑产物为弹、靶混合物。93W 弹超高速撞击薄钢板产生破片群,破片群中的高温高压破片继续撞击后级板,由于W 的熔点高达3 410 ℃[7],Fe 首先熔化,W 的成分可能是破碎的W 颗粒包裹在熔化快凝层中,也可能是在高速侵彻过程中局部区域的温度达到了W 的熔点,形成含有W、Fe 的熔化快凝物。进一步研究撞击坑附近存在的大量表面光滑的片状物质,如图13(c)椭圆框图所示,局部无W 颗粒和Fe 颗粒,图13(d)中EDS 分析显示为W-Fe-O 基化合物,表明钨合金弹体与钢材在高温、高压下发生了液相互溶,从而形成了W-Fe-O 新相,证明了液相钨的存在。

破片撞击坑表面局部存在许多微裂纹(图13(a)红色箭头所示),微裂纹是由于熔融混合物在冷却过程中,由于冷却速度过快,产生的冷却热应力作用形成的。并在弹靶相互作用以及内部相互挤压等作用下,微裂纹扩展形成宏观裂纹,造成撕裂。因此,材料失效可认为主要是熔融混合物冷却过程中产生的热应力与切应力下的剪切撕裂综合作用的结果。

图13 靶板表面弹坑及坑附近区域无定形态物质SEM 图及无定形态物质能量色散谱Fig. 13 SEM images of the craters at the surface of the target and amorphous material near the craters as well as their energy dispersive spectra

表6 撞击坑及孔洞熔化后凝固的无定形态物质EDS 结果Table 6 EDS analysis of amorphous material solidified after melting in impact crater and cavity

3 结 论

通过超高速钨合金杆式弹撞击多层钢板实验、数值仿真研究与微观组织演化规律、能谱分析研究,得出如下结论:

(1)超高速撞击产生瞬时高温、高压环境,在瞬时载荷作用下,靶板呈现出穿孔“翻唇”变形、花瓣状变形、撕裂、撞击成坑及鼓包等破坏模式。弹体撞击后,在穿孔断面、靶板表面孔洞及弹坑等处,存在大量微孔和微裂纹,使靶板破坏形式表现为塑性扩孔性破坏以及在切应力作用下的剪切撕裂。

(2)靶板前3 层由于破片群动能较高,靶板毁伤以超高速穿孔为主,孔洞数目多且面积小;而对于后几层靶板,由于弹体解体后形成的破片群质量小、速度低,对靶板施加面力作用,使靶板发生穿孔或塑性变形,表现为孔洞数目少且孔径呈先增大后减小的趋势,直至侵彻结束。

(3)微观分析表明靶材在强冲击压力下发生晶粒碎化、熔化及再结晶,撞击过程中会形成微孔聚集与微裂纹,表明靶板失效主要是熔融混合物冷却过程中产生的热应力与切应力下的剪切撕裂综合作用的结果。

感谢中南大学刘文胜教授、马运柱教授对本文微观测试及部分分析工作给予的帮助。