基于数组传递的燃煤分炉计量系统研究

2021-03-10李明

李明

摘 要:煤耗是火力发电厂的一项重要经济指标,掌握单台机组的煤耗水平,有利于厂内机组负荷优化分配。介绍火力发电厂分炉计量的现状,提出了采用数组传递理念进行燃煤分炉计量,通过分析数组传递方法的优缺点,提出了优化办法和后期改进方向。

关键词:分炉计量;数组;输煤系统

中图分类号:TM621 文献标识码:A 文章编号:1003-5168(2021)28-00-03

Abstract: Coal consumption is an important economic index of thermal power plant. Mastering the coal consumption level of a single unit is more conducive to the optimal load distribution of units in the plant. To introduce the current situation of separate furnace measurement in thermal power plant, and put forward the concept of array transfer for coal separate furnace measurement. Finally, by analyzing the advantages and disadvantages of array transfer method, the optimization method and later improvement direction were put forward.

Keywords: separate furnace metering;array;coal handling system

煤耗是火力发电厂的一项重要经济指标,综合反映了一个电厂的生产管理和机组能耗水平。利用燃煤分炉计量系统,掌握单台机组的煤耗水平,更有利于厂内机组负荷优化分配,更符合高质量发展的要求。

1 分炉计量的现状

火力发电厂一般采用反平衡法来计算单台机组发供电煤耗。利用反平衡法计算煤耗的方法较为复杂,且可变参数多,涉及的实测数据和化验数据多,不易测准,不能完全代表准确煤耗。此外,部分火力发电厂也采用入炉煤量和入炉煤机械采样分析的低位发热量按正平衡计算发电煤耗和供电煤耗[1]。

入炉煤计量有两种方式:一是利用给煤机自身附有的计量装置直接计量,因受制于给煤机皮带长度而影响计量精度,加之给煤机数量多,给校验工作带来了较大困难;二是通过总皮带上的电子皮带秤及犁煤器监测系统分别计算各机组的燃煤量,方式简单,投入费用少,计量标准统一,被越来越多的火力发电厂应用。为此,介绍一种基于数组传递的新型燃煤分炉计量系统。

2 数组传递的思路

以一个4×300 MW亚临界机组火力发电厂为例进行相关研究。该厂输煤系统共有14条皮带输送机,除#8皮带输送机为单路、双向可逆运行外,其余均为双路单向运行。正常情况下,一路运行,一路备用。两台电子皮带秤分别安装在#4A、#4B中部,途经#5A/#5B皮带、#6A/#6B皮带,从#7A/#7B皮带通过犁煤器分别送入#1、#2、#3、#4锅炉的32个煤仓,见图1。

为了消除皮带秤到煤仓之间的时间差,必须精确掌握燃煤在皮带秤上的运输,直到进入煤仓。为此,引入数组队列方式来解决此问题。

数组(Array)是有序排列的同类数据元素的集合。对于皮带秤计量的数据,可将其单位累计量(1 t)作为一个脉冲存入一个有限元素的一维数组.再按照队列先进先出的原理[2],在数组前端(也称队头)进行删除操作,在数组后端(也称队尾)进行插入操作,从而将皮带秤数据由#4皮带逐一传递至各个煤仓。

3 分炉计量的实现

本案例采用杭州和利时集散控制系统(Distributed Control System,DCS)[3]组态软件AutoThink搭建数组模块(ARRAYL)。该模块由一个容量为200个元素的一维数组(ARRAY_LJ)组成,运算周期为1 s,具体程序如下:

ARRAY_LJ[0]:=IN;(数据从队尾输入)

FOR i:=TON TO 0 BY -1 DO

ARRAY_LJ[i+1]:=ARRAY_LJ[i];(数据由队尾向队头传递)

END_FOR

OUT:=ARRAY_LJ[TON];(將队头数据输出)

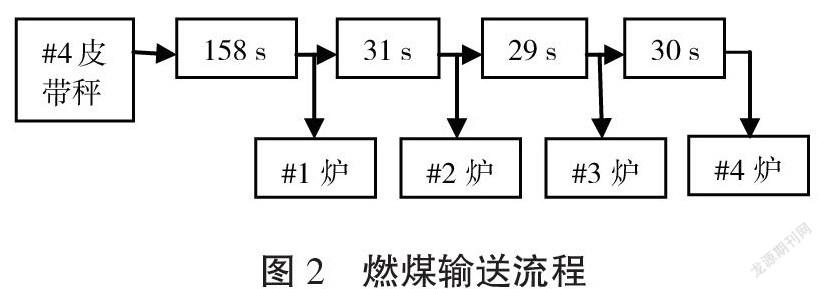

输煤皮带运转的速度是恒定的,所以燃煤从皮带秤到各台机组煤仓所需的时间可以精确测量。经测量,皮带输送燃煤到各煤仓的时间如下:#4皮带到#1犁煤器(#1炉)为158 s,#1犁煤器到#5犁煤器(#2炉)为31 s,#5犁煤器到#9犁煤器(#3炉)为29 s,#9犁煤器到#13犁煤器(#4炉)为30 s。燃煤输送流程见图2。

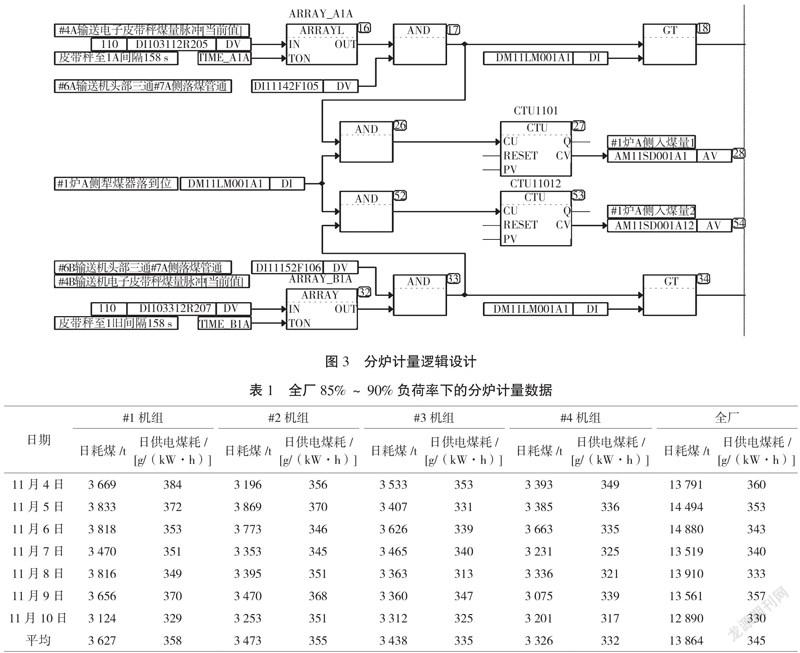

分炉计量逻辑设计见图3。燃煤经过#4皮带秤称量,每累计1 t,皮带秤发出一个脉冲,作为一个元素输入数组(ARRAYL)。这些元素随着队列从#4皮带逐一前进,持续158 s,经#6输送机头部三通切换挡板,进入#7A皮带或者#7B皮带,到达#1炉犁煤器。如果此时#1炉有犁煤器落下,则程序通过CTU计数模块自动计入#1炉入煤量;如果#1炉没有犁煤器落下,则数组队列传递到下一个31 s的数组队列,进入#2炉犁煤器状态判断,以此类推,直到#4炉尾仓。

综上所述,此方法就是利用#4皮带的秤将燃煤称重后转换为一个个数据包,这些数据包模拟真实燃煤在皮带上传送,通过3个数组队列及犁煤器状态,将燃煤精确计量到每一台炉。

4 数组传递方法的优缺点

基于数组传递的分炉计量有诸多优点:第一,采用1 t的脉冲计量,避免了模拟量传输、采集转换过程中的误差;第二,将煤量转为1和0的数字量,更利于DCS逻辑判断和数字处理,且计量上较模拟累积的精度更高;第三,#7皮带上的30个犁煤器无论切换顺序怎么变化,本系统仍遵循煤流原理,不会丢包,不会多计量;第四,几乎未新增投入,主要依靠自主设计逻辑和提高犁煤器状态可靠性实现分炉计量;第五,后期维护少,只要定期对2台皮带秤进行维护校验,即可保证分炉计量的准确性,避免了对全厂32台给煤机进行校验。

基于数组传递的分炉计量的缺点[4]主要包括以下几方面。第一,本计量系统依赖犁煤器工作可靠性,犁煤器状态错误会导致计量误差。犁煤器犁刀长久使用存在磨损,有少量碎煤漏至尾仓。因此,要在原有接近行程开关的基础上,增加一组犁煤器落下到位的机械行程开关,组成冗余组合开关,任何一组信号到位即认为状态有效。每次打煤,规定同时放下同向的两把犁煤器,避免漏煤至尾仓。第二,受煤仓存煤量的影响,本计量系统不能实时反映煤耗情况。从20 d及以上的长周期来看,煤仓煤位的浮动影响可以忽略。解决办法是提高煤仓料位测量准确性[5],每天00:00维持单个煤倉料位在10 m基准和整体存煤量的稳定,确保全厂单日煤耗计量波动不超过1%,月计量波动不超过0.1%。

5 结语

通过近8个月的摸索和数据跟踪,该厂基于数组传递的燃煤分炉计量系统已能提供准确的数据,解决了长期以来不能从正平衡方式掌握单台机组真实煤耗的问题。全厂85%~90%负荷率下的分炉计量数据见表1。同时,4台机组正平衡得到的供电煤耗与反平衡计算的供电煤耗趋势是完全对应的。

本计量系统的测量精确度与皮带秤精度(0.25%)完全相同,其易于实现和成本低的特点使其适合在燃煤电厂推广应用。

后期,如果根据每个犁煤器状态增加每个分仓的数组传递模块(单侧皮带共需增加12个),可实现精确的分仓计量,并准确了解对应球磨机的出力情况,进而分析球磨机处理能力,为分析火力发电厂制粉系统性能提供参考。另外,结合32个原煤仓料位精确测量,折算为实时煤仓存煤量,可实时掌握原煤耗用量,进一步增强分炉计量的实用性。

参考文献:

[1]蒋明昌.火力发电厂能耗指标分析手册[M].北京:中国电力出版社,2010:611-614.

[2]邓有纬,李杨.队列在分仓计量中的应用[J].华中电力,2012(2):82-86.

[3]廖荣泽.火力发电厂燃煤分炉计量系统在DCS系统中的应用[J].才智,2013(16):198.

[4]姜光辉.燃煤分炉计量系统的可靠性探讨[J].热力发电,2004(6):78-79.

[5]庄东方,刘勇,钱鹏.雷达料位计安装位置的改进及应用[J].河南科技,2017(17):63-66.

3880500338251