电石渣运用于CFB-FGD的新工艺技术研究

2021-03-09

电石渣是煤炭、电石化工产品(如溶解乙炔、PVC 等)的工业废渣,其主要成分为Ca(OH)2,颗粒微细,1~50μm 颗粒能达到90%以上,由于其多孔状结构和比表面积大的原因,其保水性极强。由于一直以来乙炔生产工艺主要以湿法为主,产生的电石渣浆即使压滤后含水量仍然很高,含水率在35%~40%之间,若用于干法烟气脱硫,必须对电石渣浆进行烘干脱水处理,目前常见的工艺是把电石渣干燥成细粉末,使其含水率在0.5%以下,这种工艺需要庞大的干燥设备,且需要消耗很大的热能,因此烘干系统能耗高、系统复杂、经济性差。鉴于目前电石渣干燥工艺的不足之处,电石渣新干燥技术以及运用于干法脱硫是本文探讨的内容。

1 电石渣运用于CFB-FGD的新工艺技术

1.1 技术线路

电石渣干法脱硫新工艺就是要摒弃目前主要采用的高能耗电石渣干燥制备系统,充分利用现有干法脱硫系统的能力,进行湿电石渣的干燥处理以满足脱硫的目的。新技术是利用干法的生石灰和湿电石渣混合进行湿度整定,再利用脱硫进口烟道的热能进行混合物的干燥与分级,分级后的混合物输送到塔底进行二次干燥破碎并参与脱硫反应,由于在塔内干燥破碎的同时,通过蒸发吸热,从而实现了脱硫烟气的余热利用,脱硫烟气温度的降低也减少了塔内喷水量,大大节约了脱硫用水。

1.2 工艺原理

用生石灰和湿电石渣按合适的比例进行高速的混合搅拌,以达到对电石渣进行破碎和湿度整定的目的,混合后的湿度控制在15%左右,然后把整定和破碎后的混合物传送到颗粒分离器中。来自于脱硫进口烟道的一部分热烟气进入颗粒分离器中,一方面能取得干燥的目的,另一方面是把小颗粒的生石灰和电石渣混合物输送到吸收塔塔底进行二次干燥破碎,进一步降低电石渣中剩下的含水率,达到干燥的目的,满足脱硫反应的需要。颗粒分离器中大颗粒掉落至底部,通过传送装置重新回到搅拌设备中进行搅拌二次破碎,然后再进入颗粒分离器中分离。

1.3 工艺流程

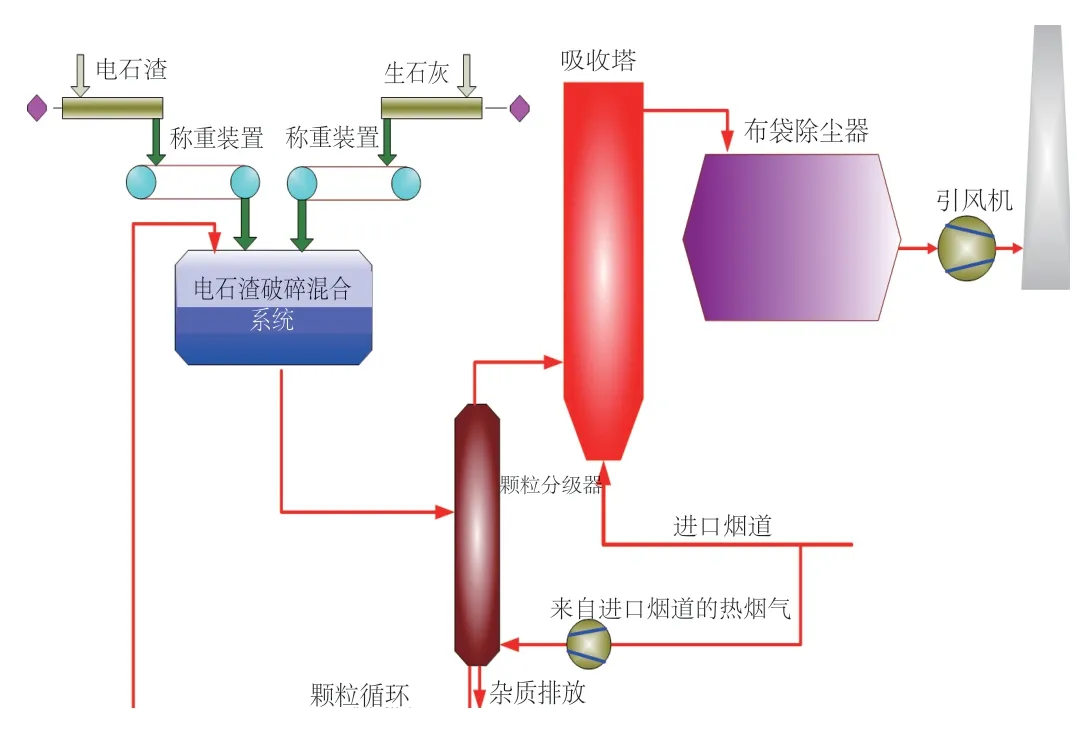

新型的电石渣干法脱硫技术的工艺流程如下,详见图1。①通过输送装置将湿电石渣输送到计量装置中,计量后再输送至破碎混合机中。

②通过螺旋给料机将生石灰输送至计量装置中,计量后再输送至破碎混合机中。

③湿电石渣和生石灰以一定的比例混合,在高效破碎混合机中进行破碎和混合,经过破碎和混合一定时间后,其湿度被整定到13%~18%之间,其颗粒粒径小于0.4mm 的质量比达到75%。

④经过破碎混合的电石渣通过一个或多个斜槽进入颗粒分级器,颗粒分级器底部接风机,风机把吸收塔进口烟道的热烟气抽到颗粒分级器中,热烟气可以干燥电石渣混合颗粒,并带动粒径0.4~0.5mm 的颗粒通过单管或多管形式输送至吸收塔进口段。在颗粒分级器中,电石渣粒径大于0.5mm 的颗粒一方面受到热烟气的干燥;另一方面由于重力大于热烟气的曳力,将慢慢地掉落至分级器底部锥斗中,并被输送回电石渣破碎混合机中进行二次破碎。

⑤电石渣混合物进吸收塔的入口下方设有气体旋流装置,待脱硫的塔底热烟气通过气体旋流装置,使热烟气螺旋旋转,并产生强烈的湍流效应,带动刚输送进来的电石渣混合物料(湿度10%~15%)迅速分散,增强了固体颗粒间的碰撞以及固体颗粒与烟气的接触,达到很好的二次破碎和电石渣混合物料二次干燥的效果。

⑥电石渣混合物通过吸收塔进口段到文丘里出口这段区域充分的传热、传质,碰撞摩擦,从而使电石渣混合物料得到有效的破碎和干燥,其颗粒平均粒径更小,颗粒比表面积大大增大,足够满足脱硫反应的条件。

⑦在干燥过程中,由于电石渣内水的析出,使塔底电石渣与烟气中SO2发生快速反应,从而增加了塔底反应段,同时由于电石渣的干燥吸热,能够降低烟气温度,这样塔内喷水量将会有所降低,节约用水。

⑧经过完全干燥后的电石渣在吸收塔文丘里以上区域固体颗粒间的碰撞更加强烈,固体颗粒与烟气的接触更加充分,通过摩擦不断地从吸收剂表面去除反应产物,暴露出新鲜的反应表面,从而达到良好的脱硫效率。

图1 电石渣脱硫工艺流程图

2 关键设备及关键技术开发

2.1 湿电石渣专用的高效破碎混合机

高效破碎混合机主要由机架、料筒、梨搅拌系统,高速搅拌系统等组成,料筒和梨搅拌系统分别由减速电机驱动,高速搅拌系统由可调频电机通过皮带传动进行驱动。由于料筒和高速搅拌系统的转向相反,因此湿电石渣混合物在料筒中受到高速搅拌轴的剪切作用而被破碎和混合,同时梨搅拌系统和料筒的转向也相反,梨搅拌系统能把料筒底部的混合物搅动起来以达到均匀的混合作用。

高效破碎混合机的作用是把块状的电石渣破碎,同时把电石渣的湿度整定到13%~18%之间。经过破碎后的电石渣混合物通过筛分后其粒径分布见表1。从表1 可知经过破碎后约75%颗粒粒径在355μm 以下,说明高效破碎混合机的破碎效果很好。

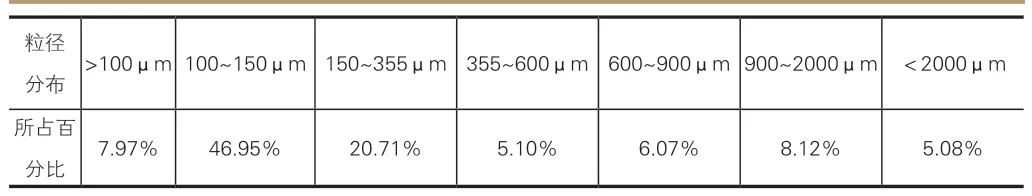

表1 电石渣混合物筛分后其粒径分布

2.2 颗粒分级器

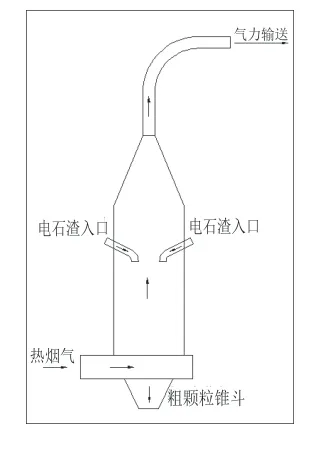

颗粒分级器(图2)是利用不同粒径的颗粒在分级器内所受曳力不同而对颗粒进行分级,当颗粒较细时,曳力大于重力,颗粒将被带走并气力输送至吸收塔,当颗粒较粗时,曳力小于重力,颗粒将被掉落至粗颗粒锥斗中,被再次输送到破碎系统进行二次破碎。

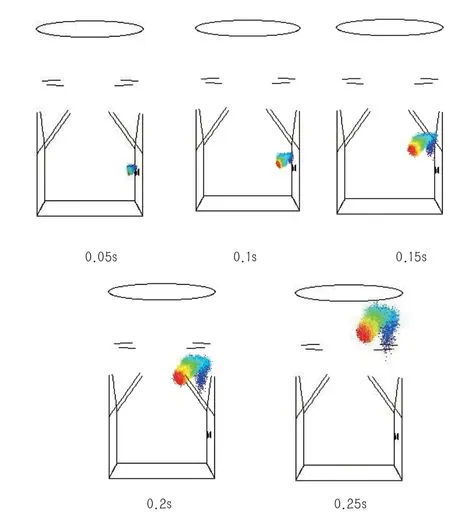

对破碎混合后的电石渣混合物,通过斜槽进入颗粒分级器进行颗粒的分级,并结合流体进行模拟不同粒径的颗粒的分级情况(图3),且整个颗粒分级器结构简单,系统阻力在240Pa左右。从图3 的颗粒模拟分级结果可以看出颗粒在约0.5mm 以下的都可以被热烟气带走进入吸收塔塔底,而颗粒在0.5mm 以上的会掉入颗粒分级器的底部。电石渣混合物经过颗粒分级器后,其湿度可以降低到10%~15%。

图2 颗粒分级器结构简图

图3 不同颗粒模拟分级云图

3 塔底电石渣干燥技术

3.1 塔底电石渣干燥原理

塔底电石渣混合物干燥的原理其实是一种气流干燥的过程,通过采用适当的加料方式,将其连续加入塔底气流场中,在高速热气流的输送和分散中,使湿电石渣中的水分蒸发而降低电石渣的含水率的过程。由于干燥过程与颗粒相对气流速度有很大关系,相对速度越大,其干燥越剧烈。在此过程中,可以充分利用塔底的结构,从而形成两段式加速段来提高颗粒与气流的相对速度,从而大大强化传热传质过程,提高干燥能力。

3.2 电石渣颗粒在塔底的运动分析

塔底运动分析,采用一定直径的圆形喷嘴向塔底喷入颗粒,喷嘴颗粒流速为20m/s,喷入颗粒粒径为10~200μm,颗粒分布为rosin-rammler 分布。颗粒真密度为2212.15kg/m3,质量流量为5.56kg/s。模型选择DPM 模型进行模拟,仅考虑单股颗粒进入流场运动,模拟为稳态模拟。颗粒运动不仅考虑重力、曳力、浮力作用,同时也考虑其他作用力的作用(热泳力、布朗力等);喷嘴采用面喷嘴,单位网格内喷入颗粒数量为50 颗,总颗粒数量为23400 颗。

模拟结果如图4,图4 中为粒径为10~200μm,喷嘴流速为20m/s 在不同时刻的颗粒分布。从图4 可知,颗粒射入塔底后会不断地扩散开,与原有烟气混合后并向上运动,最后离开计算区域。同时颗粒由于射入塔底存在一个20m/s 的水平速度使得其会向前减速运动,并且由于其主要受曳力作用,而单位质量曳力的大小与颗粒粒径成反比,因此颗粒越大其所受曳力越小,因此其向前运动的速度减小的越慢,向前运动的距离也会变大,因此图中可以发现颗粒粒径越大,其越远离喷嘴口(红色区域),而小颗粒则会在喷嘴附近就随主流烟气带着向上运动。对于粒径颗粒,其主要受重力、曳力作用,这两个力的差值决定了颗粒的运动轨迹,对于小颗粒两者的差值较大,颗粒上升的越快,对于大颗粒,两者差值较小,颗粒上升就会偏慢。

图4 颗粒不同时刻分布图

图5 为从顶部看不同流速颗粒扩散分布状况,从图5 中可以发现,气体流速越大,颗粒的分散程度越好,这样越有利于颗粒与主流气体混合,提高颗粒与气体换热性能,加强颗粒干燥,因此增加喷嘴流速对颗粒干燥及分布是有好处的。为增加喷嘴流速,在保证气体流量不变的条件下,必须减小管径,这样势必会增加系统运行的压降,同时磨损也会加剧,这将会降低设备寿命,因此要合理取值颗粒喷入速度。

图5 从顶部看不同喷嘴流速下的颗粒分布

4 结语

电石渣运用于干法脱硫的新工艺技术,其工艺流程简单,通过破碎、混合、颗粒分级、一次干燥和二次干燥来满足脱硫反应的粒径和湿度要求。电石渣在塔底干燥过程中,由于电石渣内水的析出,使得塔底电石渣与烟气中SO2的发生快速反应,从而增加了塔底反应段,提高脱硫系统性能,且电石渣的干燥吸热,降低烟气温度,使塔内喷水量降低,有效节约用水,因此该新工艺技术具有较好的经济运用价值。