加速度载荷下推进剂力学行为研究进展①

2021-03-09赵凤起

李 猛,赵凤起,尚 帆

(西安近代化学研究所 燃烧与爆炸技术重点实验室,西安 710065)

0 引言

炮射弹药的快速发展大大增强了传统火炮武器的火力范围和射击精度,实现了火炮武器系统的远程、精确打击[1-4]。俄罗斯、美国、以色列、法国等竞相开展了相关研究,如俄罗斯的9M系列,美国的XM982神剑、P44,以色列的Star、法国的鹈鹕等。主要是利用火炮发射获得较高初速度,再通过增程发动机进一步加速,实现远射程打击,主要特点是高初速、高膛压,因此固体推进剂装药在发射过程中要承受很高的加速度载荷,将产生较大的变形,装药结构完整性破坏进而导致结构失效甚至引发灾难性后果,严重影响了使用安全性和可靠性。固体推进剂装药在加速度加载环境下,其结构完整性是否完好,即装药的应力、应变是否满足强度准则,是否满足断裂力学的有关准则以及是否满足界面断裂力学准则等直接关系到炮射武器系统的安全性和可靠性。由美国《空间飞行器设计规范》和已知固体导弹故障来看,装药结构完整性破坏是导致装备灾难性故障的主要原因[5]。

在火炮膛压作用下,推进剂装药承受的轴向加速度过载高达5000~15 000g[6-7],且加速度过载呈现瞬时、动态的特点,冲击载荷持续时间往往仅有几毫秒至几十毫秒,推进剂装药发生大变形,内部产生了脱湿、颗粒破碎、基体断裂、微裂纹、微孔洞等损伤,推进剂材料是典型的非线性粘弹性材料,且在发射过程中,装药与壳体发生接触和摩擦。因此,加速度载荷下推进剂装药力学行为研究具有明显的几何非线性、材料非线性和边界条件非线性的特点。国外对加速度载荷下推进剂装药力学行为研究可以追溯到上世纪80年代。大致可分为非线性粘弹性本构模型、装药结构力学响应分析、典型加载试验验证方法、破坏形式及失效准则等研究[8-11],并且形成了一套有效理论体系、仿真设计及实验方法,有效保证了推进剂的研制和使用。国内目前对加速度载荷下推进剂的力学行为研究还较少,没有形成方法体系,没有建立装药设计准则,在仿真研究方面不系统、不深入。

本文从宽泛应变率力学性能试验、本构模型、失效准则、结构力学响应、装药检测验证等五方面对加速度载荷下推进剂动态力学行为进行综述,同时梳理加速度载荷下推进剂动态力学行为领域下一步的研究重点。

1 宽泛应变率力学性能试验

中应变率(1~102s-1)试验机[12]有气压(液压)和机械式两种。中应变率范围力学性能的试验技术和试验装置相对来说还不够成熟,应用不够广泛。美国阿克伦大学着手研究中应变率试验技术并探索材料在中应变率下的力学行为,研制的中应变率试验装置称为落锤冲击拉伸实验装置(图1),主要通过落锤的下落撞击模拟弹的上活塞来实现加载的过程,冲击载荷的强度通过调节落锤的落高来实现,设计专用夹具使试样达到中应变率拉伸的结果。利用此试验装置,研究了材料在中应变率下的力学规律,如图2所示,试验过程中利用高速摄影仪拍照[13]。国内,李猛等[7]采用高速液压伺服测试系统实现了复合推进剂中应变率加载,并建立了复合推进剂中应变率加载试验方法。

图1 落锤冲击拉伸实验装置

图2 中应变率载荷位移曲线

高应变率(102~104s-1)下推进剂力学性能测试国内外更多采用分离式霍普金森杆技术(SHPB)[14-16],其试验原理如图3所示。

图3 SHPB实验原理图

基于一维应力波理论,推进剂试样位于入射杆和透射杆之间,发射子弹撞击入射杆,在入射杆中形成入射应变脉冲。当入射应变脉冲沿入射杆传播至入射杆和试样的交界面时,一部分入射应变脉冲反射回入射杆,形成反射应变脉冲,另一部分透射入射杆,形成透射应变脉冲。入射、反射和透射应变脉冲由固定于杆上的两个应变片采样并记录,进而获得真实应力和真实应变。近年来,西安近代化学研究所、西北工业大学、南京理工大学、国防科学技术大学等都搭建了SHPB实验台,并开展了含能材料的高应变率试验研究。国防科学技术大学[17]利用SHPB实验台研究了复合固体推进剂的高应变率响应,并进行了断裂形貌分析。

推进剂材料静态及低应变率(10-4~1 s-1)力学性能测试通常采用万能材料试验机,一般的微机控制电子或电液伺服万能试验机的加载速率范围为0.001~500 mm/min,加载速率最大可实现2500 mm/min,该类试验机能实现准静态拉伸或压缩实验,常见的试验装置有MTS试验机、CSS系列实验机和INSTRON试验机等。测量材料粘弹参数随温度和载荷频率的变化关系则需要借助动态热机分析仪(DMA)等手段。

宽泛应变率加载试验技术是开展抗过载推进剂研究的基础条件。国外拥有完整的低、中、高应变率水平下的力学性能测试平台,能够准确获取材料在宽泛应变率下的力学性能,为建立推进剂材料本构模型提供了基础。而国内目前主要研究的是推进剂在低、高应变率下的力学性能,在推进剂中应变率下的力学性能研究工作还较少,需要将中应变率试验技术应用到推进剂领域,实现对推进剂中应变率下力学性能的获取。

2 本构模型

自20世纪以来,学者们已开发了多种粘弹性本构方程,按其构造方法可分为三种,即基于元件组合的机械模型方法、基于材料宏观力学性能的唯象学方法和基于材料细观结构及其演化的细观方法。机械模型方法通过对弹簧元件、粘壶元件和塑形元件进行不同组合构建不同的本构模型。唯象学方法不考虑材料的细观结构,仅通过材料的宏观力学行为,基于试验数据和假设描述材料的粘弹行为。其具有形式直观、参数少、易于应用的优点,在复合材料工程分析中得到了广泛应用。细观方法是根据材料的微细观构成(如基体、颗粒、孔洞等)单独的力学行为以及相互作用来建立的宏观本构模型[18],该类模型比较复杂,由细观到宏观的过渡比较困难,因此在工程中应用较少。但该类模型的参数具有明确的物理意义,有助于深入理解材料宏观力学性能和微观结构之间的关系。

2.1 线性粘弹性本构模型

固体推进剂是以粘弹性材料为基体并包含大量固体颗粒的含能材料,其力学性能受时间、温度和应变率的影响比较显著[19]。工程应用中,通常采用基于遗传积分和Botlzmann叠加原理的线性粘弹性本构和WLF时温等效方程描述推进剂的力学性能,然而,这种线性粘弹性理论仅适用于小变形、无损伤的载荷环境。

典型的机械模型方法建立的线性粘弹性模型有Maxwell模型、Kelvin模型、三参数模型等[20-21]。但模型的描述效果有限,例如Maxwell模型只能描述应力松弛、无法描述蠕变,而Kelvin模型只能描述蠕变,无法描述应力松弛。因此,发展出了元件数目更多、组合更为复杂的广义Maxwell模型和广义Kelvin模型。根据Boltzmann叠加原理、广义Maxwell模型发展而来的单积分型线性粘弹性本构模型,因其结构简单,易于应用等优点在推进剂装药结构完整性分析中得到了国内外研究者的广泛关注[22-24]。

2.2 非线性粘弹性本构模型

基于线性粘弹性理论和材料的宏观非线性行为,学者们建立了多种唯象学的非线性粘弹性本构,例如Leaderman本构模型[25-27]、Swanson本构模型[28]、Schapery本构模型[29-32]等。

Leaderman[25]推广了Boltzmann线性叠加原理,以非线性应力函数代替线性粘弹性本构模型中的应力历史,构建了修正的Boltzmann叠加原理。Ward基于Leaderman模型,构建了多重积分型的非线性粘弹性本构。Pipkin推导了Leaderman模型的三维形式。Smart将其应用于聚丙烯和聚氯乙烯材料的力学性能表征,证明了其简单和正确性。

Swanson[28]针对高延伸率推进剂提出了一种新的非线性粘弹性本构模型,该模型将推进剂力学响应分为剪切和体积两部分,其形式与线性粘弹性方程类似,仅添加用于调整大应变下的应力值的应变软化函数和用于在应变率不恒定时调节应力应变曲线的变化趋势的函数两项参数。Francis[33]改进了Swanson本构,提出了一种基于单轴试验数据构建应变软化函数的简单方法。Finne[34]基于热流变简单假设,将Swanson本构推广到三维并应用于准静态条件下推进剂装药有限应变的仿真分析。Ning[35]探讨了Swanson本构的参数辨识过程,并将其应用于不同温度和应变率下复合推进剂单轴拉伸试验数据。

固体推进剂等高聚物材料在大变形下出现的基体断裂、颗粒破碎、界面脱湿等现象,可以视为材料的一种不可恢复的损伤,其是导致材料非线性的主要原因。因此,很多学者致力于在本构方程中添加代表损伤程度及其发展趋势的损伤变量,以准确描述材料的非线性特性。其中,以Schapery等[36-37]建立的含损伤非线性粘弹性本构模型最具代表性,也得到了广泛应用。Ha[30]针对颗粒填充的橡胶材料,将Schapery本构推广到了三维形式,假设单调载荷下,损伤将导致材料的横观各向同性,且各向同性轴的方向与局部瞬时的最大主应力轴一致。Hinterhoelzl[29]修改了Ha所建立的三维本构方程,实现了对材料从可压缩无损伤的各向同性状态到损伤引起的各向异性状态连续转变的描述,并应用于复合材料的有限元仿真。Kim[38]针对Schapery模型的参数辨识需要单轴拉伸试验数据的难题,开发了一种使用非直接拉伸试验数据的解析方法,并应用于沥青混合物的性能表征。Chehab[39]、Mun[40]、Underwood[41,42]等分别在Schapery本构的基础上,考虑了塑形变形。

近年来,国外众多学者开始构建粘弹性本构模型以描述高聚物材料在大变形下的非线性行为,其基本构成形式如图4所示[43]。由率相关的粘弹性元件和率无关的超弹性元件并联而成。其中具有代表性的有新加坡国立大学的Yang[44]、Shim[45]、Pouriayevali[46-48],伊朗谢里夫大学的Khajehsaeid[49-50]。

图4 粘超弹本构模型构成示意图

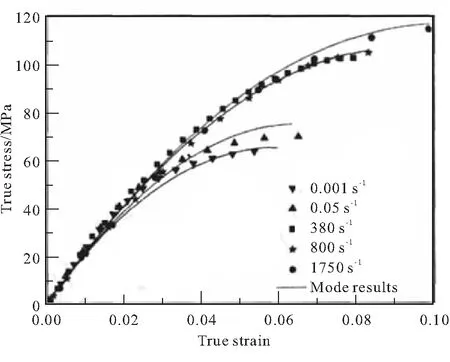

国内高应变率下的非线性粘弹性本构模型常用的是朱王唐本构模型[51-52],即ZWT本构方程,该方程横跨8个应变率量级描述变形范围在8%应变之内的材料动态力学性能,在聚合物材料高应变率实验中得到了广泛应用,如图5所示。通过对ZWT非线性粘弹性本构进行改进并引入损伤变量,从而可描述大变形(约为15%)的本构行为,使其能够反映冲击大变形下微裂纹损伤演化并导致冲击脆性破坏的现象,如图6所示[53]。

图5 实验和ZWT模型计算对比

基于Boltzmann叠加原理的线性粘弹性本构模型能够较好地描述材料在小变形下的粘弹性力学行为,但固体推进剂作为一种颗粒填充的复合物,其在承受加速度载荷下,推进剂装药发生大变形时可能出现界面脱湿、颗粒破碎、基体断裂、产生微裂纹微孔洞等现象,其力学性能将由线性转为非线性,且推进剂力学性能受时间、温度和应变率的影响显著[19],因此须建立非线性粘弹性本构模型以更为准确地描述加速度载荷下推进剂的本构关系。

图6 实验和含损伤ZWT模型计算对比

3 失效准则

国外在研究材料的屈服准则[54-55]方面认为在一定条件下沿着一定的平面滑移而引起破坏,不仅要考虑滑移面的粘聚力,而且要考虑作用在该滑移面上的法向力所引起的摩擦。许多研究者都认为金属材料屈服准则不受静水压力影响并进行了大量试验验证,但对推进剂来讲影响不可忽略,尤其是对于高应变率情况而言,其静水压力部分对材料屈服特性的影响较大。国外针对高应变率下推进剂材料在复杂应力状态下的屈服行为研究,其结果与Tresca准则和Von Mises准则都不吻合。为考虑拉压强度、静水应力及应变率特性对聚合物材料屈服特性的影响,国外针对聚合物提出了考虑应变率和静水压力影响的两个屈服准则,称为Bowder-Jukes准则,是对Tresca和Von Mises屈服准则的进一步改进。许多分子理论已用于预测玻璃态聚合物的屈服行为,Eyring转变状态理论是第一批模型之一,该模型能够对屈服行为作出很好的描述,但仅限于窄应变率范围。为描述聚合物宽泛应变率下的屈服行为,Ree、Eyring及Fortheringham等先后基于Eyring模型提出了Ree-Eyring模型和Eyring联合模型。近年来这两种模型已广泛用于聚合物宽泛应变率屈服行为的描述。

国内在进行推进剂装药结构完整性分析时通常采用金属材料的强度理论,如最大应力理论、最大应变理论、最大剪切应力理论、最大剪切应变理论和最大应变能理论作为装药的结构完整性失效破坏依据,这和实际推进剂装药的失效破坏过程差距较大。李猛[6]简述了Von Mises应变和Von Mises应力在加速度过载条件下推进剂装药结构完整性分析中的适用性。于洋[56]在研究套管形装药结构完整性问题时,选用最大应变理论作为判定药柱破坏的经验准则。隋欣[57]在研究高能推进剂老化过程中期松弛模量对药柱结构完整性的影响时,选用最大应力准则来判定药柱的破坏。丁彪[58]在分析大长径比固体火箭发动机旋转过程中的装药结构完整性问题时同样选用最大Mises应力来判定药柱完整性。杨龙[59]通过对推进剂力学性能试验进行分析,认为Ree-Eyring模型更适合描述改性双基推进剂的屈服行为。

国外从推进剂内部损伤演化发展的角度出发,建立了推进剂失效破坏的强度准则。而国内在装药结构完整性分析时还采用金属材料的强度理论,这与实际装药的失效破坏过程差距较大。由于火箭发动机持续受到加速度载荷的作用,推进剂装药内部将不可避免地产生损伤并不断演化发展,当损伤发展到一定程度时将造成药柱的破坏,即材料损伤具有一个极限值,通过实验研究建立推进剂装药的结构完整性失效破坏准则,即得出损伤临界值随应变率及温度的变化关系,进而阐明失效机理。

图7 实验和模型预测应力应变曲线对比

4 结构力学响应

以美国为首的西方国家在高应变率下装药结构力学响应方面进行了大量深入的研究,其技术路线主要是采用压剪炮或SHPB等技术,测得位移、应力、应变等随时间、温度变化的信息进而确定装药的弹性模量、泊松比和粘性系数等参数,并拟合出装药的粘弹塑性本构关系,进而采用数值方法开展结构力学响应研究。Sook-Ying[60]针对高应变率冲击载荷下的固体推进剂,建立了一个结合力学损伤和非线性粘弹性响应的本构方程,通过高应变率范围的SHPB实验数据,利用最小二乘法拟合获得本构方程参数。用应力软化方程来修正粘弹性方程从而把损伤引入到本构方程中。建立了一种可利用可回复应变能密度标定应力软化方程的简便方法。近年来,有研究者认为复合推进剂材料的非线性是损伤引起的,进而将损伤引入本构方程中,加拿大瓦尔卡迪埃军事基地保卫局Duncan[61]建立了引入累积损伤的单轴非线性粘弹性本构方程,成功模拟了三种高填充物复合推进剂的力学响应。其本构方程的非线性项包括应变率项、损伤项和非线性指数项三部分。其中,累积损伤被定义为关于应力加载历史的函数形式,D(t)=0定义为无损伤时的损伤值,D(t)=1定义为材料一般失效时的状态。利用该模型对HTPB/AP复合推进剂进行了理论预测,与实验数据具有良好的一致性,如图7所示。剑桥大学卡文迪许实验室Siviour C R和Walley S M 等[62-63]对粘弹性聚合物进行了较为广泛的实验研究,后来学者Armstrong R W和Zerilli F J[64]对这些实验数据进行了分析处理,建立了描述聚合物的粘弹塑性本构模型,该本构模型认为总应变分为粘弹性应变和粘塑性应变。通过研究认为它能准确地描述温度、应变率和静水压力对聚合物力学性能的影响,如图8所示。

图8 不同应变率的实验和模型预测应力应变曲线对比

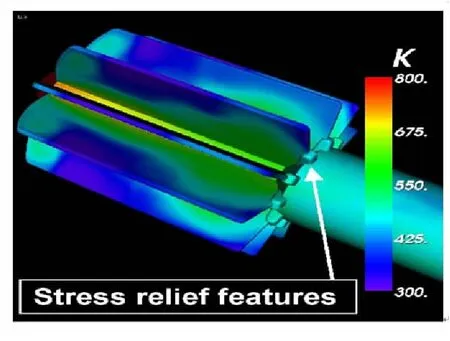

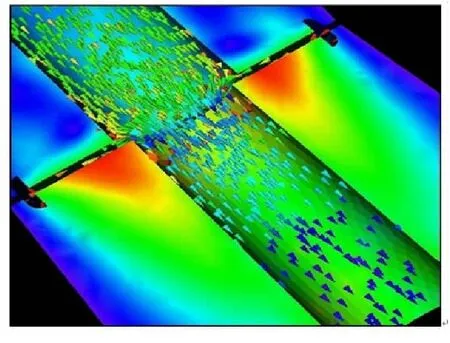

美国于2006年投入使用的先进火箭数字化设计中心CSAR[1,65],其由5所大学组成,在美国能源部的资助下,开展了固体推进剂火箭发动机在正常与非正常工作状态下的全系统仿真。其装药结构完整性分析模块可以同时考虑流动、燃烧、传热和结构强度的相互作用问题,可以看出CSAR在装药结构力学响应分析时已考虑了流场、结构、热化学反应的相互耦合影响。图9为推进剂装药的温度场,图10推进剂装药的应力场和燃气的流速示意图。

图9 推进剂装药的温度场

图10 推进剂装药的应力和燃气流速

俄罗斯采用网格法和粒子法相结合的数值计算技术对抗过载装药结构动态响应进行了深入、大规模的计算研究,其所拥有的装药发射安全性数值模拟程序不仅包括计算和模拟装药在外力作用下发生变形、形成热点、点火到燃烧甚至爆炸的整个过程,而且还包括装药意外点火概率的计算和分析,是一个综合的分析计算模拟程序。该程序涉及到有限元方法、有限差分法、化学反应动力学、概率统计及可靠性分析等方面的理论与计算。该程序结合相关试验进行了验证技术研究。应该说俄罗斯已经拥有了世界一流的数值模拟软件包和综合评价指标体系及评价结论的确定方法。

郭振伏[66]采用静态线粘弹性本构对某底排-火箭复合增程弹的助推发动机在加速度载荷下的结构完整性进行了分析,并考虑了旋转载荷的影响,根据火炮的参量推算了内弹道参数,认为发动机承受了最高13 412.2g的轴向过载。隋欣[3]分析了两种炮射导弹助推发动机装药在6000g加速度过载下的结构强度,并给出了衬垫泊松比与厚度对装药应力分布的影响规律。武智慧[67]采用线性粘弹性本构分析了底排装药在发射工况下的力学响应,提出了增大底排药柱内腔尺寸以减弱结构过度变形的方法,其采用的膛压曲线持续17 ms,最大膛压310 MPa,最大轴向过载达到了14 000g。王鸿丽[10]使用含累积损伤的非线性粘弹性本构模型分析了某改性双基推进剂装药在发射过载下的装药变形和力学特性,其采用了峰值为258.38 MPa、时长约10 ms的膛压曲线作为输入载荷,结果显示装药承受了最高13 900g的高轴向加速度过载。周峰[68]采用万能材料试验机和SHPB装置测试了双基推进剂的压缩力学性能,依次构建了ZWT本构模型,并针对某型炮射火箭发动机,在发动机壳体底部施加膛压曲线的方法对其在低温发射和点火后的力学响应进行了分析,膛压曲线持续12 ms,最大膛压值为337 MPa。魏卫[69-70]对推进剂装药在高过载下的结构响应进行了数值仿真,研究了装药截面形状、长径比及模量对形变的影响,最大轴向应力及应变发生在装药与发动机接触区,装药周向应变较大。

固体推进剂装药工作过程是一个集燃烧、流动、热结构相互耦合的交叉学科问题。国外对加速度载荷下推进剂装药结构力学响应研究开展的系统而深入,考虑了流动、燃烧、传热和结构强度的相互作用,发展了考虑推进剂、绝热包覆层、缓冲结构、壳体等典型多层材料构成的结构体的全系统仿真程序,可以模拟装药变形、形成热点、点火到燃烧甚至爆炸的整个过程。而当前国内的基于数值仿真的结构完整性分析方法尚处于简单的有限元结构强度分析阶段,几何模型方面仅考虑了推进剂装药,没有考虑缓冲结构及发动机等多层材料之间的耦合问题。因此,需要在建立考虑温度、应变率、热化学反应的非线性本构模型基础上开展多层结构的力学响应研究,阐明加速度载荷下推进剂装药的失效机理,制定装药设计准则,为抗过载推进剂装药研制提供指导。

5 装药检测验证

美国micro instruments 公司和军方达成合作,研制用于监控推进剂装药结构完整性的嵌入式传感器。公司成员Jim Buswell等[71-72]论述了该传感器的研究进展和试验应用表现,如图11所示。该传感器主要用于固体火箭发动机结构性能的长期监测,大多为一次性安装,传感器的标定格外重要,需要具有长期的可靠性和一致性。由于相当高的测试性能要求,这种埋入式测量技术还需进一步改进完善。

图11 嵌入式传感器

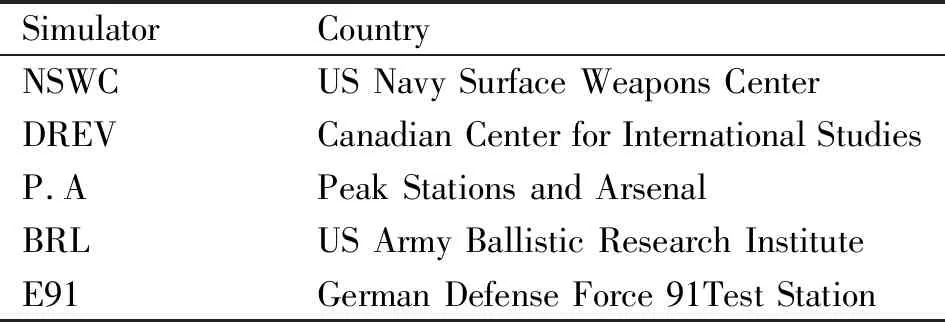

以美国为首的西方国家认为走实弹射击试验的途径进行研究,周期长、花费大。因此,须首先在实验室建立小型的模拟试验装置。基于模拟炮弹发射时的内弹道参数为前提开展了抗过载检测验证技术研究,可模拟装药底层应力、轴向加速度、加载时间、装药疵病等,美国陆军弹道研究所对这一问题研究较细,取得了大量的成果,发展了一整套评估技术并得到了实际应用。以美国为首的西方国家按照应变速率的不同建立了多个小型模拟试验装置,具体见表1所示。

表1 国外加速度载荷环境试验装置

目前,有多种试验方案可以评估火工品的抗过载能力。例如,马歇特锤击试验、落球碰撞试验、空气炮加载碰撞试验、火炮实弹射击试验等[73]。但上述试验方案均只能通过最终试验效果评定火工品的抗过载性能,无法定量测量火工品在加速度载荷下的力学响应。因此,在现有试验方案基础上加装数据采集系统,对弹药的过载状态进行实时采集成为一种发展趋势。李华伦等[74]设计了一种发射回收一体化空气炮火箭弹发射低过载环境进行模拟,使用空气软回收方案进行减速回收,所允许的发动机质量为2 kg,所测得的最大过载约为60g。王宇[75]进行了φ480 mm×640 mm 高能发动机的火箭撬冲击试验,试验仅对撞击速度进行了定量测量,对推进剂在过载下的结构完整性评估仍停留在定性阶段。周瑞卿[76]在其论文中提及了一种高过载弹体无损回收试验系统,其结构如图12所示。该系统采用火炮发射模拟弹,最大加速度可达10 000g,但未说明模拟弹最大质量和试验系统的尺寸数据,其他相关论文也未见发表。

加速度载荷下装药检测验证技术作为考核和评估抗过载推进剂装药的重要手段,可检验仿真技术的准确性、配方体系和装药结构评估的准确性,直接决定了推进剂装药是否靠应用。目前,国外建立了推进剂装药结构完整性检测验证的先进试验设备,形成了可靠的实验检测、验证和评估的方法体系。通过对加速度载荷下推进剂装药力学行为开展系统研究,从推进剂内部损伤演化发展的角度,建立了抗过载推进剂装药设计准则。而国内对加速度载荷下推进剂装药结构完整性检测验证的研究成果还较少,缺乏成熟规范的试验验证方法,抗过载推进剂装药设计准则还未见报道,不能对抗过载推进剂装药配方及装药设计提供指导。

图12 某高过载弹体无损回收试验系统示意图

6 结论

加速度载荷下推进剂装药力学响应规律和失效机理复杂,在借鉴新技术、新理论的基础上,结合试验、数值模拟及理论分析等对其研究进展情况进行了全面阐述。针对当前推进剂的发展特点,认为以下几个方面将可能成为今后研究的重点:

(1)深化加速度载荷下推进剂力学行为研究检测验证试验方案和测试方法,提高测试数据的可靠性,实现测试系统的可重复使用和推进剂装药的回收。进而深入研究加速度载荷条件下推进剂失效准则,阐明失效机理,建立装药设计准则,为抗过载推进剂装药研制、结构完整性分析及控制提供可靠的判定方法。

(2)深入开展考虑温度、应变率及热化学反应的非线性粘弹性本构模型研究,考虑加速度载荷下力学形变、热点形成、点火燃烧甚至爆炸的整个过程仿真方法,建立更贴近实际的加速度载荷环境下推进剂装药的多层结构有限元分析模型,以期对加速度载荷下推进剂的热力耦合响应力学行为有更深入的了解。