固体火箭发动机技术发展和面临的关键技术问题①

2021-03-09田维平王立武

田维平,王立武,王 伟

(中国航天科技集团有限公司第四研究院,西安 710025)

0 引言

固体火箭发动机作为导弹武器装备的动力源,直接决定了导弹武器远程投送、机动突防的能力,是武器装备作战效能发挥的前提和基础,更是推动导弹武器升级换代的核心技术。与此同时,随着太空探索与商业航天的快速发展,固体火箭发动机也逐步应用于航天运载与固体助推领域[1-4]。

国内外对固体火箭发动机技术的发展高度重视,尤其是进入21世纪以来,随着设计分析、推进剂、材料和制造工艺水平的提高,固体火箭发动机技术水平得到了快速发展,为导弹武器和运载能力提升奠定了基础。我国固体动力技术经过几十年的发展,固体动力技术跨上新的台阶,高能、高压强、碳纤维壳体、高装填技术、可变流量固冲发动机、固体姿轨控发动机、单室双推力以及双脉冲发动机等一大批先进技术得到突破。然而,与美俄等强国相比仍存在一定差距,主要体现在战略发动机的能量水平、质量比、免维护等方面,战术发动机的性能、环境适应性等方面,固体运载的大型化、低成本、制造能力等方面。因此,面对未来先进武器装备和宇航运载对固体火箭发动机的需求,有必要研究未来发动机的技术特征,梳理关键技术,全面提升固体发动机设计及制造水平,为我国航天事业的未来发展奠定坚实基础。

为此,本文从战略导弹固体火箭发动机、战术导弹固体火箭发动机、航天运载固体火箭发动机及超音速高超音速导弹固体组合动力四个领域着手,总结了国内外固体火箭发动机技术发展,分析了固体火箭发动机技术发展方向,提出了固体火箭发动机面临的关键技术问题,并探讨了主要解决途径。

1 国内外固体火箭发动机技术发展

1.1 战略导弹固体火箭发动机

国外主要的战略导弹武器均采用三级固体火箭发动机作为动力系统,如美国三叉戟II-D5、侏儒、民兵-Ⅲ、MX导弹,俄罗斯白杨-M、RS-24,法国M-51等[5-6]。当前,国内外战略导弹固体火箭发动机实际比冲可达到261~301 s,质量比可达到0.93~0.95,主要有如下技术特点:

(1)高性能高能推进剂广泛应用,采用NEPE和ADN/AlH3推进剂,标准比冲达到255~260 s,常温延伸率达到65%~100%,抗拉强度达到0.7 MPa水平。

(2)高装填药柱设计逐步采用,装药m数>5,装填分数大于0.95。

(3)发动机采用高压强设计和速燃技术,工作压强大于10 MPa,主动段工作时间在150 s以内。

(4)高性能复合材料壳体广泛应用,广泛采用高性能IM-7碳纤维、APMOC有机纤维壳体材料,抗拉强度大于5500 MPa,弹性模量大于200 GPa。

(5)轻质化结构设计广泛应用,采用卡环连接、网格裙及低密度烧蚀材料等,消极质量得到有效降低。

(6)高冲质比喷管技术水平不断提升,小力矩轻质柔性接头、C/C扩张段、多级延伸喷管、耐烧蚀喉衬等技术得到可靠应用,喷管冲质比达到131 kN·s/kg以上。

1.2 战术导弹固体火箭发动机

在战术导弹固体火箭发动机领域,国外主要的先进战术导弹武器均使用单级或两级固体火箭发动机作为动力系统,包括美国的PAC-3、标准-6,俄罗斯的伊斯坎德尔、S-500,德国的HFK2000等[7-8]。当前,国内外战术导弹固体火箭发动机实际比冲可达245~265 s,发动机质量比达到0.8~0.92,发动机适应环境温度可达到-40~+60 ℃,飞行过载40g以上,主要有如下技术特点:

(1)推进剂种类丰富,发动机广泛采用丁羟三组元、四组元推进剂;在特殊平台上,叠氮推进剂、高能推进剂、低易损推进剂等也在逐步应用,推进剂力学性能和燃烧性能满足极端使用条件要求。

(2)采用高性能材料壳体技术,发动机以超高强钢金属壳体为主,耐高温树脂复合材料壳体也得到不断应用,金属壳体材料强度大于1620 MPa,延伸率大于8%,复合材料纤维强度大于5500 MPa,模量大于200 GPa。

(3)使用超高压强燃烧室技术,发动机压强大于20 MPa,燃烧效率得到进一步提升。

(4)能量管理技术得到快速发展,多脉冲发动机、变推力发动机、固体姿轨控发动机均得到应用,复合材料软隔层双脉冲发动机水平不断提升,间隔时间大于200 s,质量比大于0.85。

(5)矢量喷管技术不断提高,球窝喷管、轻质小力矩柔性喷管、珠承喷管得到广泛应用,摆动力矩小于1000 N·m,冲质比达到200 kN·s/kg。

1.3 航天运载固体火箭发动机

固体火箭发动机最早是作为导弹武器的动力系统,之后随着航天技术的进步,固体火箭发动机在宇航运载和深空探测领域有了更多的应用,主要作为全固体运载火箭的主发动机、捆绑式运载火箭的助推发动机等。进入21世纪以来,国外开展火神、欧米茄、阿里安6、H-3等运载火箭的研发工作,大部分都使用了先进的固体火箭发动机技术[3]。当前,以P120C为代表的整体式固体火箭发动机,其技术水平为直径3.4 m、装药量143 t、推力280 t、质量比0.92;以Castor-1200发动机为代表的分段式固体火箭发动机,其技术水平为直径3.71 m、分4段、装药量500 t、组合推力大于1200 t、工作时间132 s。航天运载与助推固体火箭发动机主要技术特点如下:

(1)采用通用化、模块化、系列化发展思路,通过采用成熟技术,系列化发展模式,通过模块化组合,快速构建各类运载火箭系列。

(2)大型整体式固体火箭发动机性能水平不断提升,通过采用碳纤维复合材料壳体,提高发动机工作压强,质量比大于0.92,发动机性能水平不断提升。

(3)大型分段式固体火箭发动机由钢壳体向复合材料壳体发展, Castor-600/1200发动机均采用复合材料壳体分段对接技术,形成了不同运载能力的固体火箭发动机系列。

(4)发动机朝着低成本化发展,采用成熟材料、成熟工艺、连续装药、自动化制造等措施降低成本。

1.4 超音速高超音速导弹固体组合动力

固体组合动力是在固体火箭发动机基础上,与其他如吸气、吸水式动力相结合而衍生发展的一类组合动力形式。目前主要包括固体冲压发动机、水冲压发动机、固体超燃冲压发动机等技术,已在欧洲流星、俄罗斯R-77M-PD、美国T3等导弹上得到应用,主要技术现状如下:

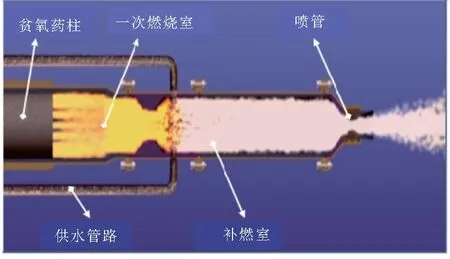

(1)固体冲压发动机(见图1)已应用于导弹武器动力系统,实现了固体冲压发动机弹机一体化设计,成功合成含硼贫氧推进剂,实现高效二次燃烧组织和大调节比固体燃气流量调节,以及富氧条件下热防护问题,比冲可达930 s以上。

图1 固体冲压发动机原理示意图

(2)水冲压发动机(见图2)已应用于多个鱼雷武器动力系统,俄罗斯、美国及欧洲较早开展了水冲压发动机技术的研究,研制了金属基推进剂,实现了金属燃料/水高效燃烧,突破了高效供水及调节控制技术,比冲可达到550 s以上。

图2 水冲压发动机原理示意图

(3)固体超燃冲压发动机(见图3)处于探索研究阶段,开展了固体超燃冲压发动机总体设计及性能预示研究,研制了高性能推进剂配方,发展了超音速条件下固体燃料高效燃烧组织和高效承载/隔防热一体化方案,完成了自由射流集成验证。

图3 固体超燃冲压发动机原理示意图

2 固体火箭发动机技术发展方向

瞄准国际固体火箭发动机的一流技术水平,适应未来先进导弹武器和固体运载等技术发展的需求,我国固体火箭发动机技术应针对高性能(含高能)、强适应、大型化、组合化与新型动力四个方面持续开展创新研究,不断提升固体火箭发动机技术水平,支撑航天强国建设。

固体火箭发动机需要实现高能高性能,通过创新固体火箭发动机设计理念、持续研究新型高能推进剂和先进的功能材料、不断提升工艺和制造水平,固体火箭发动机能量水平和质量比分别实现305~310 s、0.95,满足战略领域对固体火箭发动机的需求。

为满足未来战术导弹对固体火箭发动机的性能水平和使用适应性需求,固体火箭发动机还应该具有高性能强适应特点,通过采用先进的设计分析技术、推进剂以及复合材料技术,在提升发动机性能同时,满足高低温环境、大过载、低易损等特殊要求,固体火箭发动机能量水平和质量分别比达到265 s、0.90。

对于航天运载与助推领域,大型化是固体火箭发动机的发展目标。一方面,发展先进整体式大型固体火箭发动机,突破纤维壳体、大型柔性喷管等技术,实现发动机直径3.5 m、推力500 t、工作时间120 s、质量比≥0.93,为全固体运载火箭提供高性能基础级动力;另一方面,发展大型金属壳体分段式固体火箭发动机,突破分段燃烧室对接、大流量高可靠矢量喷管等技术,实现发动机直径3.5 m、5段式、推力1500 t、工作时间120 s、质量比0.86,为重型运载火箭提供高可靠助推动力[9-10]。

与此同时,在组合与新型动力方面,应以固体火箭发动机技术为基础,继续深化发展研究固体组合动力技术,推动固体组合动力向长航时、大型化、高超声速、宽域和跨介质等方向发展,发展具备Ma=2~10、千秒级长航时及空水跨介质工作的高性能固体组合动力,支撑未来先进超声速、高超声速及智能化武器装备的发展。

3 固体火箭发动机面临的关键技术问题

3.1 战略导弹固体火箭发动机面临的关键技术问题

针对战略导弹固体火箭发动机,为实现高能高性能,需要解决如下关键技术问题:

(1)开展新型高能推进剂的应用与研究:降低推进剂燃速、稳定力学性能,实现新型高能推进剂工程化应用;突破AlH3的高效低成本规模化制备和降感应用关键技术,提升更高能量的新型推进剂综合性能,满足实用化需求。

(2)不断提升复合材料壳体的生产效率:突破高强、高韧、耐高温树脂配方技术,改进完善固体火箭发动机壳体成型与固化工艺,不断提高固体火箭发动机壳体的PV/W水平。

(3)实现更高药重比燃烧室技术:通过进一步提高推进剂力学性能,采用高(满)装填药柱设计技术,优化人脱结构,采用加压固化工艺,研究新型轻质耐烧蚀材料,强化防脱粘技术研究,满足固体火箭发动机高质量比的要求。

(4)进一步提升发动机喷管冲质比:突破C/C扩张段喷管设计、材料、工艺技术,实现工程化应用;在大幅增加发动机延伸喷管增益比的基础上,实现多级延伸喷管的工程化应用;发展超音速分离线喷管技术,大幅降低发动机喷管摆动力矩;创新柔性接头生产工艺,提高柔性接头工作可靠性和寿命。

(5)建立“六性”研究方法规范:围绕固体火箭发动机全寿命使用周期,开展固体火箭发动机可靠性、安全性、维修性、保障性、环境适应性、测试性的研究方法研究,建立科学的研究流程和规范。

(6)发动机的寿命评估与健康监测研究:基于信息和人工智能技术的发展,开展发动机寿命评估与健康监测方法的研究,建立科学规范的发动机寿命评估与健康监测体系。

(7)制订固体火箭发动机整体性能提升专项计划:为保证固体火箭发动机技术水平持续不断发展,满足未来导弹武器和航天运载的需求,应制订保证固体火箭发动机长远发展的专项研究计划,组织开展基础研究。

3.2 战术导弹固体火箭发动机面临的关键技术问题

为满足战术导弹固体火箭发动机高性能强适应需求,需要解决如下关键技术问题:

(1)发展高综合性能推进剂技术:实现低燃速、低易损、适应宽温度范围、高压强工作条件的高性能推进剂。

(2)提高超高压强发动机工作可靠性:研究超高压强发动机工作机理和特性,分析点火、燃烧、流动、结构工作协调性和匹配性,提高其工作可靠性。

(3)开展适应宽温域高装填的发动机工作可靠性研究:分析推进剂在宽温域条件下的力学特性和发动机结构匹配性,解决发动机在高低温极端工作条件下的药柱结构完整性问题。

(4)进一步提升双脉冲发动机性能水平:加强弹机一体化联合设计,优化两级脉冲能量特性,解决两次脉冲可靠点火、燃烧室绝热烧蚀、喷管二次热冲击等核心技术,提升发动机质量比。

(5)强化发动机不稳定燃烧研究:深化发动机不稳定燃烧机理分析,开展高性能发动机不稳定燃烧抑制方法研究,解决高性能固体火箭发动机在过载条件下的不稳定燃烧问题。

(6)开展低易损发动机研究:开展高性能低易损性推进剂研究,解决低易损配方、壳体主被动防护、低易损安全性评估体系等核心技术,开展低易损固体火箭发动机研制,满足特定平台对发动机低易损性的要求。

3.3 航天运载固体火箭发动机面临的关键技术问题

为满足全固体运载火箭及重型运载火箭的使用要求,实现固体火箭发动机的大型化,需要解决如下关键技术问题:

(1)大型复合材料壳体设计与制造工艺技术:开展大直径复合材料壳体与工艺一体化研究,解决大开口封头补强技术、复合材料一体缠绕裙技术,实现直径3.5 m,PV/W≥45 km。

(2)复合材料壳体分段对接技术:解决复合材料壳体连接部位补强、薄壁大开口变形控制、连接密封技术,实现分段式壳体直径3.5 m,分段数≥3。

(3)大尺寸柔性喷管核心部组件制造技术:突破喷管中空编织C/C喉衬自动化制备、大尺寸RTM扩张段制造、大尺寸柔性接头制备、柔性喷管自动化装配与检测等技术,实现喉径≥1400 mm、出口直径≥3000 mm。

(4)大型固体火箭发动机连续装药技术:实现单台装药量≥600 t燃烧室的连续装药、无损检测技术,满足大型固体助推发动机多台同步装药的要求。

(5)低成本洁净推进剂技术:重点解决低成本洁净推进剂配方、关键原材料的低成本制备、推进剂低成本制造工艺等问题,实现成本与现有同类产品相比降低30%,大幅度降低有害气体含量。

(6)大型固体火箭发动机可靠热防护技术:开展新型燃烧室绝热材料与成型工艺研究、喷管长时间下热结构梯度化设计与精细化仿真研究、核心热结构件的性能表征方法研究等,解决大型固体火箭发动机可靠热防护技术问题。

(7)开展大型分段式固体火箭发动机流动稳定性研究:开展分段式燃烧室流动与结构一体化匹配性设计、基于大涡模拟的内流场稳定性仿真、流动稳定性评判标准等研究,确保工作过程燃烧稳定。

(8)固体火箭发动机模块化、系列化、组合化发展与应用技术:基于现有固体火箭发动机直径系列和推力覆盖范围和在研整体式、分段式大型固体火箭发动机,通过运载火箭芯级动力和助推动力的模块化和优化组合,实现运载火箭能力的最大覆盖和拓展。

3.4 固体组合动力面临的关键技术问题

在固体组合动力方面,需解决如下关键技术问题:

(1)高速固体火箭亚燃冲压发动机技术:在现有技术基础上,重点围绕发动机工作包线和工作时间拓展两大方向,将发动机工作的速度上限提高至Ma=5以上,工作时间拓展至千秒级,满足未来智能导弹对动力系统提出的快速响应、长时间滞空、宽域灵活调节等需求。

(2)固体火箭超燃冲压发动机技术:开展固体燃料高效储能与超音速燃烧、密相输运、主被动复合热防护等重大基础研究,加速推进固体燃料配方、长航时供给与调节、超音速燃烧组织、燃烧室高效承载/防热一体化设计等关键技术突破,支撑未来高超声速导弹武器的发展(单项试验见图4)。

图4 直连续航试验示意图

(3)水冲压发动机技术:开展长时间工作水冲压发动机与水下超空泡航行器匹配设计技术研究,突破高能金属基推进剂配方与掺混燃烧组织、高效供水与调控、一次燃气高效喷射等核心技术,以适应未来水下超空泡航行器对先进动力系统的需求。

(4)跨介质组合动力技术: 探索固体组合动力工作和能量转化新模式,开展粉末燃料配方、粉末输运和流量调节、多氧化环境下粉末燃料高效燃烧组织、多模态转换与调控等技术研究,支撑未来固体组合动力技术的跨越发展,满足未来智能化战争环境中,武器装备全时、全域、跨介质工作的能力需求。

4 结论

固体火箭发动机技术的进步是导弹武器、航天运载系统发展的基础。固体火箭发动机技术从无到有,通过自主创新,技术水平快速发展,有力支撑了我国航天事业的发展。面对未来先进武器装备和航天运载对固体火箭发动机的需求和建设航天强国要求,固体火箭发动机技术还需要不断的创新发展,解决面临的关键技术问题,为我国导弹武器和航天运载事业的发展奠定坚实基础。