不饱和聚酯树脂低温固化收缩影响因素

2021-03-08宗丹丹陈继荣刘育建

宗丹丹,张 衍,陈继荣,刘育建

(1.华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237;2.上海众挚化工科技有限公司,上海 201612)

1 前 言

不饱和聚酯树脂(UPR)因良好的加工性、耐腐蚀性、电绝缘性等优点,被广泛应用于诸多领域[1-4]。但其存在着耐候性较差,易老化等缺点[5]。尤其是树脂固化后会产生2%~3%的线收缩率,导致制品尺寸精度差,甚至产生开裂,使其在高性能领域的应用受到了很大限制。因此,如何有效降低固化收缩率是提高UPR制品性能必须解决的重要问题。目前,常用的方法有:(1)合成低收缩UPR;(2)加入有机或无机添加剂;(3)开发新型低收缩添加剂或引入小分子物质[6-8]。例如:在UPR结构中引入环戊二烯后,UPR体积收缩率从7.717%降至2.159%,光学性能也较好,但拉伸强度只有28 MPa左右[9]。AL-KHANBASHI A等[10]用纳米MMT粒子和UPR共混,UPR体积收缩率从8.7%降至2.6%。SHENOY M A等[11]用EVA对UPR进行改性后,体积收缩率由最初的16.5%降至14.7%。

相比之下,加入有机添加剂法简单有效。但现有研究[12-15]主要是利用低收缩剂(LPA)受热产生的体积膨胀,实现对树脂的收缩补偿。因此,固化温度通常需要达到90 ℃甚至更高。然而,随着技术的不断改进,如片状模塑料(SMC),团状模塑料(BMC)等工艺的不断发展,UPR的成型工艺越来越多地采用中温,甚至低温进行固化,但该方面的研究仍较缺乏。

本研究分别选用5种不同类型的LPA,采用正交实验法,研究低温固化条件下UPR的收缩控制方法。分别探究LPA种类(A)、LPA含量(B)、促进剂含量(C)、固化温度(D)及固化剂含量(E)5种因素,在5种水平条件下对邻苯型UPR线收缩率的影响。并进一步分析了引入LPA后树脂力学性能的变化趋势,为低温固化条件下,降低UPR的收缩提供了理论依据。

2 实 验

2.1 原料

邻苯型UPR:由丙二醇、马来酸酐、邻苯二甲酸为原料合成,体系中苯乙烯含量为35%。5种分别由聚苯乙烯,聚甲基丙烯酸甲酯,饱和聚酯,聚醋酸乙烯酯(PVAc)和聚氨酯为基体的LPA,分别记为: LPA-1,LPA-2,LPA-3,LPA-4和LPA-5,其质量分数均为40%。苯乙烯,环烷酸钴,过氧化甲乙酮。

2.2 固化实验

将UPR,低收缩剂,促进剂环烷酸钴,按一定比例配置成均一的溶液。然后加入引发剂过氧化甲乙酮,充分搅拌后静置脱泡。模具35 ℃预热后,将树脂溶液缓慢注入,并使其充满模腔,35 ℃下充分固化6 h后脱模取出。

2.3 线收缩率测试及断面结构表征

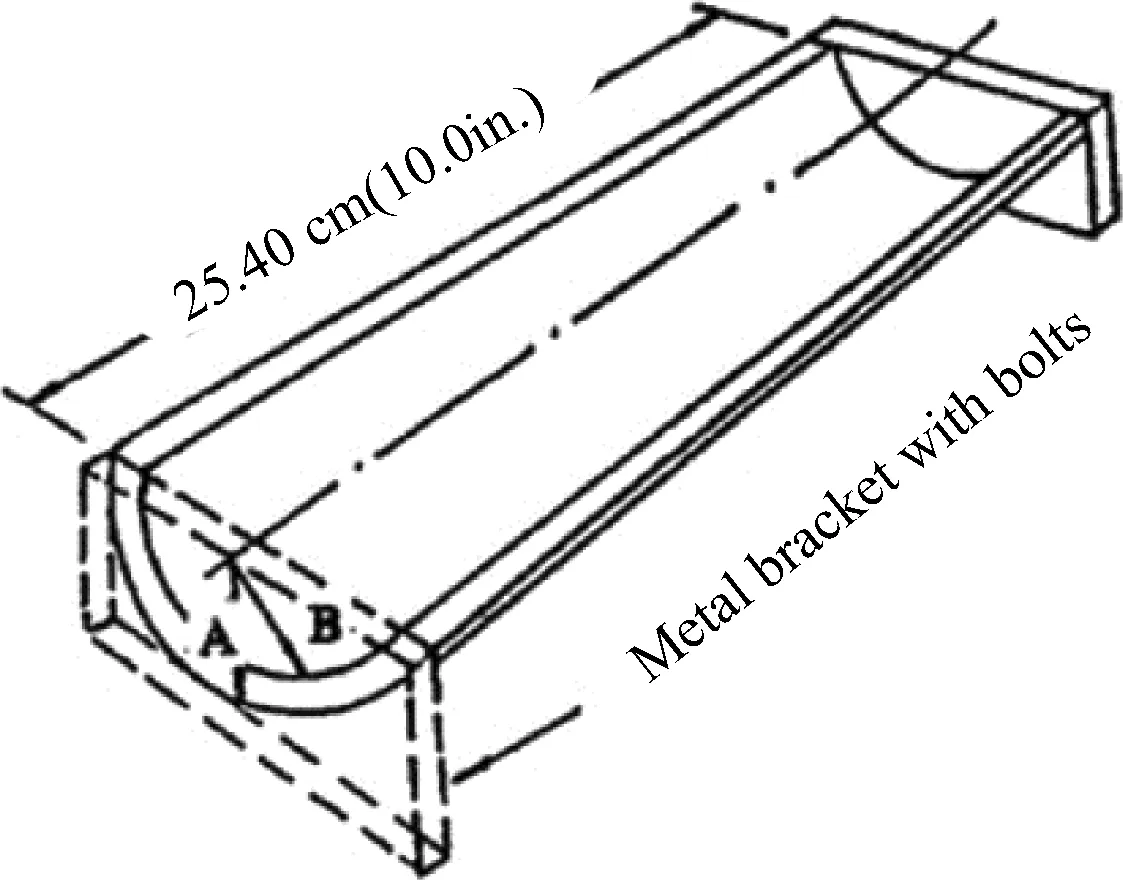

依据ASTM D2566标准对固化后的样品进行线性收缩率(Sl)测试,所用模具见图1。

图1 线收缩率测试用模具图Fig.1 Mold for shrinkage test

模具尺寸为:长25.40 cm,外径RA为1.9 cm,内径RB为1.27 cm。

固化收缩率计算方法如下:

(1)

其中,Sl为固化线收缩率,%;l0为模具长度,mm;l1为固化试样长度,mm。

采用S-4800型场发射扫描电子显微镜(SEM)观察固化后UPR的相结构。并依据GB/T 2567—2008标准测试树脂样条的力学性能。

3 结果与讨论

3.1 正交实验的设计及分析

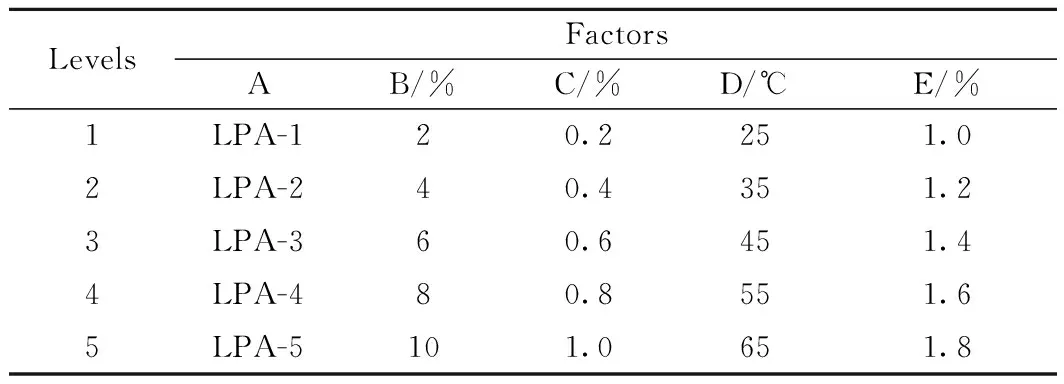

将LPA种类(A)、LPA含量(B)、促进剂含量(C)、固化温度(D)及固化剂含量(E),5种可能影响UPR收缩的因素筛选出来,研究5种不同水平下UPR的固化线收缩率。各因素水平如表1所示。

表1 正交试验影响因素水平表Table 1 Factors and levels of orthogonal tests

根据表1中的5因素5水平值,设计正交实验,得到的UPR线收缩率结果见表2。

正交试验的结果分析有两种:极差分析和方差分析。极差分析是计算出各个因素的平均值的极差,极差越大,所对应的因素也就越重要,但极差分析无法给出因素的主次顺序。方差分析是通过计算各因素的F值进行判断。F值越大,则因素越重要。方差分析不仅计算出了由于水平变化对结果带来的影响,还将实验误差考虑在内。由于UPR线收缩率的数值较小,为避免实验误差影响,所以采用方差分析更为适合。

表2 正交实验表Table 2 Results of orthogonal test

3.2 最优体系的选定与验证

计算表2中各因素不同水平下的平均值及偏差平方和,结果见表3。

表3 方差计算汇总表Table 3 Analysis of orthogonal test

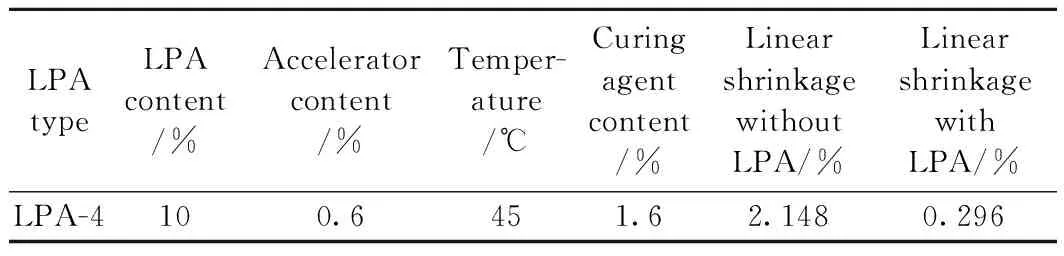

平均值越小,该水平对应的理论实验结果就越小。表3中5个因素的最小平均值对应的水平分别为4、5、3、3、4。回查表1可得邻苯型UPR的最优体系为:以LPA-4(PVAc)作低收缩剂,LPA-4含量10%,促进剂含量0.6%,固化温度45 ℃,固化剂(引发剂)含量1.6%。进一步对正交实验得到的最优条件进行验证,结果如表4所示。从表可见,加入LPA-4低收缩剂可有效地将UPR的线收缩率从2.148%降至0.296%,改性效果优异。

表4 最优体系验证Table 4 Test of Best Condition

3.3 邻苯型UPR线收缩率的影响因素

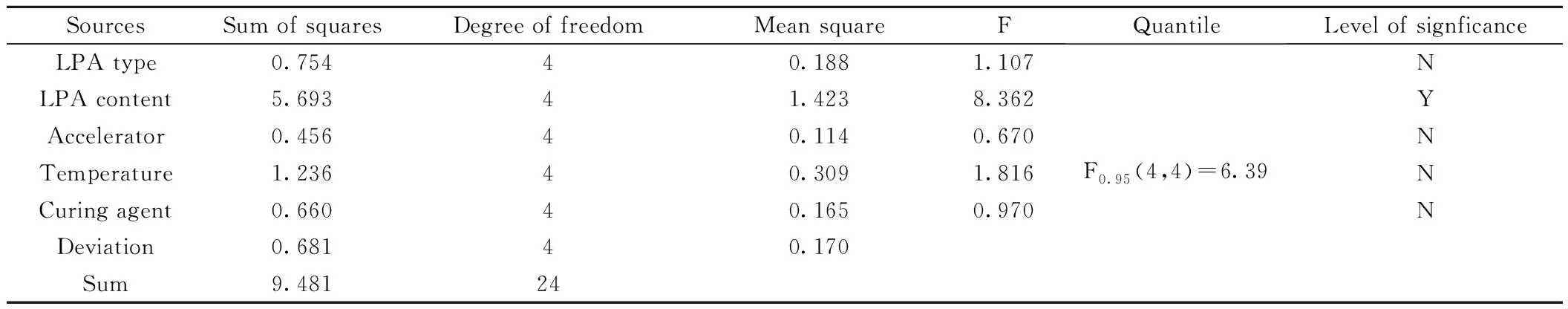

显著水平表示试验的可靠性,通常取95%。根据显著水平查F分布表[16]相应的分位数,判断各因素的影响大小,结果如表5所示。

表5 方差分析表Table 5 Results of variance analysis

F值的大小代表着该因素对UPR线收缩率的影响大小。若F值超过分位数,则证明该因素为显著性影响因素。将各因素对树脂的线收缩率作图,结果见图2。

图2 树脂固化线收缩率影响因素Fig.2 Factors in linear shrinkage

可见,对邻苯型UPR而言,在中低温固化条件下,LPA含量对树脂线收缩率的影响最大。而其他4个因素的影响较小。为进一步了解LPA控制收缩的机制,对固化后树脂的相结构进行了SEM观察,结果如图3所示。从图可见,纯树脂固化后,表面平整,为一相结构(图3(a))。加入LPA后,由于随着固化反应的进行,UPR和PVAc的极性差异逐渐增大,最终在体系中形成UPR相和LPA相。当LPA含量为2%时,LPA相均匀地分散在树脂基体中(图3(b));继续增加LPA含量,LPA相的尺寸逐渐增大,两相开始发生部分融合,形成海岛结构(图3(c))。相与相之间的界面面积增大,相界面处的缝隙也逐渐增多,收缩补偿效果增加。因此,即使固化温度很低,在热塑性PVAc的热膨胀效应几乎可忽略的情况下,也能有效降低体系的收缩率。而当LPA含量达到8%时,LPA相开始团聚,海岛结构消失,收缩改性效果反倒下降。然而,高温固化时,降低收缩主要依靠LPA的热胀冷缩。即在UPR开始固化时,LPA受热膨胀,固化结束冷却后,LPA收缩,形成空穴,从而可以起到降低UPR收缩率的作用[17-19]。这与本研究讨论的中、低温固化控制机理差别较大。

图3 固化后树脂的断面SEM图片:(a) 纯不饱和树脂; (b) LPA-4含量2%; (c) LPA-4含量4%;(d) LPA-4含量8%Fig.3 SEM images of fracture surface morphology of unsaturated polyesters after curing reaction added with, (a) 0%LPA-4; (b) 2%LPA-4; (c) 4%LPA-4; (d) 8%LPA-4

3.4 LPA-4含量对树脂性能的影响

通过正交试验发现,对于邻苯型UPR而言,PVAc(LPA)是最佳的低收缩剂,而作为一种热塑性高聚物,其性能和分子量密切相关。因此,进一步选用重均分子量分别为7万,9万,14万,18万的PVAc作低收缩添加剂,得到的UPR线收缩率结果见图4。

图4 线收缩率随LPA分子量的变化Fig.4 Linear shrinkage variation with the molecular weight of LPA

从图可见,当PVAc分子量为9万时,降收缩的效果最好。这是因为在固化反应过程中,不饱和聚酯伸展的分子链最终交联在一起形成三维网络,收缩随之发生。PVAc本身不参与固化反应,但它作为物理屏障,在一定程度上限制了UPR的收缩。分子量越大,降收缩效果越显著。另一方面,固化反应导致UPR相中的苯乙烯浓度降低。部分PVAc分子会伴随着苯乙烯一起从LPA相迁移至UPR相。分子量越低,PVAc分子迁移越容易,从而有助于提高降收缩效果。综合两方面因素,分子量适中的PVAc改性效果最佳。

为了进一步探究LPA添加对树脂综合性能的影响,对不同含量且分子量为9万的LPA-4树脂体系的线性收缩率、弯曲强度和冲击性能进行测量,结果见图5~7。

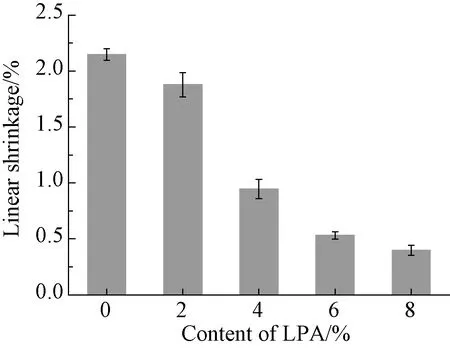

图5 线收缩率随LPA含量变化Fig.5 Linear shrinkage variation with the addition of LPA

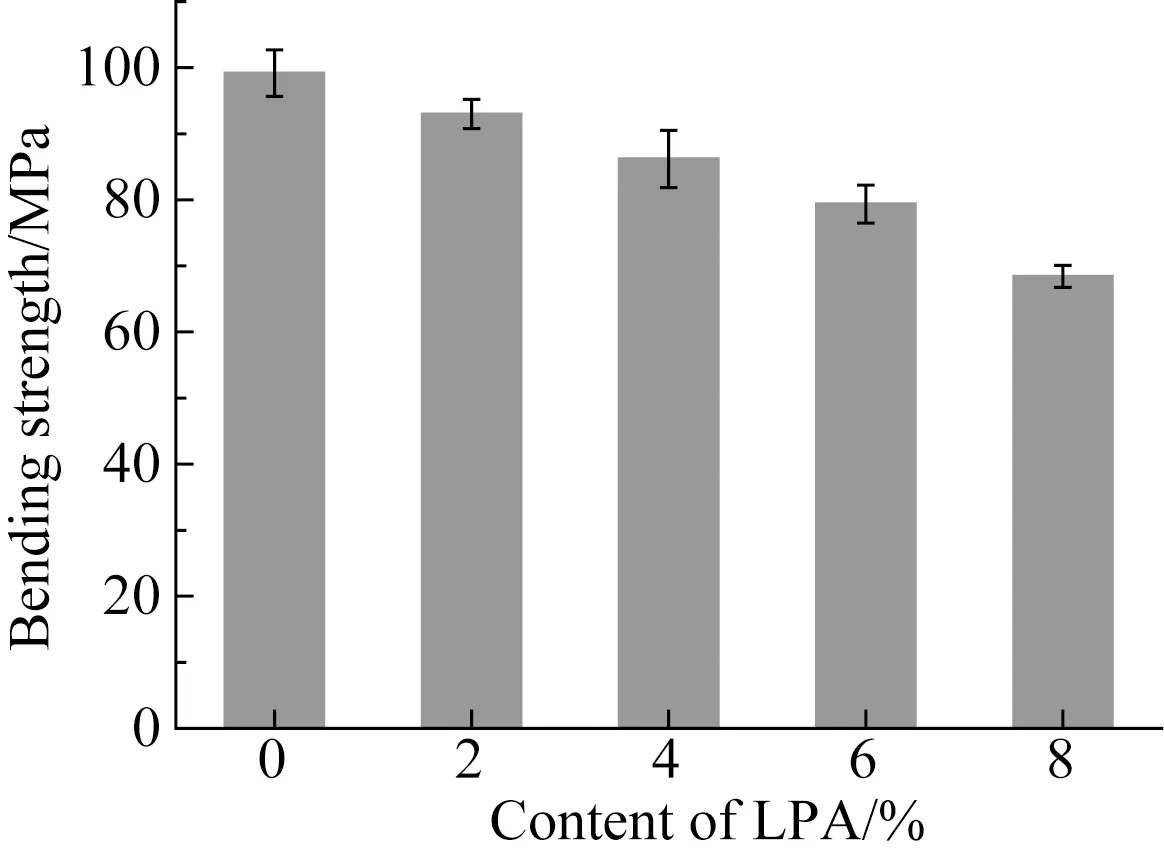

图6 弯曲强度随LPA含量变化Fig.6 Bending strength variation with the addition of LPA

图7 冲击强度随LPA含量变化Fig.7 Impact strength variation with the addition of LPA

可见,体系的收缩率始终随着LPA用量的增加而下降。但是,PVAc对UPR的弯曲和冲击强度影响却不尽相同。随着LPA-4含量的增加,树脂的弯曲强度逐渐下降。当LPA-4含量为4%时,弯曲强度从99.18降至86.19 MPa,保持率为86.9%;继续增加LPA-4含量至6%时,弯曲强度降至79.36 MPa,保持率为80%,但仍然能满足使用需要。冲击强度则随着LPA-4含量的增加呈先上升后下降的趋势。当LPA-4含量为6%时,冲击强度达到最大值10.48 J/m2,较纯树脂提高了95%,说明PVAc的添加有益于体系韧性的提高。

LPA的加入,会导致UPR固化时在体系内部产生相分离,连续相结构被破坏,而LPA和UPR分子链之间并未发生反应,相界面间的粘结力很低。同时,相与相之间的缝隙成为内部缺陷,导致弯曲强度有所下降[20-21]。然而,PVAc作为一种热塑性聚合物,适当的加入可起到增韧效果。当PVAc含量为2%时,它均匀地分散于UPR相中,起到了分散外界应力,吸收能量的作用,冲击强度得到提高。继续增加PVAc的含量,冲击强度进一步增强。然而,当含量增加至8%时,PVAc颗粒发生聚集,LPA相和UPR相的连续结构被彻底破坏,缝隙反而变成应力集中点,导致材料更易发生屈服和断裂,最终材料的力学性能剧烈下降[22-24]。

4 结 论

采用正交实验法,研究中低温固化条件下,不饱和树脂的低收缩控制工艺。方差分析的结果表明:当显著水平为95%时,LPA含量对树脂的线收缩率影响最大,所对应的F值高达8.362,超过了分位数。因此,调节低收缩剂的含量可以更有效的降低邻苯型UPR的线收缩率。最优条件为:PVAc作低收缩剂,PVAc含量为10%,固化温度为45 ℃,促进剂含量为0.6%,固化剂(引发剂)含量为1.6%。此时,树脂的线收缩率由2.148%降至0.296%。并且PVAc分子量为9万时,降收缩效果最好。加入LPA会同时影响UPR的力学性能,当PVAc含量为6%时,树脂的弯曲强度保持80%,冲击强度提高了95%,线收缩率从2.148%下降至0.531%,综合性能较好。