石墨烯增强铜基复合材料的研究进展

2021-03-08曾洪亮温业成马小燕李秀兰胡新军

余 杰,曾洪亮,温业成,马小燕,李秀兰,李 轩,2,胡新军,2

(1.四川理工学院 机械工程学院,四川 自贡 643000; 2.四川理工学院 过程装备与控制工程四川省高校重点实验室,四川 自贡 643000)

1 引 言

铜在轻工、电气、建筑、国防和机械制造等领域被广泛使用,在有色金属材料消费中仅次于铝。但随着科技的发展,单一的铜金属和现有铜合金很难满足生产需要,从而限制了很多领域的研究进展[1-3],所以研制更多具有优良性质的铜基复合材料就很有必要。第二相增强法被广泛应用于制备铜基复合材料,在极少的第二增强体添加量下能大幅提高复合材料的力学性能,同时还能保证热导率和电导率,该制备技术简单、成本低,成为高强高导铜材料研究的主要方向[4-5]。

石墨烯是由sp2碳原子构成的具有二维蜂窝状结构的一种新型碳材料,其特异的单原子层微观结构使其具有:①优异的力学性能,测得弹性模量和抗拉强度分别为1.1 TPa和125 GPa;②极高的电子迁移率,在室温下测得悬浮态石墨烯电子迁移率为200,000 cm2·V-1·s-1,约为单晶硅材料中电子迁移率的140 倍;③极大的热导率,微机械法剥离制得的石墨烯热传导率为5300 W·m-1·K-1,不仅远大于铜(室温)的热导率(400 W·m-1·K-1),也高于碳纳米管的热传导率(3000~3500 W·m-1·K-1);④优良的光学性能、抗菌等功能性。因此,石墨烯在能源、复合材料、电子器件等领域具有重要而广阔的应用前景[6-8],已成为一种理想的铜基复合材料强化填料[9-13]。然而,石墨烯具有较大的表面积,片层之间存在强的范德华力,容易发生团聚,在铜基体中均匀分布困难;石墨烯与铜基体之间的润湿性较差,界面结合力较低[14-17],石墨烯的增强效果无法充分发挥。因此,石墨烯的分散性及界面相互作用成为石墨烯/铜复合材料制备的关键问题和研究热点,科研工作者围绕上述问题做了大量工作[18-26]。本文从制备方法及性能等方面综述了石墨烯/铜基复合材料最新研究进展,概述了层状石墨烯/铜基仿生复合材料的先进制备方法及特点,总结了其中存在的主要问题,展望了石墨烯/铜复合材料未来的研究方向及应用前景。

2 石墨烯/铜基复合材料的制备方法及特点

2.1 球磨法

球磨技术常用于金属基复合材料的制备,通过球磨机的振动或搅拌,硬球对混合原料强烈冲击、研磨和搅动,以实现均匀的混合、细化晶粒、提高烧结能力,操作简单,但球磨后石墨烯的分散均匀性较差。

复合材料性能易受到石墨烯含量的影响,含量过低不能充分发挥其增强作用,含量过高则发生团聚,不利于提升性能。Chu等[27]在制备石墨烯/铜基(GNP/Cu)复合材料时,利用球磨后热压成型法,研究了铜基复合材料力学性能受石墨烯含量的影响,发现当石墨烯添加量在0~8 vol.%时在铜基体中的分散性较好,使得复合材料的杨氏模量、拉伸强度获得极大增强;当石墨烯含量添至8 vol.%时,材料的杨氏模量和屈服强度达到最大值,杨氏模量为114 GPa,相对于纯铜材料提高了37%。

石墨烯的片层厚度直接影响其在铜基体中的分散性和复合材料的性能。Dutkiewicz等[28]利用球磨技术与热压烧结相结合制得厚度不同的石墨烯强化铜基复合材料结果显示,片层薄的石墨烯在基体分散更均匀,表现出更优的强化效果。石墨烯在铜基体中的分散和强化作用受球磨时间的直接影响,球磨时间短,石墨烯片未分散均匀,时间过长直接造成石墨烯片的破碎。凌自成等[29]通过机械球磨将石墨烯和纳米铜粉混合,等离子火花烧结(SPS)制得石墨烯/铜复合材料,并研究了复合材料组织和性能受不同球形磨损时间的影响。数据显示,球磨时间为8 h时,石墨烯在铜基体中具有更好的分散性和更强的结合力,复合材料的拉伸屈服强度为183 MPa、压缩屈服强度为365 MPa。同时科研工作者对石墨烯的强化机理进行了分析,Chen等[30]使用高能球磨技术制备石墨烯-碳纳米管强化的铜基复合材料,其拉伸强度(409 MPa)远超碳纳米管/铜基复合材料(226 MPa)和石墨烯/铜复合材料(259 MPa),其增强机制与热失配位错、晶粒细化、载荷转移和Orowan强化有关。

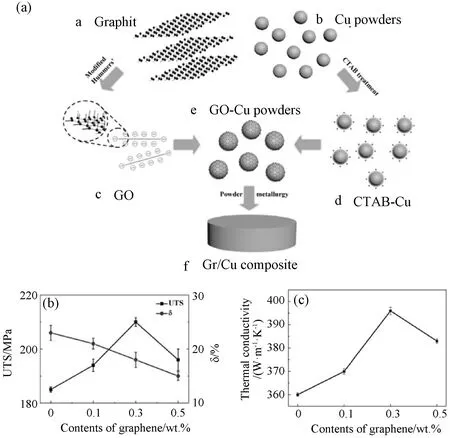

球磨法结合其他工艺能进一步增强石墨烯的分散性。Kim等[31]通过球磨混合铜粉与石墨烯,再采用大型异步轧制技术研制出多层石墨烯强化铜基复合材料,研究表明,轧制过程中产生的大剪切变形能促进多层石墨烯的剥离及均匀分散,细化晶粒,增加复合材料组织的均匀性,有利于提高复合材料的力学性能。魏炳伟[22]结合高速球磨法和超声分散技术制备出微米铜粉与少层石墨烯的复合粉末,再经热压烧结工艺制得石墨烯/铜基复合材料。研究表明:经超声分散后石墨烯基本为单层透明状,分散性较好;随着石墨烯添加量的增加,石墨烯/铜复合材料密度随之增大,最大可达96.68%;同时随石墨烯含量的增加,热导率和电导率呈先减小后增大的变化趋势。Luo等[21]将银氨溶液与氧化石墨烯(GO)水溶液掺合,纳米Ag颗粒改性石墨烯通过维生素C还原得到,铜粉与改性后的石墨烯经球磨后混合,热压成型得到Ag修饰石墨烯/铜基(Ag-RGO/Cu)复合材料,纳米银颗粒可有效阻止石墨烯聚结并加强与铜基体的结合力,与纯铜比较,其屈服强度和极限抗拉强度分别提高了98%和92%,优于未改性的石墨烯/铜复合材料(图1)。当前,球磨技术通常用于制造石墨烯/铜复合材料,并且工艺简单,但是在石墨烯层片之间存在很强的范德华力,球磨中受到的碾磨力和剪切力不能使其完全分散在铜基体中,同时球磨会使石墨烯碎片化及引入更多的缺陷,影响其增强效果。

图1 Ag改性石墨烯/铜基复合材料的工艺流程及力学性能[21]Fig.1 Diagrammatic sketch for the typical synthesis procedure and mechanical properties of Ag-RGO/Cu composites;

2.2 液相混合法

液相混合法是将石墨烯和铜粉分散在液体介质中,采用超声或搅拌使其充分混合,经固化成型而制得石墨烯铜复合材料。研究人员利用液相混合技术探究了石墨烯/铜基复合材料的综合性能与石墨烯添加量之间的关系,Li等[32]通过液相混合与热压成型结合的方法,分别制得石墨和石墨烯强化的铜基复合材料,分析对比复合材料的力学性能、摩擦性能受两种炭质增强体的影响,研究结果显示:在相同的添加量下,石墨烯增强铜基复合材料具有更高的相对密度、显微硬度及弯曲强度,显著降低了摩擦系数及磨损率。Jiang等[33]采用液相混合、等离子放电烧结(SPS)的方法分别制备了两种石墨烯(机械剥离、化学还原)/铜基复合材料,石墨烯(机械剥离)的二维结构具有较高的结晶度,铜基复合材料经强化后拥有更好的更高的电导率与力学性能。

Wang等[34]分别将石墨烯和石墨在乙醇中与铜粉混合,热压成型制备石墨烯及石墨强化的铜基复合材料,分析两种铜基复合材料的高温下复合材料的性能,结果显示石墨烯能够有效阻止高温下晶界处的原子扩散,提高复合材料高温下的机械性能。Zhang等[24]在氧化石墨烯(GO)水溶液(高浓度)中掺入铜粉,水合肼还原,混合浆料冷冻干燥,冷压预成型,经SPS烧结制得还原氧化石墨烯(rGO)强化的铜基复合材料,与纯铜比较,复合材料具有更优的力学性能,较低的塑性,rGO在铜基以分散和团聚两种形式存在。液相混合结合真空抽滤法能获得高定向的石墨烯增强铜基复合材料,Chu等[18-19]通过液相混合、真空抽滤和SPS烧结技术制得高定向层状石墨烯/铜基仿生复合材料,并就导热性能、复合材料结构和力学性能受石墨烯含量的影响进行探究;与纯铜比较,当石墨烯含量为35 vol.%,其高定向有序分布在铜基体,并具有高的导热系数(525 W/mK),提高了50%;因为铜基体与石墨烯间较弱的相互作用力,石墨烯含量为10 vol.%,沿石墨烯面内方向的拉伸强度提高了26%。

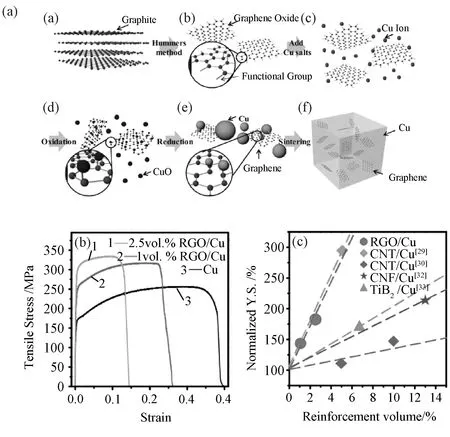

为了进一步增强石墨烯在铜基体中的分散性及与铜基体的结合力,学者们对铜或石墨烯增加中间相或进行修饰处理,以获得更优性能的复合材料。Gao等[25]等通过十六烷基三甲基溴化铵(CTAB)对铜颗粒进行修饰与GO混合,热压成型制备石墨烯/铜复合材料,带负电的GO吸附在带正电CTAB改性的铜粒子上,石墨烯具有良好的分散性,复合材料的拉伸强度及热导率获得显著提高(图2)。Tang等[35]先在石墨烯片上负载上镍颗粒,再通过SPS法制备了镍修饰石墨烯/铜(GNP-Ni/Cu)的复合材料,复合材料的杨氏模量和屈服强度可达132 GPa和268 MPa,相比于纯铜分别提高了61%和94%。

图2 石墨烯/铜复合材料的制备过程、力学性能和导热性能[25]Fig.2 Schematic of the fabrication process of GNP/Cu composite, mechanical properties and thermal conductivity

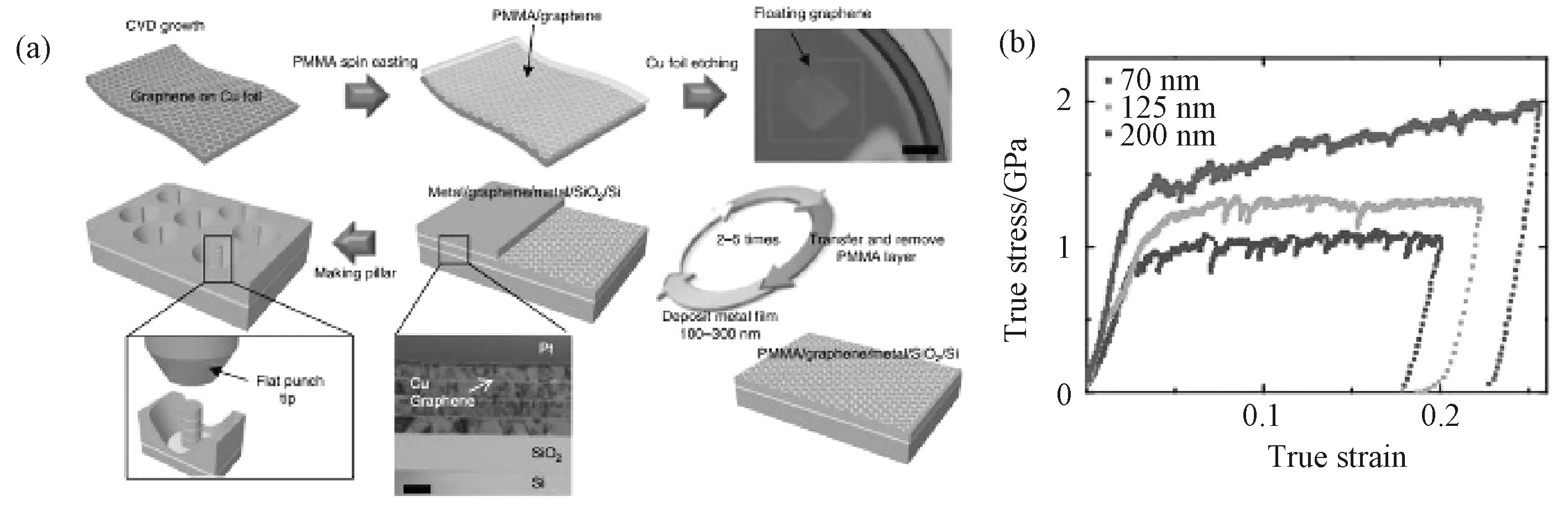

2.3 分子水平混合法

分子水平混合法属于一种原位复合技术,将GO或石墨烯分布于盐溶液(铜离子)中,添加碱以形成Cu(OH)2/石墨烯混合浆粉,经还原得石墨烯/铜的混合粉末,固化得到石墨烯/铜的复合材料。最早报道的HWANG等[37]将GO分布于水中形成GO的水性分散体,随后增添铜盐(Cu(CH3COO)2H2O)。随着铜盐的加入, GO溶液中的金属 Cu2+将吸附在GO表面,加入NaOH生成Cu(OH)2/石墨烯混合浆粉,经化学还原制得氧化石墨烯/铜(RGO/Cu)混合粉末,最终采用电火花等离子烧结技术制得复合材料。实验表明,该工艺制得的复合材料具有优异的致密性和均匀性,2.5 vol.% RGO/Cu复合材料屈服强度、弹性模量分别为284 MPa和131 GPa,与纯铜相比,分别提升了80%和30%,是目前制备石墨烯/铜复合材料的重要方法之一(图3)。

图3 RGO/Cu复合材料-分子水平混合技术制备工艺流程及力学性能[37]Fig.3 RGO/Cu nanocomposite-a molecular level mixing fabrication process and the mechanical properties

科研工作者尝试先对石墨烯进行修饰或与其他工艺相结合,再利用分子水平混合技术制得石墨烯/铜复合材料,石墨烯分散性及浸润性(与铜基体间)获得了进一步提升。Si等[17]先将石墨烯与NaCl-KCl、LiCl-KCl盐球磨混合均匀,再于Ti、V金属粉末混合,在氩气气氛保护下高温反应制备TiC、VC修饰的石墨烯,修饰后的石墨烯分散至铜离子的乙醇溶液中,加入NaOH生成Cu(OH)2/石墨烯混合浆料,干燥后H2还原成铜/石墨烯混合粉末,经SPS烧结成块状复合材料。铜基体与改良石墨烯之间相互结合力更优异,复合材料体现出优异的断裂伸长率和拉伸强度,耐磨损性能也获得增强。Li等[38]通过超声辅助结合分子水平技术制得石墨烯/铜复合材料,工艺过程如下: 先将GO经超声分散于水中,加入硝酸铜和甘氨酸,超声反应1 h,过滤干燥后在600 ℃保温2 h后得到RGO/Cu的混合粉末,采用SPS烧结得到复合材料,X射线吸收近边结构表征发现RGO与铜基体之间存在C-O-Cu 键,其屈服强度相较于纯铜提高了75.8%。

运用分子级别混合技术制得石墨烯/铜复合材料,其组织及性能受到石墨烯的含量与形态的影响。

Chen等[39]通过分子水平混合结合SPS工艺制得石墨烯/铜复合材料,并针对石墨烯含量对复合材料性能和形貌的影响作出分析。当石墨烯含量少于0.8 vol.%时,复合材料中石墨烯分布随机;当含量为2.0 vol.%时,石墨烯垂直于凝固方向定向排列;随着石墨烯含量的增加,热扩散率减小,而力学性能先增大后减小。此外添加石墨烯会极大提高复合材料的耐摩擦性,但导电率会下降。李瑞宇[40]利用分子水平混合技术制备石墨烯-铜复合材料,实验结果表明:就稳定性而言,氧化石墨烯片溶液优于氧化石墨烯粉末,并且材料的耐腐蚀能力与导电性随析氢量的增加与还原温度的升高而显著提高。分子水平混合技术能避免其它工艺中常出现的缺陷,如铜基体与石墨烯浸润较差、石墨烯分布不均匀等,但工艺较复杂,不利于工业化大规模生产。

2.4 其他制备方法

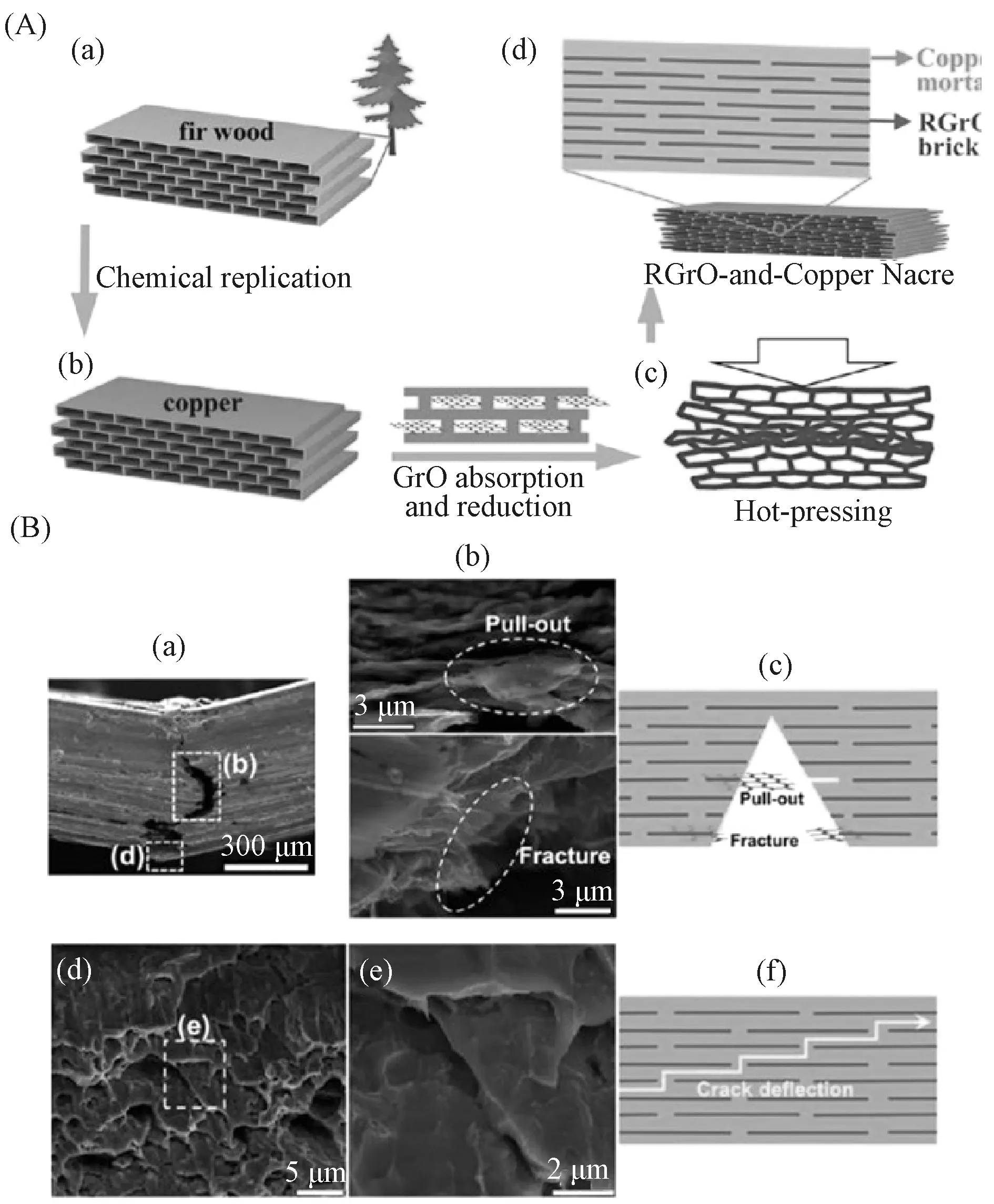

除分子水平混合、球磨等工艺外,其他制备石墨烯/铜基复合材料方法较多,如电化学沉积法、电沉积法等。侯宏英等[43]研究表明,用电极材料制成的葡萄糖传感器在碱性环境(溶液中)下具有出色的葡萄糖识别功能。Luo等[44]用GO、硫酸铜为原料,将rGO分散到石墨烯碳电极,然后使用电镀法,将Cu2+转换成Cu,使其在石墨烯表面上均匀附着在,以制得石墨烯负载铜纳米复合材料改进的电极。研究发现,在碱性环境(溶液中)下,用电极材料制成的葡萄糖传感器具有优异的葡萄糖识别功能。Kim等[45]通过化学气相沉积法在基底反复沉积石墨烯和铜,最终形成一种具有超高机械性能的石墨烯强化铜基复合材料,该复合材料的屈服强度为1.5 GPa,相较与纯铜提高了近500倍。使用该方法制备的铜基复合材料综合性能极佳(图4),但制造成本过高。美国加利福尼亚大学的Goli等[36]经化学气相沉积技术制得复合膜,其复合结构为石墨烯-铜-石墨烯,热导率较同厚度的纯铜高24%。

图4 CVD法制备石墨烯/铜复合材料及其力学性能[45]Fig.4 Schematic of preparation of graphene/copper composites by CVD method and its mechanical performance

3 石墨烯/铜基层状仿生复合材料的制备

自然界中贝壳珍珠层独特的“砖墙”微结构,使其具有远高于主要组成成分(文石晶片)的强度和韧性,是制备高强超韧仿生层状金属基复合材料的典型模板,学者们制备了类贝壳珍珠层的石墨烯/铜复合材料,以获得综合性能更加优异的石墨烯增强复合材料。

目前主要用来制备石墨烯/铜复合材料的方法是:自组装法、模板法和热轧法等。Yang等[20]通过液相混合、SPS烧结和热轧的方法制备了高定向石墨烯纳米带增强的铜基(Cu/CNRs)复合材料,在大幅提高复合材料拉伸强度、塑性变形能力和导电率的同时,不牺牲材料的塑性和导电性能。Wang等[16]在醋酸铜溶液和GO溶液搅拌混合后,滴加NaOH溶液,生成片状的GO/Cu(OH)2,经SPS电火花烧结制得石墨烯/铜层状复合材料,研究结果显示复合材料的拉伸强度为608 MPa,是纯铜的3倍,同时具有高硬度及良好的导电性能。Cao等[23]将40 μm的球形铜粉末球制成片状粉末,原位生长石墨烯,自组装以形成层状复合粉末,并热压以生产仿生层状石墨烯/铜复合材料。由于层状仿生结构与强界面结合力的结合,使得复合材料获得了优异的力学、塑性及导电性能,其拉伸强度和弹性模量与纯铜相比,分别提高了177%和25%,塑性和导电率与纯铜相当(图5)。Yang等[42]采用分子水平互相混合结合抽滤自组装的方法,与抽滤自组装方法相结合,用于制备仿生层状铜复合材料,并研究了pH值、反应温度、混合方法和石墨烯含量对复合材料结构和性能的影响,其中pH值和反应温度是影响复合材料形成层状结构的主要因素;得益于类贝壳珍珠层的层状结构,2.5 vol.% RGO/Cu的拉伸强度可达748 MPa,同时具有良好的导电性能。

Xiong等[41]在GO表面原位生长CuO制备层状CuO/GO/CuO纳米片,抽滤制成复合薄膜,通过真空热压的方法制得层状石墨烯/铜复合材料,由于复合材料受到纳米尺度的结构取向、几何限制等耦合增强效应,与纯铜相比较,复合材料具有更高的比强度、更高一个数量级的可恢复形变能力。同样,以有序多孔结构的松木为模板,通过化学方法制备多孔铜,吸附石墨烯溶液,通过干燥、热压成型得到石墨烯/铜仿生材料,复合材料的屈服强度、延展性、模量均得到增强,其增强机制为金属基体的有效连通、石墨烯的增强效应及裂纹的偏转等因素(图5)。

石墨烯/铜基层状仿生复合材料的性能总结见表1。

图5 石墨烯增强铜基仿生复合材料-模板法制备工艺流程及其增强机制[26]Fig.5 Biomimetic graphene reinforced copper matrix composites-template method preparation process and analysis of strengthening mechanism of composite materials

4 展 望

石墨烯/铜复合材料兼备了两个材料的性能优势。具有相对良好的导热性、机械特性、耐烧融性和润滑性等优点,还具有对高温环境中的摩擦和磨损的耐受性。其独特的性能优势在航空航天、军工发展、电工运输等方面都有着极大的应用前景。但是对于复合材料的制备加工仍存在较多亟待解决的问题。产品性能参数的离散性大;石墨烯的均匀分散,多相融合的界面效应及其机理有待进一步明确。从已有的研究结果来看,铜基体与石墨烯本身特性导致的应力集中、不浸润等缺点仍是制约复合材料应用的桎梏,未来的研究应着重这类问题。为此可从以下方面做深入研究:

1.新型石墨烯增强体表面处理及分散技术的开发,有效改善了石墨烯分散性、增强其与铜基体结合力,目前,一般使用的球磨技术法和液相混合法,存在石墨烯在铜基体中分散性差,与铜基体的结合力弱的问题。

表1 制备工艺及性能总结Table 1 Summary of preparation process and performance

2.石墨烯/铜复合仿生材料,比如仿生层状贝壳珍珠层复合材料,在提高了复合材料的机械和电力特性的同时,不牺牲铜材料本身的延展性及导热性能,是今后石墨烯/铜复合材料的主要研究方向之一。