聚酯型粉末涂层附着力异常的原因分析

2021-03-08姚俊合李英华赵毅

姚俊合,李英华,赵毅

(珠海格力电器股份有限公司,广东 珠海 519000)

聚酯型粉末涂料是继环氧和环氧−聚酯粉末涂料后发展起来的热固型耐候粉末涂料,主要由聚酯树脂、固化剂、填料、颜料、助剂等混合而成,由于较环保而被广泛应用在家电、建筑、汽车等行业[1]。金属材料经前处理后表面喷涂聚酯粉末涂料,再通过烘烤熔融流平,固化成膜得到粉末涂层[2]。

在喷涂过程中,难免会出现一些问题,其中涂层脱落就是常见问题之一。涂层脱落的实质是涂层附着力差[3]。涂层的附着力包括涂层自身的凝聚力及其与金属表面之间的粘附力,与基材表面状态、前处理工艺、涂料性能、涂层厚度、固化温度、工作环境等因素有关[4-5]。笔者所在公司的某热镀锌板采用静电粉末喷涂,主要工艺流程为:脱脂→水洗→陶化→水洗→烘干→静电喷涂→固化。在喷涂过程中涂层严重脱落,故障件占比约10%。本文对此进行原因分析。

1 故障件特征

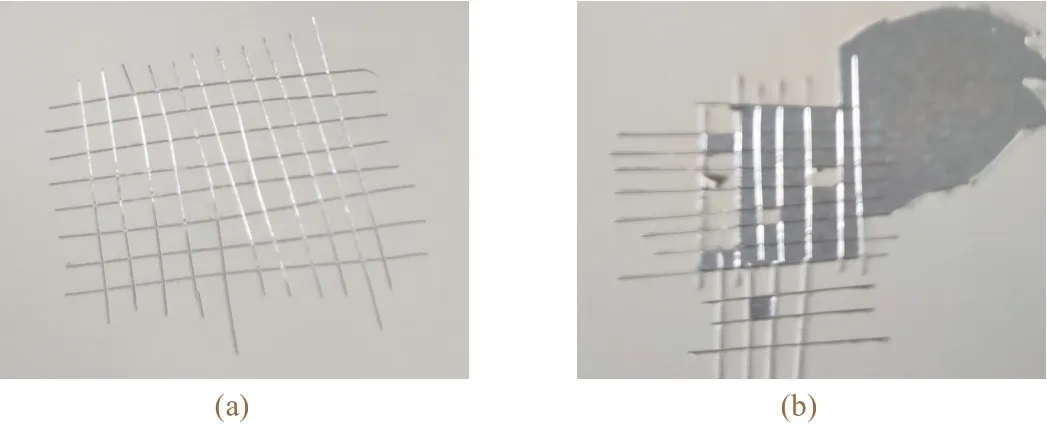

如图1所示,故障件划格后涂层严重脱落,沿着脱落部位的边缘很容易就将涂层撕裂。

图1 正常样品(a)和故障件(b)经划格试验后的照片Figure 1 Photos of normal sample (a) and defective sample (b) after cross-cut adhesion test

2 涂层脱落原因分析

2. 1 基材表面形貌与元素含量分析

采用日本电子JSM-6510 型扫描电镜(SEM)观察涂层脱落后的基材表面和经正常前处理的未喷涂基材(指经脱脂、陶化和烘干的基材,下同)的表面形貌,结果见图2。正常前处理的基材表面光滑。涂层脱落的基材表面存在大量黑点,整体犹如由山脊和山谷组成,山脊表面光滑,山谷表面疏松。

图2 涂层脱落(a)和正常前处理(b)基材的表面形貌Figure 2 Surface morphologies of (a) the substrate exposed after exfoliation of coating and (b) normally pretreated substrate

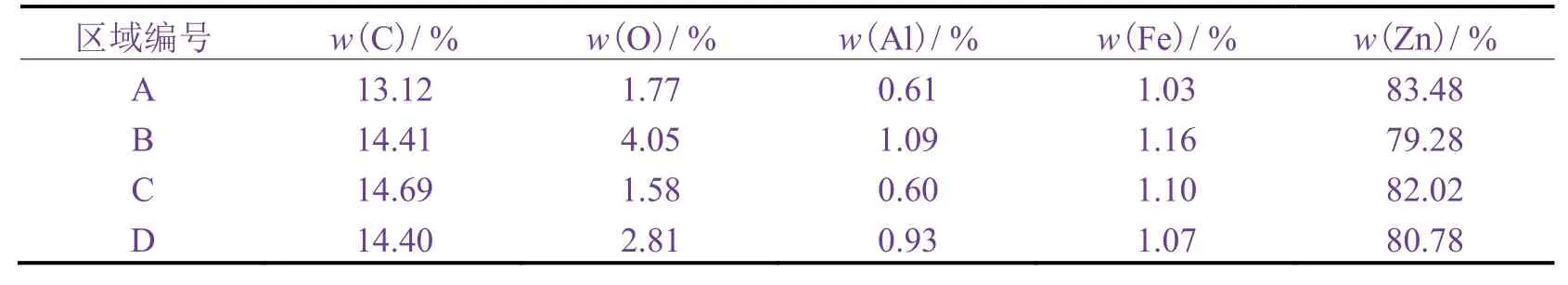

采用电镜附带的能谱仪分析两种基材不同区域的表面成分,结果见表1。涂层脱落的基材表面O的质量分数高,尤其是山谷处。初步推测样品在生产过程中表面发生了氧化,氧化产物覆盖在基材表面,从而影响了后续涂层的附着力。

表1 基材表面不同区域的元素组成Table 1 Elemental compositions at different areas of substrate surface

2. 2 基材表面清洁度分析

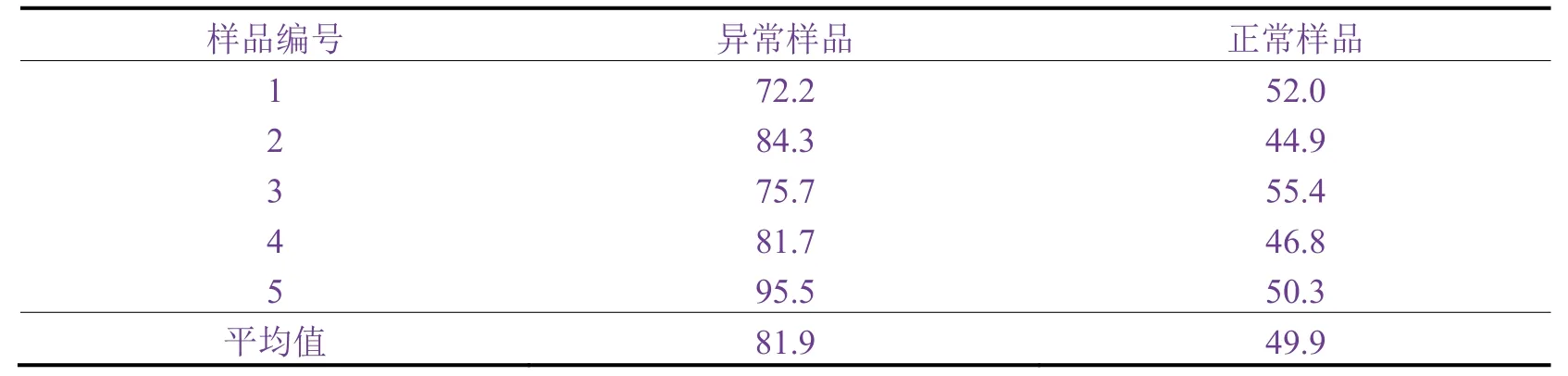

采用德国SITA Messtechnik表面清洁度仪检测涂层脱落的基材和正常前处理后的基材表面清洁度,结果见表2。可见涂层脱落后基材表面的有机污染物明显较多。

表2 清洁度测试数据Table 2 Results of cleanness testing(单位:RFU)

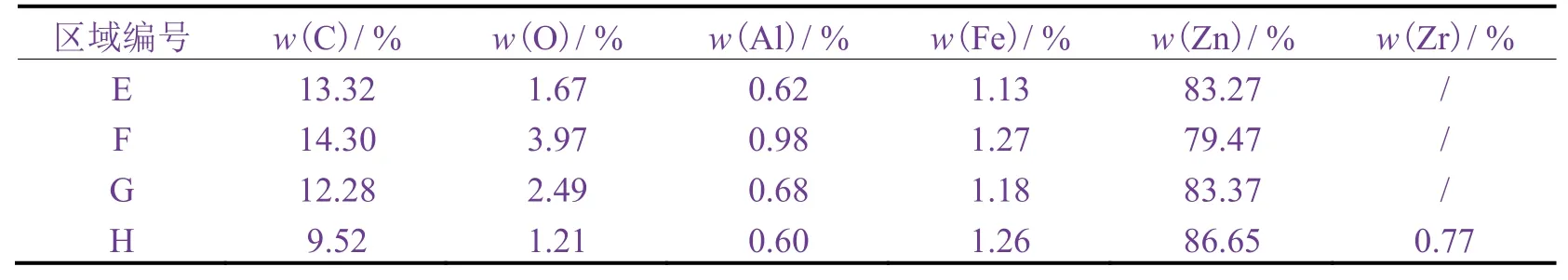

表面油污未洗净和涂层残留均有可能引起基材表面有机污染物超标。因此,在涂层脱落的基材表面均匀选取4个点进行EDS分析,结果未检测到粉末涂料的颜料TiO2和填料BaSO4中的Ti与Ba(见表3),说明其表面没有或极少有粉末涂料残留。基本排除涂层残留引起基材表面清洁度超标这一因素。

表3 基材表面不同点位的EDS测试数据Table 3 EDS analysis result at different positions of the substrate

2. 3 基材表面红外光谱分析

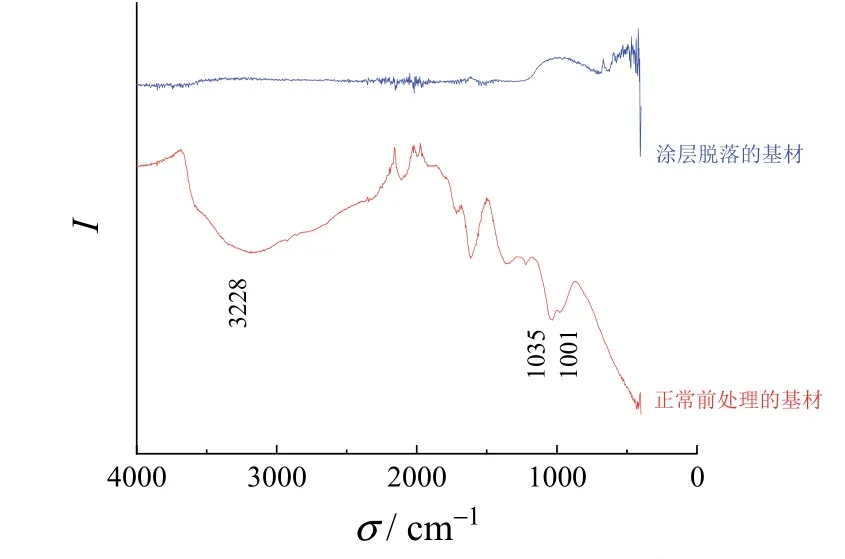

采用英国Bio-Rad公司的FTS-3000型傅里叶红外吸收光谱仪对涂层脱落的基材和正常前处理的基材进行表面分析,结果见图3。

图3 不同样品的红外光谱Figure 3 IR spectra of different samples

正常前处理的基材表面在3 228 cm−1处出现明显的红外吸收峰,对应─OH的伸缩振动峰,峰形宽而钝,说明硅烷复合陶化剂中的硅醇Si─OH在陶化过程中并未完全缩合;1 035 cm−1和1 001 cm−1处的峰对应Si─O的复杂吸收带[6]。涂层脱落的基材表面则并未检测到硅烷的相关特征吸收峰,说明正常前处理的基材表面有陶化膜生成,而涂层脱落的基材表面未形成陶化膜或形成的陶化膜随涂层一起脱落。

综上可知,涂层脱落的主要原因如下:

(1) 热镀锌板基材表面氧化,使镀锌层表面疏松,影响陶化成膜。

(2) 基材表面的油污未除净,影响后续陶化膜与喷塑层和基材之间的结合。

3 解决措施

针对镀锌板表面氧化的问题,发现生产人员在交接班时,生产线会停线1 h以上,其间零件依然在前处理槽中,导致零件在潮湿环境中的时间较长,极易发生氧化,因此要求在生产过程中必须长时间停线等待时不能有零件处于前处理槽中。

针对基材表面油污未处理干净的问题,要求在前处理结束后每2 h对零件进行清洁度抽样测试,将清洁度控制在合理的范围内。

采用上述措施后涂层脱落问题得到了有效控制。