海外露天矿山辅助安全驾驶系统应用研究

2021-03-08杜素忠张录彬周耀东周碧辉

杜素忠 张录彬 周耀东 周碧辉

(万宝矿产有限公司蒙育瓦铜矿)

露天矿一般采用汽车、破碎站、皮带等结合的运输体系,包括卡车、挖机、铲车、钻机、推土机、平地机、洒水车、加油车等工程车辆及其他普通矿用车辆运行[1],道路交通安全是露天矿山安全管理重要内容之一[2]。据不完全统计,仅疲劳驾驶导致的安全事故就占到露天矿交通事故的65%以上。提高安全驾驶管理力度,有利于提升矿山交通安全管理水平。

近年来,露天矿山辅助安全驾驶相关研究报道主要集中在防疲劳、防碰撞等算法、设备或应用介绍等方面。比如,Max Martell[3]介绍了不安全驾驶成因和一些管理措施,丁建国、魏啸东[4]介绍了露天煤矿疲劳驾驶警示系统的应用,Donna Schmidt[5]对比介绍了疲劳监视监测的方法和设备,包括班前评估、环境评估、监测头套、智能手环等。其中,完整论述露天矿山辅助安全驾驶系统设计和集成应用的报道较为有限。同时,海外露天矿山在信息安全、数据共享和异构系统接口等方面[6]要求较高,而驻在国属地化条件[7]进一步提高了海外矿山构建辅助安全驾驶系统的难度。

蒙育瓦铜矿结合海外露天金属矿山实际情况,设计了露天矿山辅助安全驾驶系统,并采用2种不同设备和集成方法在所属矿山进行了测试、应用、推广和对比,在提高自身安全生产管理水平同时,可为海外露天矿山道路交通安全管理和数字化建设提供参照。

1 系统目标

蒙育瓦铜矿位于缅甸石皆省境内,包含L矿、K矿、S矿、S南矿4个矿段[8],因股权结构和生产组织方式不同,分为L矿和S & K矿2个大型矿山项目运行。项目覆盖地、采、选、冶全流程,总占地面积超过50 km2,2019年采剥总量超过1.5亿t。

作为大型露天金属矿山,L矿和S & K矿各自保有矿用工程车辆超过150台、普通矿用车辆约200台,运系庞大、路况复杂。根据“大部分交通安全事故是由驾驶员错误行为引起的”理论[9],道路交通安全风险随汽车和驾驶员数量增加而增大。

露天矿山辅助安全驾驶系统目的是利用安装在汽车上的传感器和人机接口,监测和分析驾驶员超速驾驶、疲劳驾驶、不规范驾驶等行为,实时向驾驶员及管理者预警,辅助提高矿山车辆驾驶安全性。表1列举了部分监测内容。

表1 辅助安全驾驶监测内容

2 总体设计

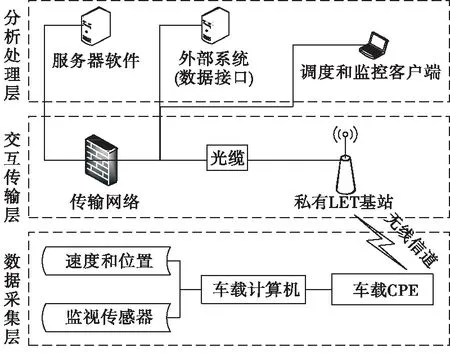

系统设计中,主要采用基于驾驶员图像采集和分析方法进行监测预警,形成图1中数据采集层、交互传输层和分析处理层组成的基本结构。

图1 系统基本结构

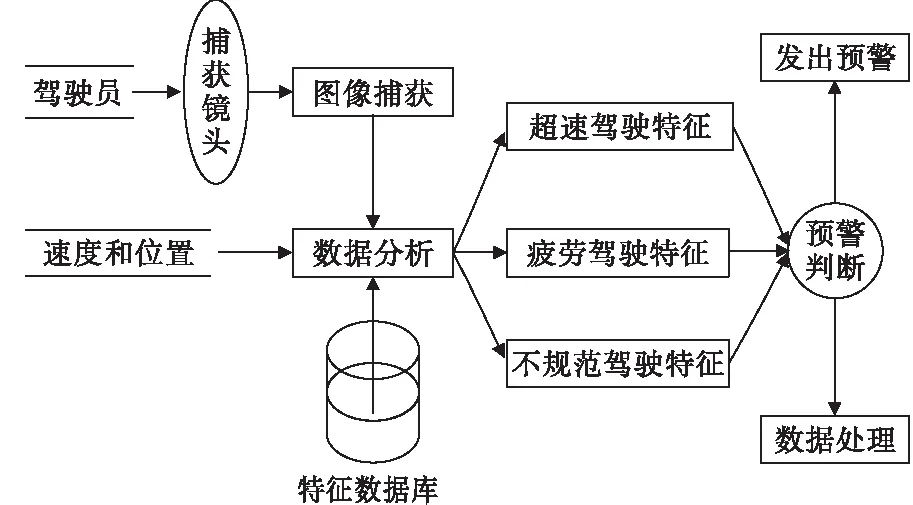

(1)数据采集层指安装在车辆上的设备,负责监视、收集驾驶员状况,进行前端分析。安装在车辆上的卫星导航天线实现速度和位置跟踪;监测传感器采集车辆和驾驶员信息;车载计算机分析和处理采集的信息后,通过监视传感器向驾驶员发出预警;车载客户前置设备(Customer Premise Equipment,CPE)用于数据采集层和分析处理层之间的双向数据交互。蒙育瓦铜矿主要采用图2中基于图像分析的监测传感器。

图2 基于图像分析的监测原理

(2)传输交互层是数据采集层和分析处理层之间双向数据交互的通道。蒙育瓦铜矿通过部署基于长期演进技术(Long Term Evolution,LTE)[10]的通信基站,组成图3露天金属矿山私有物联网系统(Internet of Things,IoT)[11],通过LTE与CPE之间的无线数据通道,满足生产相关移动及远距离、离散式设施设备与矿区工业互联网的互联互通需要,数据通信覆盖广泛、传输安全、链路可靠,信息可多维多级共享。

图3 私有物联网系统结构

(3)分析处理层包括数据处理服务器、后台软件和客户端,以及其他需要与辅助安全驾驶系统进行数据交互的信息系统。安装在服务器上的后台软件一方面向数据采集层下达监测和预警要求,一方面接收数据采集层反馈的实时监测和预警结果,保留相应记录,进行数据统计和分析;调度和监控人员通过客户端,可连接后台软件,实现系统操作和数据获取。另外,不同系统间通过传输网络和定制化接口实现双向数据交互,满足各方需要。

3 系统实现

系统基本设计结构中,数据采集层及后台软件是系统整体实现的关键。对比国内、外相关不同产品特性和应用情况,蒙育瓦铜矿选定具有行业代表性的Care-drive公司图像分析监测传感器作为矿山辅助安全驾驶系统数据采集层设备。其中,L矿选用传统MR688,S & K矿选用最新MR800作为主要设备,实现方法和应用情况具有横向对比特点。

3.1 MR688方案

MR688是一种具有视频监测和图像分析功能的红外像机,能够对驾驶员面部监测、分析,实现防疲劳预警。MR688借用L矿现有卡车调度系统[12],实现系统设计与集成应用。

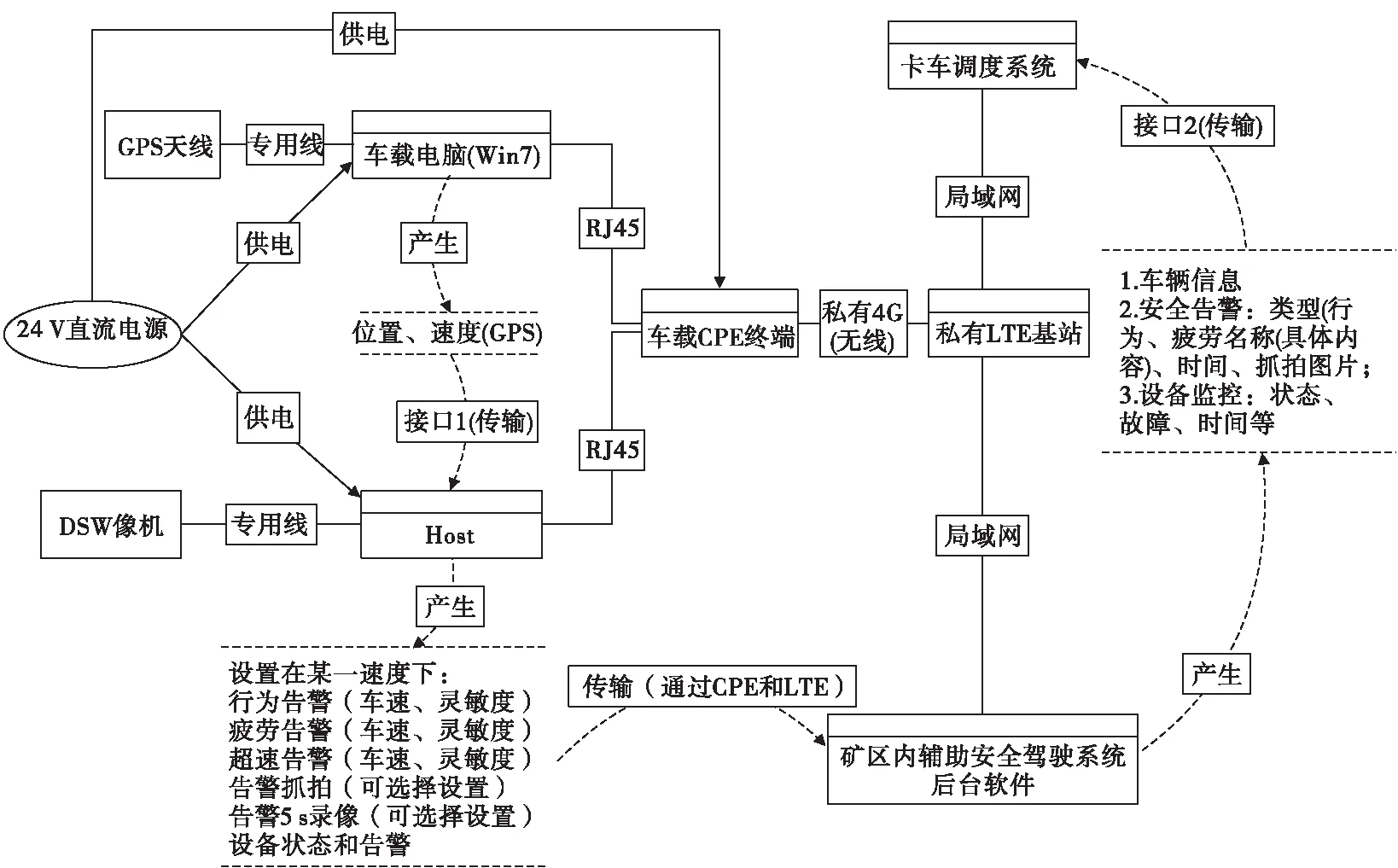

原有卡车调度系统配置有全球定位系统(Global Positioning System,GPS)天线、windows车载电脑、CPE终端和车载电源,主要对采矿工程车辆进行调度、跟踪和管理,有超速预警功能。车辆安装MR688后,通过RS232方式与车载电脑连接,从车载电脑获取当前行驶速度,并根据速度和疲劳监测分析情况,发出防疲劳预警、抓拍实时图片;数据经车载电脑上传至后台软件。系统连接和数据处理过程如图4所示。

图4 基于MR688的实现方案

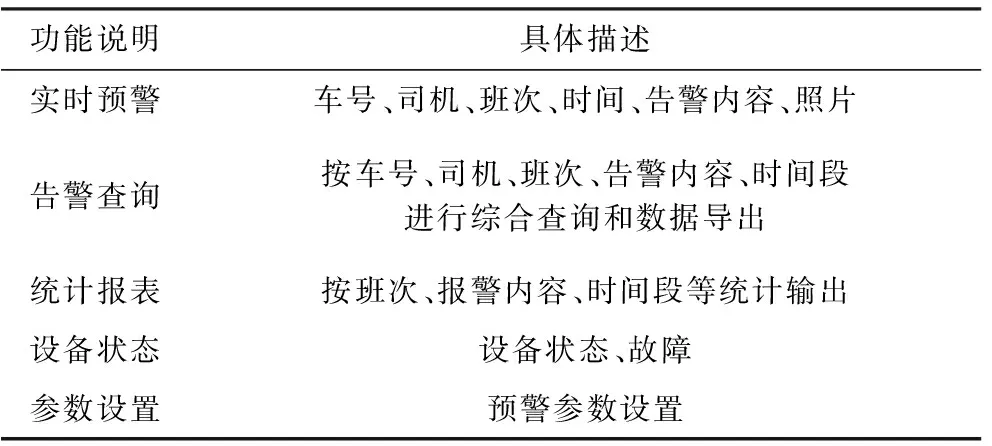

方案中后台软件和客户端功能基于原有卡车调度系统进行定制开发实现,可接收前端报警,通知调度管理人员,定制开发软件具备表2操作功能。

表2 卡车调度系统开发功能

MR688预警参数可在数据采集层设置,也可在所开发的软件中设置。MR688与车载电脑间的数据传输采用16进制固定通信报文格式实现。

3.2 MR800方案

完整的MR800硬件设备包括了北斗/GPS天线、Linux车载计算机(HOST)、驾驶员监控和分析相机(DWS Camera)、前向防碰撞监测与分析相机(ADAS Camera)、周介行车监视相机(Third Camera)。S & K矿实施过程中,选配了MR800的HOST和DWS Camera,北斗/GPS天线配置根据应用情况做了区分。

后台软件和客户端方面,开发了辅助安全监视系统专有后台软件和客户端,具备与卡车调度系统和其他系统进行数据接口的能力,实现矿用工程车辆和普通矿用车辆的辅助安全驾驶监测与预警。

(1)矿用工程车辆。S & K矿所有矿用工程车辆均已纳入卡车调度系统管理。因此,具体使用MR800时,连接和数据处理如图5所示:MR800的HOST通过RJ-45网线接入车载CPE,与卡车调度系统车载电脑实现网络连通,接收车载电脑发送的当前速度和位置信息;DWS Camera时刻监视驾驶员状态,并根据速度和监测分析情况发出预警,抓拍实时图片和短时录像;监测预警数据通过HOST和私有物联网系统上传;后台软件接收超速、疲劳和不规范驾驶等监测、分析和预警信息,监控和调度管理员通过客户端可接收预警并作出响应;卡车调度系统通过数据接口,可获取矿用工程车辆预警信息。

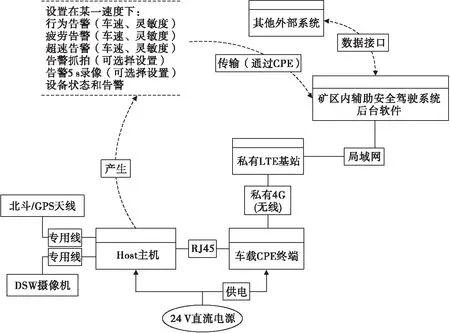

图5 基于MR800的工程车辆实现方案

(2)普通矿用车辆。S&K矿普通矿用车辆使用MR800时,数据流转和安装与矿用工程车辆基本相同,区别在于:第一,为车辆单独安装北斗/GPS双模天线,用于获取车辆速度和位置信息;第二,卡车调度系统不读取后台软件数据,但后台软件仍保留了与其他系统交互的数据接口。具体如图6所示。

图6 基于MR800的普通车辆实现方案

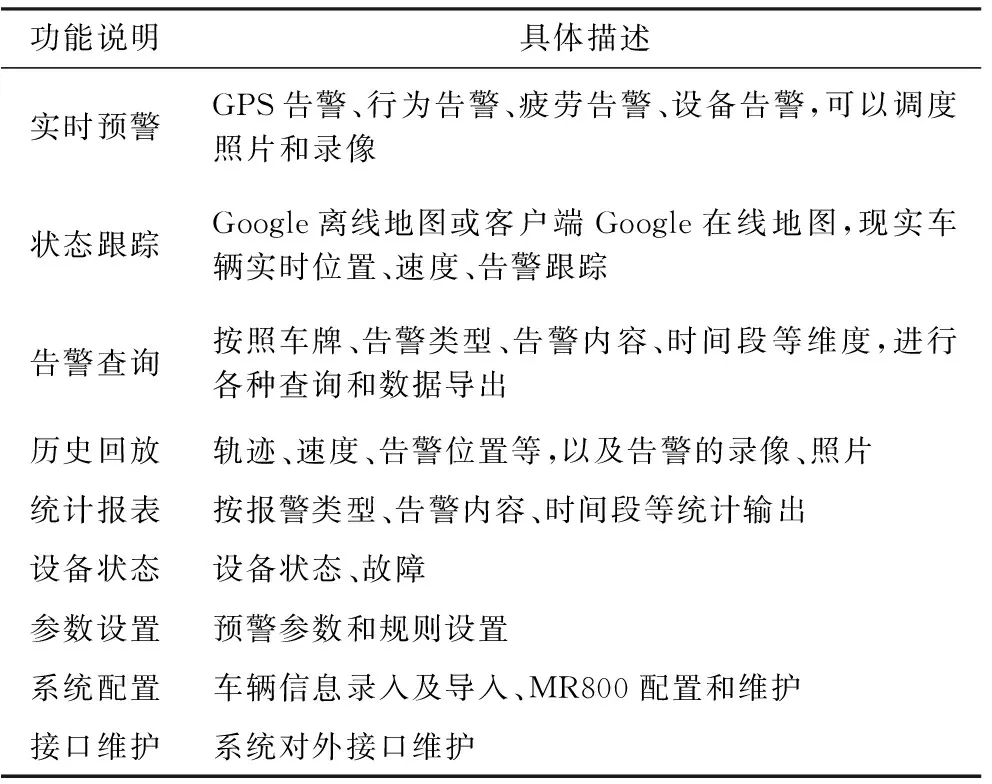

(3)后台软件和客户端。MR800实现方案中,专用后台软件和客户端具备更强的独立性、完整性、扩展性和稳定性,在实现矿区车辆辅助安全驾驶管理同时,可按需扩展系统功能,不影响其他关联系统运行。S&K矿将后台软件部署在企业私有云平台[13],更适于异构系统集成。后台软件功能见表3。

表3 后台软件功能

3.3 应用分析

受数据采集层设备功能、系统组成结构、后台软件和客户端等限制,MR688和MR800方案各有特点,表4对上述2种方案进行了对比分析。其中,MR688更适合疲劳驾驶监测和预警,单独安装和应用情况较普遍,费用投入少;如需实现集成目标,则必须考虑适合的北斗/GPS天线、车载电脑和后台软件的具体实现,投入可能超出MR800集成费用;MR800更适合超速、疲劳、不规范驾驶等多种监测和预警,可以单独或集成安装使用。

表4 MR688和MR800方案对比

蒙育瓦铜矿统计表明,L矿采用的MR688方案全年可降低道路交通安全事故40%左右,S&k矿采用的MR800方案全年可降低道路交通安全事故50%以上;因道路交通安全提升带动车辆完好率和利用率提高1%~2%,重大事故发生频次显著降低。

4 结 论

采用本研究提出的海外露天矿山辅助安全驾驶系统,能够快速构建系统,有效减少驾驶员危险行为,提升矿山道路交通安全水平,提高设备完好率、利用率和生产效率,满足海外数字矿山建设和发展需要,对海外露天矿山生产、经营和管理具有重要意义。同时,蒙育瓦铜矿应用对比表明,在基本设计框架下,本研究所提2种代表性实现方法各有特点,可以作为海外露天矿山辅助安全驾驶系统建设的参照。