某黑钨细泥重选回收钨试验研究*

2021-03-08常学勇张艳娇

常学勇 张艳娇

(1.中国地质科学院郑州矿产综合利用研究所;2.自然资源部多金属矿综合利用评价重点实验室;3.西北地质科技创新中心)

钨是我国的优势矿产资源,在世界钨资源供需方面我国一直处于主导地位,黑钨矿在钨资源的开发利用中占有很大比重。黑钨矿的选矿回收手段以重选为主且选矿回收率相对较高,但由于其性脆、密度大,破磨过程易于在细粒级别中富集,因此在黑钨选矿生产现场一般采取集中处理的方法回收细泥中的钨,但细泥作业回收率通常较低,大量金属在细泥作业段损失[1-4],因此细泥中钨的回收一直是选矿领域的研究热点。

某黑钨矿选厂细泥成分较为复杂,细泥段生产采用浮选脱硫—高梯度磁选—摇床精选工艺流程,细泥作业段回收率35%~40%。为了进一步回收该细泥尾矿中的钨矿物,对其开展了钨再回收的试验研究。

1 矿样性质

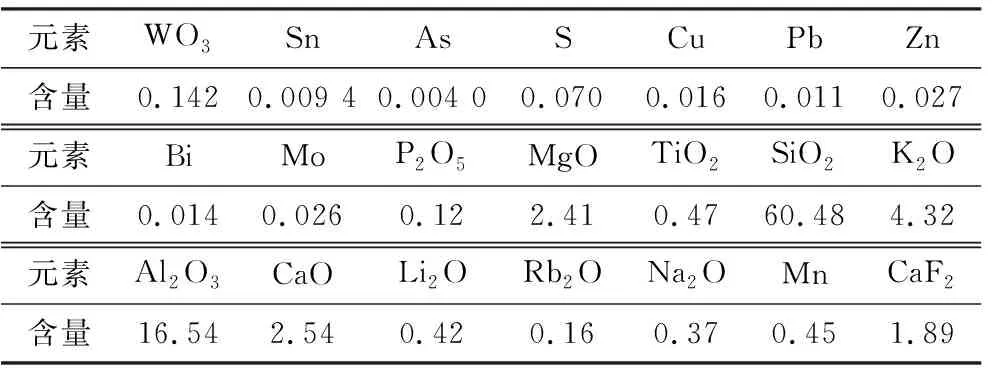

表1 矿样化学多元素分析结果 %

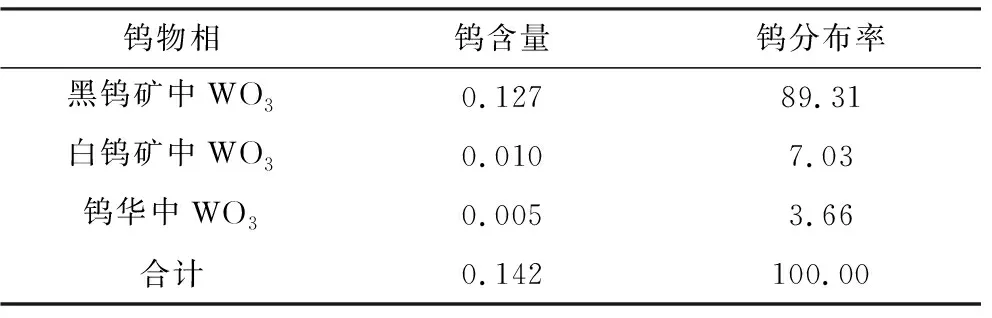

表2 矿样钨物相分析结果 %

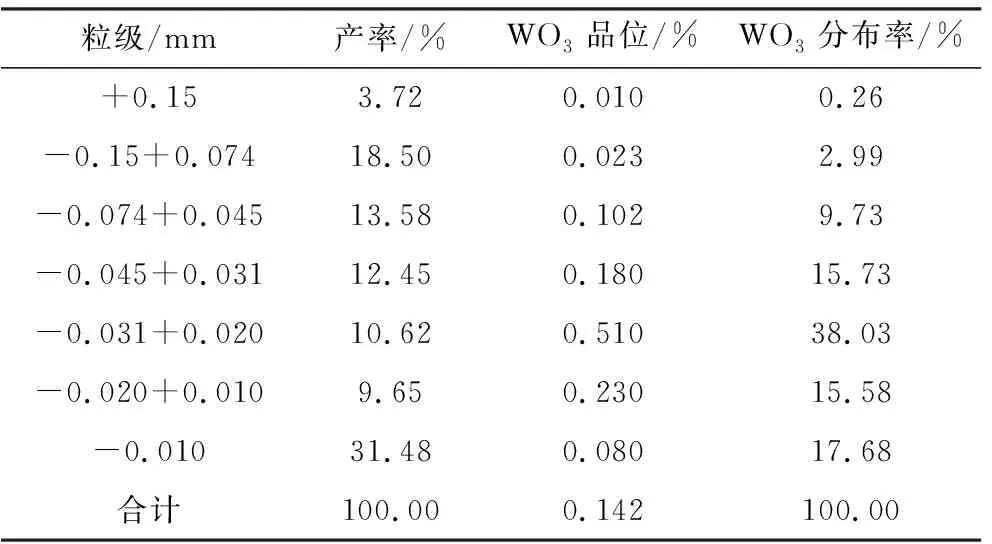

由表1~表3可知,矿样中WO3含量为 0.142%,WO3主要赋存于黑钨矿中,96%以上的钨金属集中在-0.074 mm的粒度范围内,-0.01 mm产率达31.48%。

表3 矿样粒度分析结果

矿物物质组成研究表明,矿样中主要脉石矿物为云母、石英、绿泥石、蒙脱石及电气石等,其中绿泥石、蒙脱石等泥质矿物较多,矿物量达20%左右,易使矿浆黏度增大,对后续分选过程有一定的不利影响。

2 选矿试验研究

2.1 流程选择与确定

由粒度分析结果可知,该矿样中+0.074 mm粒级中WO3含量仅为0.021%,但产率却高达22.22%,可通过筛分方式将其分离后直接抛尾。

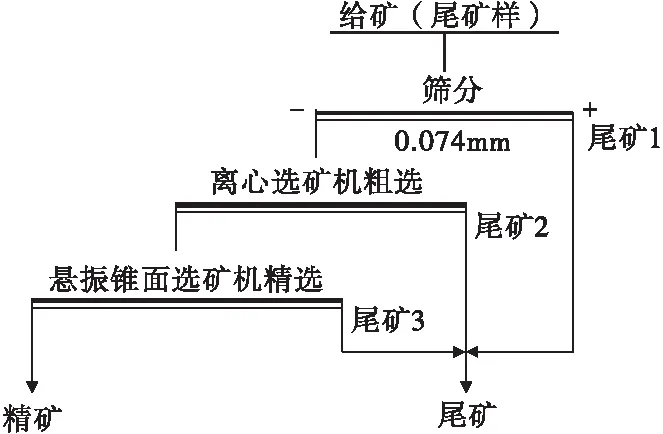

目前,细泥选矿一般采用重选、浮选、磁选中的一种方法或几种联合工艺对钨矿物进行回收[5]。因样品中WO3含量较低,而浮选药剂单价较高,浮选方法暂不采用。目前微细粒重选设备有离心选矿机、Falcon离心机、悬振锥面选矿机,由于离心选矿机分选精度不高,针对低品位矿石难以直接获得合格的精矿产品;悬振锥面选矿机可获得较高品位的精矿,但处理能力较小,因此试验利用离心选矿机处理量大、回收率高的特点进行粗选,抛除绝大部分的细泥尾矿,再联合悬振锥面选矿机对少量离心机精矿进行精选获得黑钨精矿,实现细粒物料的有效回收。试验原则流程见图1。

图1 试验原则工艺流程

2.2 黑钨细泥回收条件优化试验

试验采用LX86型卧式离心选矿机进行粗选,主要进行了离心选矿机粗选浓度、漂洗水流量、样品流量以及转数等参数优化试验。

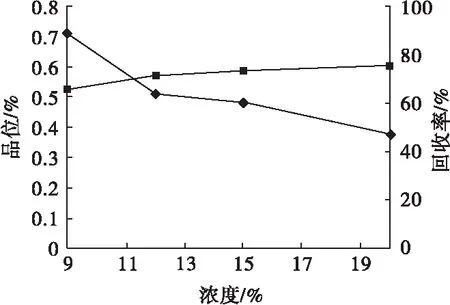

2.2.1 离心选矿机粗选浓度试验

入料浓度是影响细粒物料重选回收的重要参数之一,浓度过低则缩短了分选时间,回收率降低;浓度过高容易造成粗精矿品位偏低,产率加大,增加后续精选作业的负担,为此进行了离心选矿机入料粗选浓度试验。固定离心机转数450 r/min,离心机漂洗水流量为1.0 L/min,给料时间1 min,给料流量为61 kg/min,试验结果见图2。

当δR=0时,将其代入式(17),可得到发射机的相关函数(correlation function,CF),即

图2 离心选矿机入选浓度试验结果

由图2可见,随着给料浓度的增大,回收率增大;但当浓度大于12%时,粗精矿品位显著降低;鉴于矿样中含泥量大,矿浆黏度相对较高,同时由于该段作业前是分级作业,入选浓度过高需要浓缩,使工艺流程复杂,故确定浓度12%为宜。

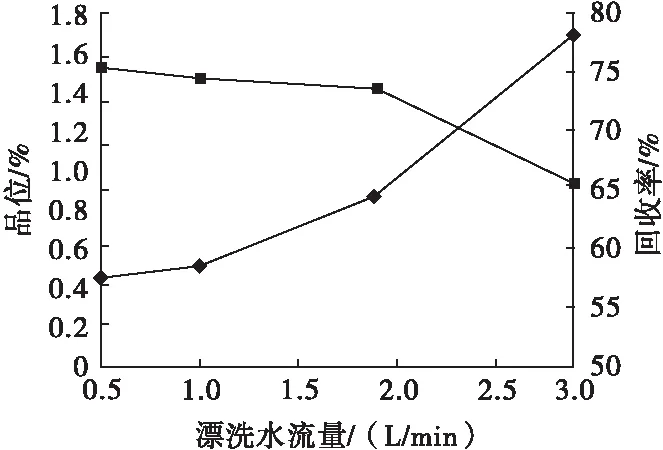

2.2.2 离心选矿机粗选漂洗水流量试验

漂洗水是提高粗精矿品位的重要手段,但流量过大易造成金属损失。为了确定最佳的漂洗水用量,进行了漂洗水流量试验,固定转数450 r/min,给料流量61 kg/min,给料时间1 min,给料浓度12%,试验结果见图3。

图3 离心选矿机漂洗水流量试验结果

由图3可见,粗精矿品位随着漂洗水流量的增大而增大,回收率缓慢降低;但当漂洗水流量大于1.9 L/min后,尾矿损失量加大,因此确定漂洗水流量为2.0 L/min为宜。

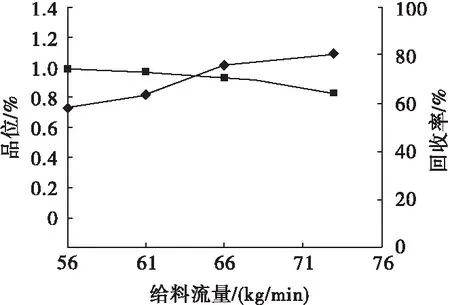

2.2.3 离心选矿机粗选给料流量试验

重选设备的处理能力大小对分选效果具有非常大的影响,故进行离心机给料流量试验,确定该离心机合适的处理能力。固定转数450 r/min,漂洗水量2.0 L/min,给料时间1 min,试验结果见图4。

由图4可见,入选物料流量在60 kg/min以下时,可获得较好的分选效果,作业回收率均在70%以上,因此确定给料流量为60 kg/min。

图4 离心选矿机给料流量试验结果

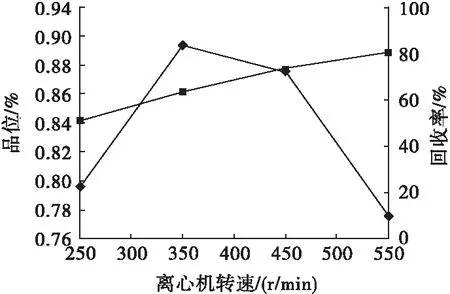

2.2.4 离心选矿机粗选转数试验

离心选矿机是通过高速旋转增大矿物颗粒的比重差异从而实现细粒物料分选的[6],不同转数产生的离心力所达到的分选效果具有很大差异,因此进行了离心机转数试验。固定入料流量60 kg/min,漂洗水量为2.0 L/min,给料时间1 min,入选浓度12%,试验结果见图5。

图5 离心选矿机转数试验结果

由图5可见,离心选矿机的转数对回收率具有较大影响,转数为250 r/min时,回收率仅为50%左右;随着转数的增大,作业回收率增高,当转数大于450 r/min后,作业回收率维持在70%以上,但精矿品位急剧下降,因此确定离心选矿机的转数为450 r/min。

2.3 悬振锥面选矿机条件试验

离心选矿机条件优化试验完成后,采用最优操作条件制备了细粒黑钨粗精矿,以该粗精矿为原料开展精选条件试验,试验机型为LXZ-1200A悬振锥面选矿机。悬振锥面选矿机的分选面振动频率和转动频率是其核心参数,影响着细粒矿物在分选面上的松散程度、分选时间以及运动轨迹,对分选效果起决定性作用[7-8],因此在粗精矿精选过程中进行了转动频率和振动频率的条件试验。

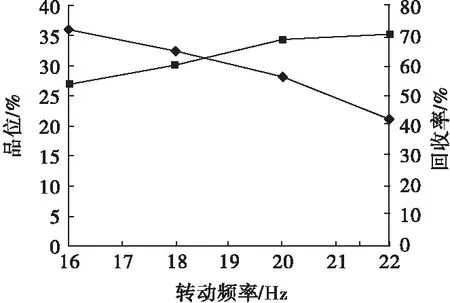

2.3.1 悬振锥面选矿机精选转动频率试验

固定给料流量2.0 L/min,振动频率15 Hz,进行床面转动频率试验,试验结果见图6。

图6 悬振锥面选矿机转动频率试验结果

由图6可见,随着分选床面转动频率的不断增加,精矿品位降低,作业回收率提高,转动频率大于20 Hz后增幅减小,因此确定转动频率20 Hz为宜。

2.3.2 悬振锥面选矿机精选振动频率试验

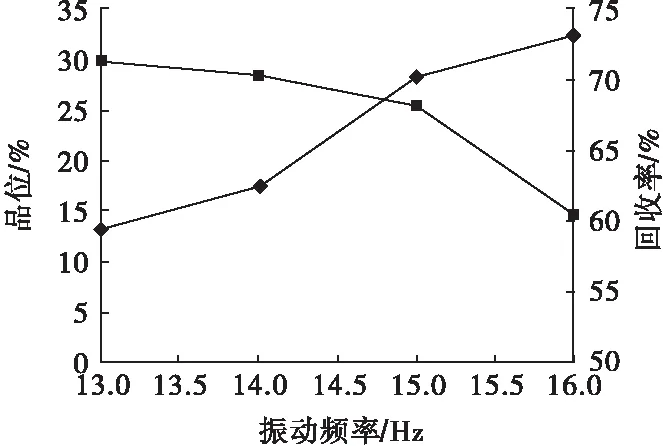

固定给料流量为2.0 L/min、转动频率20 Hz进行床面振动频率试验,试验结果见图7。

图7 悬振锥面选矿机振动频率试验结果

由图7可见,振动频率对精矿品位影响很大,低于14 Hz时,品位低于20%;但频率大于15 Hz时,精矿品位升高,但回收率显著下降,因此确定床面振动频率为15 Hz。

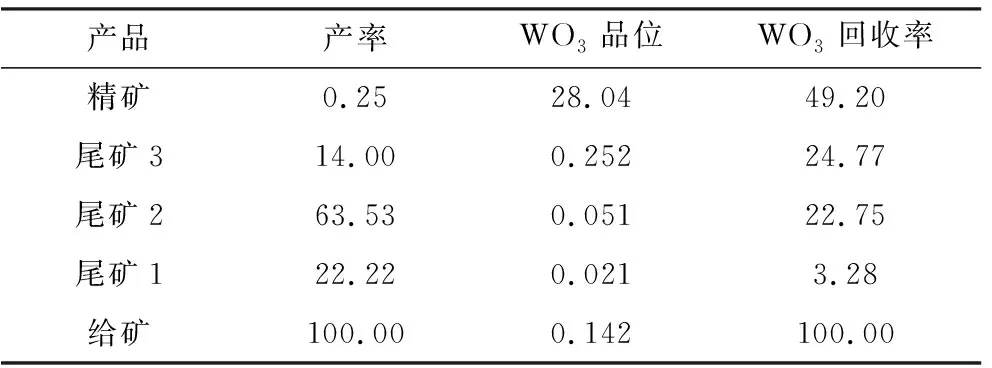

2.4 全流程试验

根据以上优化试验结果确定的最佳操作参数进行了全流程试验,全流程工艺见图1,试验结果见表4。

表4 全流程试验结果 %

由表4可知,采用筛分—离心选矿机粗选—悬振锥面选矿机精选流程可从WO3含量0.142%的尾矿样中回收获得WO3品位为28.04%、回收率为49.20%的钨精矿,尾矿WO3品位降至0.072%。

3 结 语

(1)某黑钨细泥矿样中WO3主要赋存于黑钨矿中,且96%以上的钨金属量集中在-0.074 mm的粒度范围内;主要脉石矿物为云母、石英、绿泥石、蒙脱石及电气石等,其中绿泥石、蒙脱石等泥质矿物较多,对后续分选过程有一定不利的影响。

(2)试验确定采用筛分—离心选矿机粗选—悬振锥面选矿机精选流程,可从WO3含量0.142% 的尾矿样中回收获得WO3品位28.04%的精矿产品,WO3回收率为49.20%。