白云鄂博西矿超低品位铁矿磨前破碎预选工艺试验研究

2021-03-08刘殿文李超杰

裴 斌 刘殿文 李超杰 赵 剑

(1.昆明理工大学国土资源工程学院;2.内蒙古包钢钢联股份有限公司巴润矿业分公司)

随着国内经济进入新常态以及供给侧结构性改革,钢铁行业利润持续下滑。白云鄂博西矿作为包钢新的原料基地,肩负着每年生产并输出300万t铁精矿的使命。同时,也承担着怎样实现铁前成本的有效降低这一重要任务。通过前期大量调研,确定了超低品位矿石(简称含铁岩)的利用新思路。据统计,国内现有铁矿石探明储量的97.5%为贫矿,平均铁品位为32.67%,比世界铁矿石主要生产国平均品位低约20个百分点[1-2]。白云鄂博西矿含铁岩原矿品位在16%~18%,属于超低品位铁矿石,蕴藏在西矿矿床矿石与岩石交界处,储量巨大,由于选比大,选矿成本高,往往弃而不用;但由于其可大大降低矿石开采、拉运成本及可延长矿山服务年限,具有相当可观的降本优势及利用潜力。

近年,国内外各高校和研究单位通过多年的选矿技术研究和攻关, 使复杂难选铁矿石的选矿技术和综合利用技术取得了可喜的进展[3-4],尤其在微细粒铁矿选矿、矿石粉碎、焙烧—磁选、深度还原—磁选、尾矿再选、低温捕收剂研发等方面取得了显著的成果[1,5]。对于低品位铁矿石来说,采用“多碎少磨, 预先抛尾”工艺可节能降耗,提质增效,同时该工艺也是低品位铁矿石资源开发利用的主要处理工艺之一[6-8]。为此,针对该超低品位铁矿石特点,为了达到磨前铁品位≥23%的要求,进行了常规破碎多粒级抛尾试验与高压辊磨机破碎抛尾试验,探索性价比最佳的设备组合与流程,以达到超低品位铁矿石的高效利用。

1 矿石性质

矿石中可供选矿回收的主要元素是铁,但品位较低,仅为17.15%。矿石中的铁主要以两种形式存在:一是赋存在磁铁矿中,所占比例为53.12%,加上分布在磁黄铁矿中的铁,合计分布率为54.29%,为采用单一弱磁选工艺分选矿石中铁矿物时铁的最大理论回收率;二是呈碳酸铁的形式产出,分布率高达20.58%,如单纯采用弱磁选工艺回收铁矿物则这部分铁会损失在尾矿中。矿石性质见表1、表2。

表1 含铁岩的主要化学成分 %

表2 含铁岩铁物相分析结果 %

2 常规破碎条件下的抛尾试验

为了掌握常规破碎条件下不同粒级的抛尾效果,分别进行了-250、-70、-25、-6 mm的抛尾试验。

2.1 -250 mm含铁岩直接抛尾试验

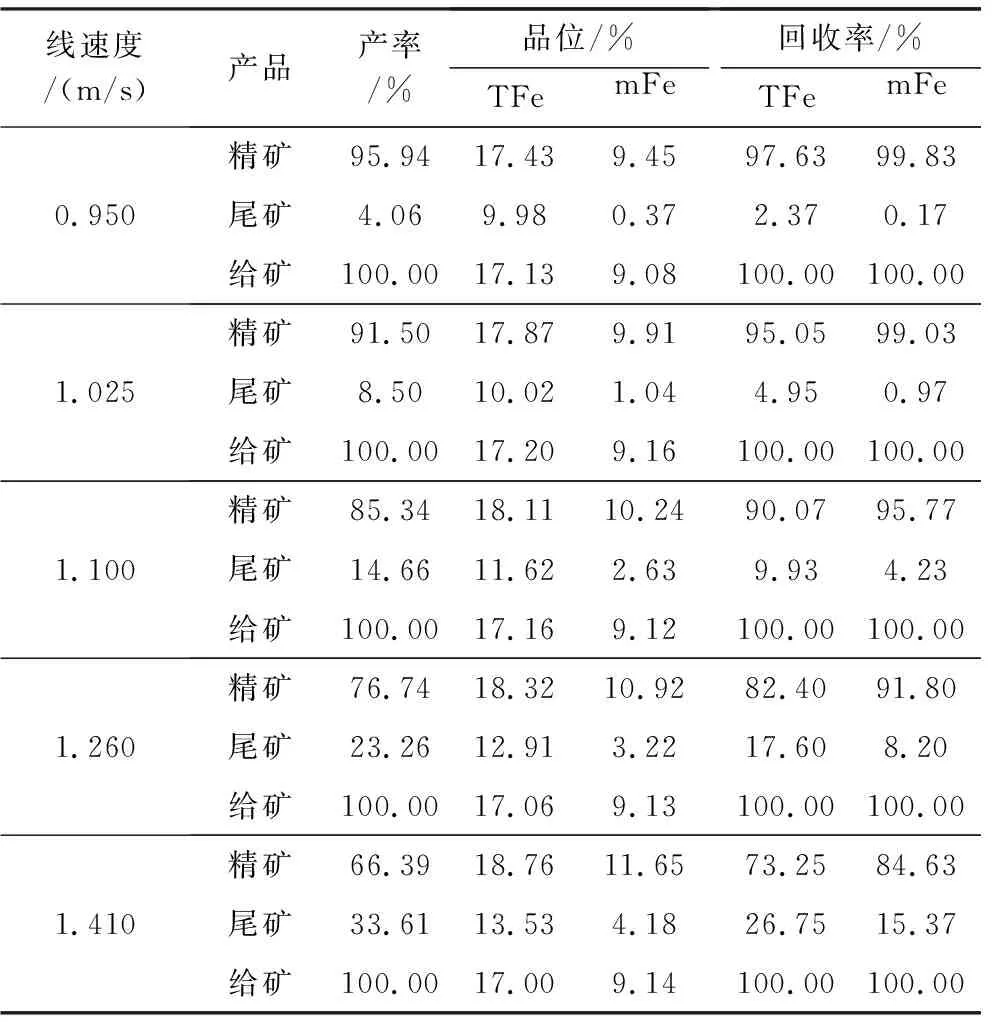

对-250 mm含铁岩直接进行干式磁选抛尾,试验设备为φ300 mm永磁磁滑轮,磁场强度0.35 T,不同线速度的试验结果见表3。

由表3可知,当线速度为0.950、1.025 m/s时,抛出尾矿产率分别为4.06%、8.50%,mFe品位分别为0.37%、1.04%,mFe损失率分别为0.17%,0.97%;当线速度为1.100 m/s时,抛出尾矿产率为14.66%,尾矿mFe品位明显升高,达2.63%,损失率达4.23%;进一步提高线速度,抛尾产率提高,尾矿mFe品位亦提高,mFe损失率大大增加;当线速度为1.410 m/s时,可抛出33.61%的尾矿,但尾矿mFe品位高达4.18%,mFe损失率高达15.37%,抛尾效果较差。综合考虑,含铁岩-250 mm直接抛尾效果不理想。因此,考虑将含铁岩破碎至-70 mm进行干式抛尾。

表3 -250 mm永磁磁滑轮不同线速度试验结果

2.2 -70 mm含铁岩抛尾试验

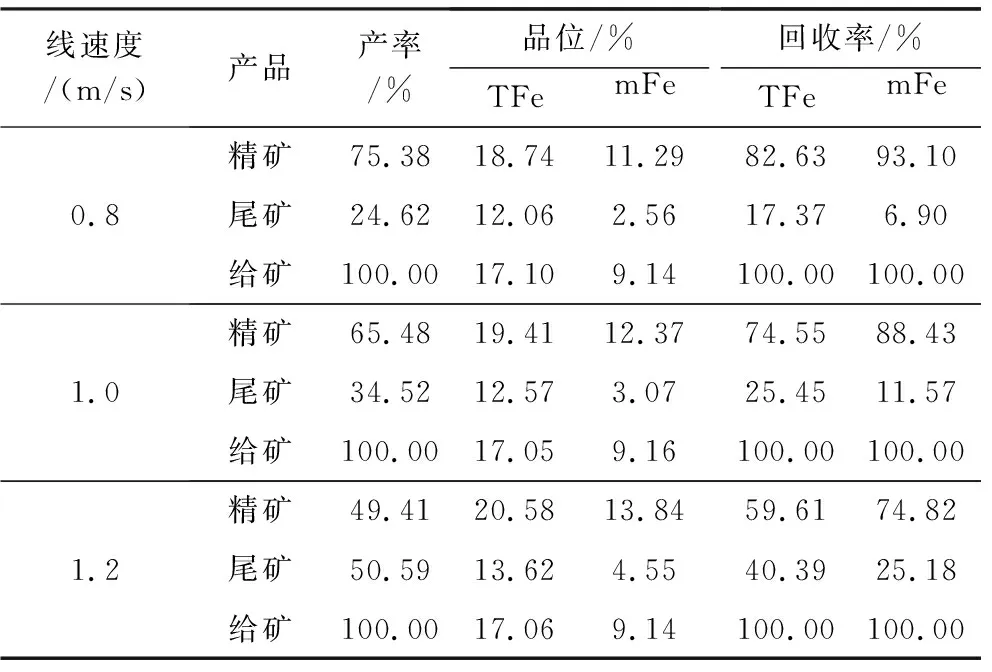

将含铁岩破碎至-70 mm,采用0.14 T的φ500 mm电磁磁滑轮进行干式磁选抛尾,调节挡板距离为80 mm,不同线速度试验结果见表4。

表4 -70 mm电磁磁滑轮不同线速度抛尾试验结果

由表4可知,当线速度为0.8 m/s时,可抛出产率24.62%、mFe品位2.56%的尾矿,mFe损失率6.90%;随着线速度的增大,抛尾产率增大,尾矿中mFe含量也升高,mFe损失率进一步增大。试验结果表明,-70 mm含铁岩存在预先抛尾的可能,但因电磁磁滑轮磁场强度较低,只有0.14 T,可能是导致尾矿中mFe含量过高的原因。为改善抛尾效果,采用磁场强度为0.35T的φ300 mm永磁磁滑轮,对-70 mm含铁岩进行不同线速度抛尾试验,结果见表5。

由表5可知,随着线速度从1.10 m/s增加到1.26 m/s,可抛出的尾矿产率从12.48%增加到18.55%,尾矿中mFe含量从0.85%增加到1.11%,mFe损失率从1.16%增加到2.24%,抛尾效果良好;线速度继续增加时,抛出的尾矿产率增加,尾矿中的mFe含量也随之升高,mFe损失率进一步增大;当线速度增加到1.36、1.49 m/s时,可分别抛出产率22.77%和34.78%的尾矿,尾矿中mFe含量分别为1.83%和2.65%,mFe损失率高达4.59%和10.13%,抛尾效果变差。

表5 -70 mm永磁磁滑轮不同线速度抛尾试验结果

综合考虑抛尾产率和尾矿中mFe含量及损失率,含铁岩破碎至-70 mm抛出产率18.55%的尾矿较为合适。此时粗精矿中的TFe含量为18.51%,达不到TFe品位大于23%的要求,需要将矿石进一步破碎,增加矿物间的解离。因此,进行-25 mm粒度抛尾试验。

Johnson等(1998)在Rose(1992)的基础上又进一步扩展了对DCT不同形式的研究。他们在情景描述后进行了三种处理:提供肯定答复、提供否定答复、不提供答复。研究结果呈现出一个更为复杂的局面:有无答复以及答复是肯定还是否定对被试的回答有不同程度的影响,其中对抱怨的影响最小,对道歉的影响最大,对请求的影响居中。该研究得出结论:运用不同形式DCT得到的结果可能不具备可比性,它们可能体现了被试对于是否有答复以及答复的不同性质的敏感程度(Johnson,1998:172)。

2.3 -25 mm含铁岩抛尾试验

将含铁岩破碎至-25 mm,采用φ300 mm永磁磁滑轮,在磁场强度0.35 T、调节挡板距离为30 mm的条件下进行不同线速度试验,结果见表6。

表6 -25 mm永磁磁滑轮不同线速度抛尾试验结果

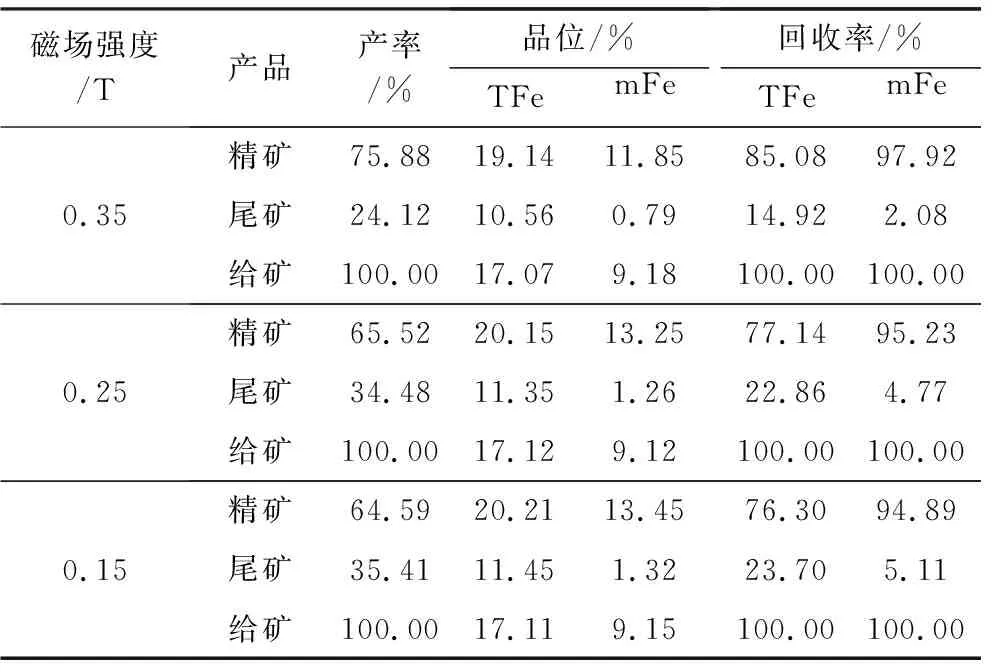

由表6可知,在磁场强度为0.35 T时,随着线速度的增加,抛出尾矿产率增加;当线速度为1.73 m/s时,能抛出产率24.12%的尾矿,尾矿中mFe含量0.79%,mFe损失率仅为2.08%,抛尾效果良好。在1.73 m/s的线速度条件下进行不同磁场强度试验,结果见表7。

表7 -25 mm永磁磁滑轮不同磁场强度抛尾试验结果

由表7可知,随着磁场强度从0.35 T降低到0.25 T和0.15 T时,可分别抛出34.48%和35.41%的尾矿,尾矿中mFe含量分别为1.26%和1.32%,磁性铁损失率为4.77%和5.11%,抛尾效果较好。

综合-25 mm含铁岩直接抛尾试验结果可知:在磁场强度为0.15 T,挡板距离为30 mm时,能抛出产率35.41%的尾矿,尾矿中mFe含量为1.32%,mFe损失率5.11%,mFe回收率为94.89%,但粗精矿中TFe含量仅为20.21%,有待进一步提高。因此,将含铁岩直接破碎至-12 mm再进行干式抛尾试验。

2.4 -12 mm含铁岩抛尾试验

将含铁岩破碎至-12 mm,在线速度1.73 m/s、挡板距离16 mm的条件下,对-12 mm含铁岩进行干式抛尾磁场强度试验,结果见表8。

表8 -12 mm永磁磁滑轮不同磁场强度抛尾试验结果

由表8可知,随着磁场强度的降低,尾矿产率增大;当磁场强度为0.15 T时,可抛出产率40.36%的尾矿,尾矿中mFe含量1.35%,mFe损失率5.98%,抛尾效果良好;但得到的抛尾粗精矿中TFe品位仅为21.68%,达不到23%的要求。因此,需要进一步将矿石破碎到更细的粒度进行干式抛尾。

2.5 -6 mm含铁岩抛尾试验

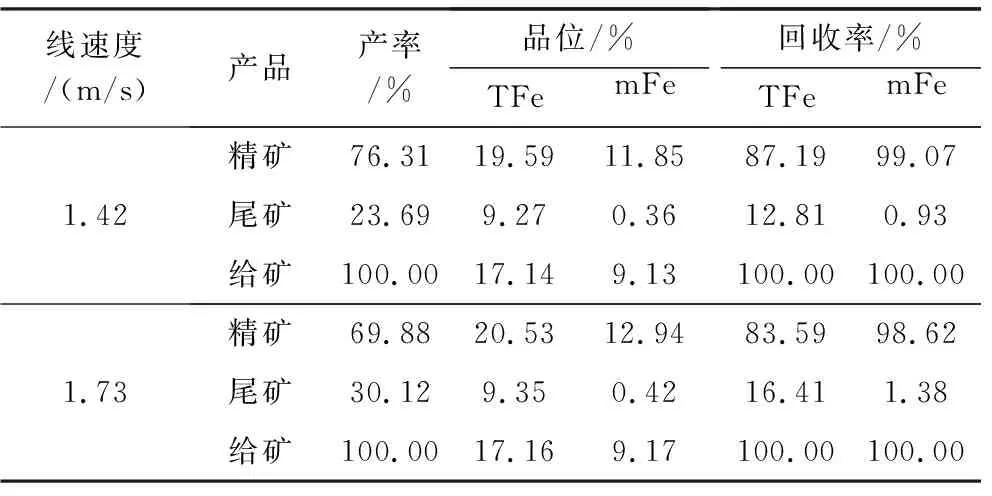

将含铁岩破碎至-6 mm,在磁场强度为0.35 T,挡板距离为10 mm时进行不同线速度的干式抛尾试验,结果见表9。

表9 -6 mm永磁磁滑轮不同线速度抛尾试验结果

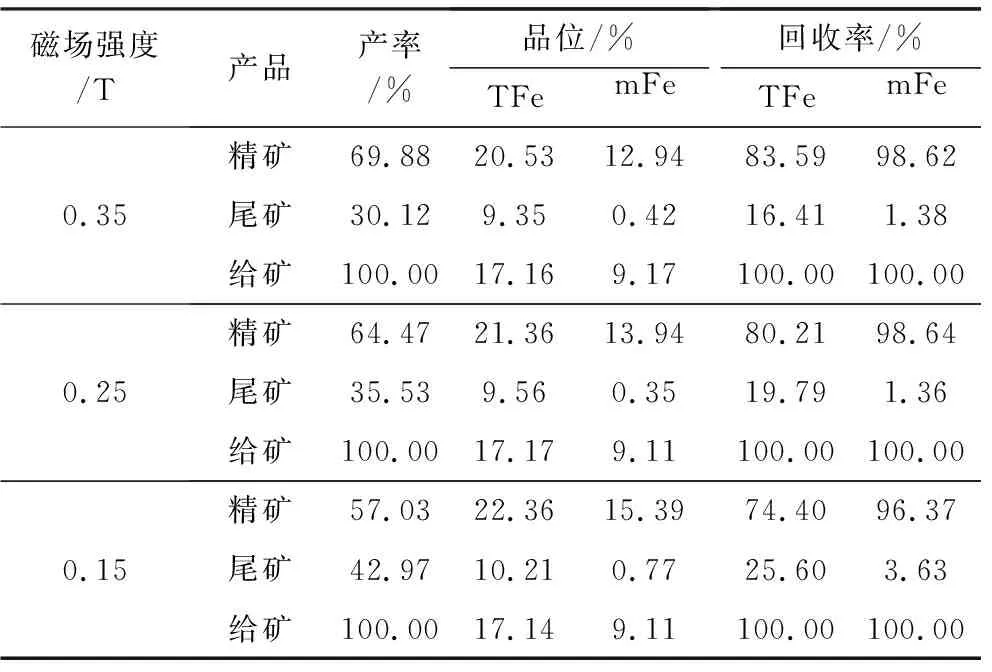

由表9可知,当线速度为1.73 m/s时,抛尾效果较1.42 m/s好,能够抛出产率30.12%的尾矿,且尾矿中mFe含量仅为0.42%,mFe损失率为1.38%。选定线速度为1.73 m/s,挡板距离为10 mm时,进行-6 mm含铁岩不同磁场强度的抛尾试验,试验结果见表10。

表10 -6 mm永磁磁滑轮不同磁场强度抛尾试验结果

由表10可知,随着磁场强度的减小,抛尾产率增大;当磁场强度为0.15 T时,可抛出产率为42.97%、mFe含量为0.77%的尾矿,mFe损失率仅为3.63%,抛尾效果良好;且粗精矿中TFe品位为22.36%,接近23%,因此试验过程中适当减小料层厚度,在磁场强度为0.15 T时,调整挡板距离为8 mm,进行-6 mm含铁岩不同线速度抛尾试验,结果见表11。

由表11可知,当线速度为1.42 m/s时,可得到TFe品位21.97%的粗精矿;当线速度为1.73 m/s时,可抛出产率47.79%的尾矿,尾矿中mFe含量仅为0.96%,mFe损失率为5.01%,得到了TFe品位23.34%的粗精矿,mFe回收率为94.99%,抛尾效果理想。

表11 -6 mm含铁岩不同线速度抛尾试验结果

3 高压辊磨条件下的抛尾试验

经研究,辊压产品湿式磁选抛尾效果要好于干式磁选抛尾效果[9];但考虑到包头白云鄂博地区高寒少水的天然劣势条件,在干抛能取得目标效果的情况下,不建议采用湿抛增加用水难度和尾矿处理难度。在常规破碎产品线速度1.73 m/s、磁场强度0.15 T、挡板距离8.0 mm的最佳抛尾条件下,采用干式磁选机对高压辊磨产品进行干式抛尾试验,并与该条件下的常规破碎产品进行比较,结果见表12。

表12 高压辊磨及常规破碎产品干式抛尾试验结果对比

由表12可知,在粒度相近的情况下,高压辊磨产品比常规破碎产品多抛出1.27个百分点的尾矿,尾矿mFe含量低0.60个百分点,精矿TFe品位高0.64个百分点,精矿mFe品位高0.41个百分点,精矿mFe作业回收率高1.26个百分点;高压辊磨产品抛尾效果较常规破碎产品抛尾效果要好。

4 结 论

(1)白云鄂博西矿含铁岩属白云石型碱性原生磁铁矿矿石,可供选矿回收的主要组分是铁;脉石组分主要为CaO和MgO,SiO、Al2O3、Na2O 、K2O含量均较低。铁在磁铁矿中分布率为53.12%,其余主要分布在碳酸盐中,其次分布在硅酸盐中,是难以回收的部分。矿石中铁矿物主要为磁铁矿,其次为菱铁矿或含铁碳酸盐。选铁的目的矿物只有磁铁矿,由于其粒度细小,需要细磨才能获得较高品位的铁精矿。

(2)常规破碎条件下,含铁岩在-250 mm粒度下抛尾效果不理想;破碎到-70 mm在磁场强度0.35 T、线速度1.26 m/s时,可抛出产率18.55%的尾矿,但精矿品位达不到要求;-70 mm粗精矿破碎至-25 mm,在磁场强度0.15 T、线速度1.73 m/s时再抛出35.41%的尾矿;-25 mm粗精矿破碎至-6 mm,在磁场强度0.15 T,线速度1.73 m/s时,可抛出40.36%的尾矿,得到TFe品位23.34%,mFe品位16.67%,TFe回收率71.27%,mFe回收率94.99%的粗精矿,抛尾效果良好。

(3)在破碎排矿粒度相近的情况下,含铁岩辊磨产品比常规破碎产品干选效果要好,可多抛出1.27个百分点尾矿,尾矿中mFe含量低0.60个百分点,精矿TFe品位高出0.64个百分点,mFe品位高0.41个百分点,mFe作业回收率高1.26个百分点。

(4)无论是常规破碎方法抛尾还是高压辊磨后抛尾,都可将含铁岩处理到常见磁铁矿选矿厂入磨原矿的mFe含量水平,说明白云鄂博西矿的含铁岩是值得开发利用的铁矿资源。