耐环境框架面板组合矩形电连接器技术研究

2021-03-08王庆霞

叶 宇,王庆霞

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

随着数字信息传输的广泛应用,对电连接器提出了集成化、模块化、小型化、高密度化等要求。近年来,我国工程建设步伐加快,对在轨维修、更换提出了更高的要求,研制集信号、电源、同轴、三同轴、四芯差分、光纤等一体化耐环境框架面板组合式矩形电连接器已经迫在眉睫。

2 框架式电连接器设计

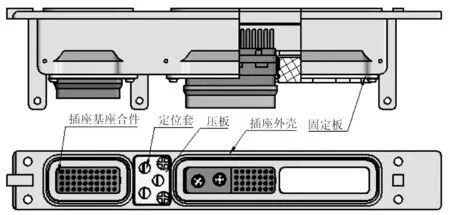

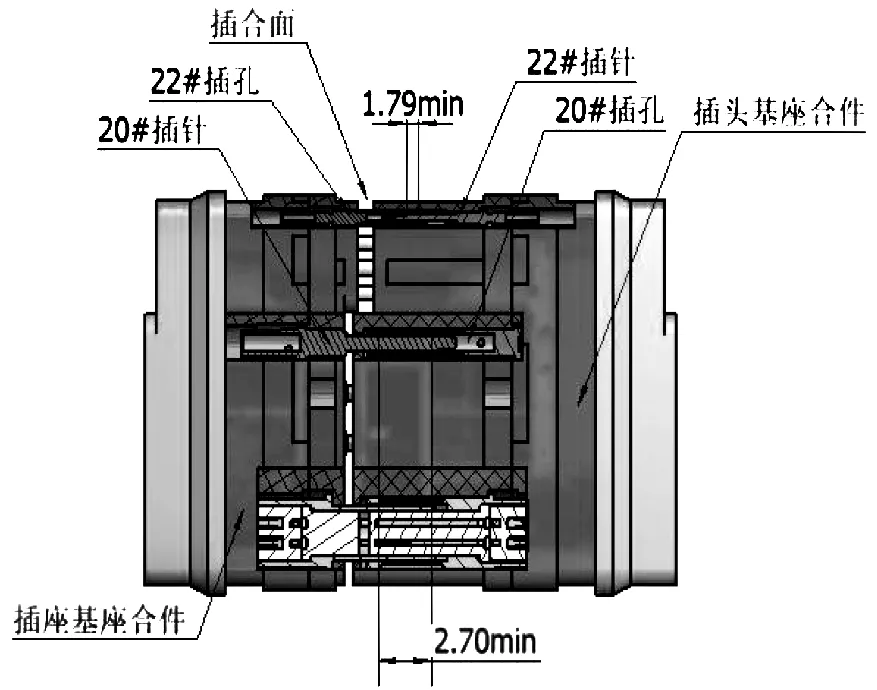

插头总体结构由插头外壳、插头基座合件、固定板、定位销、压板、浮动螺钉、屏蔽簧片、锁紧片组成,见图1所示。基座合件从插头外壳尾端装入,其前端台阶卡在外壳内腔的基座定位台阶处,尾端台阶与外壳法兰端面齐平;固定板用螺钉锁紧后便可将基座合件卡在外壳内部。屏蔽簧片通过锁紧片锁紧,定位销采用压板固定于外壳,浮动铆管与外壳孔间设计为间隙,浮动功能靠此间隙实现。

图1 插头总体结构示意图

插座总体结构由插座外壳、插座基座合件、压板、固定板、定位套组成,见图2所示。基座合件与插座外壳的固定方式也与插头相同,固定结构及尺寸完全相同,定位套采用压板固定于外壳。

图2 插座总体结构示意图

3 技术研究方案

根据机柜设备系统外形及安装要求,对照现有成熟产品连接器进行优化设计,即所具备的高可靠、耐环境、高密度、浮动并带屏蔽功能、已在多种场合得到广泛应用,并具备集成化、通用化、标准化、系列化,便于系列扩展和推广应用等特点,开展空间用框架面板组合式矩形电连接器的技术研究。

3.1 真空高电压高密度多芯绝缘安装板技术方案

单模块芯数多达150芯(#22接触件),最小间距为2.54 mm×2.54 mm,耐电压最高为1 500 V,为满足标准化设计,每种模块外形尺寸均一致,故不能按常规的增大绝缘安装板组件内部接触件间的节点间距来实现,须在满足节点间距2.54 mm×2.54 mm的条件下增加爬电距离(即可能存在的空气隙的最大长度)来实现。为此,我们可通过增大上下绝缘板粘接面爬电距离,配合界面采用方形凹凸台阶结构等途径来实现,增大爬电距离可提高空气击穿电压,进而提高此处的耐电压能力。

3.2 多规格接触件集成技术方案

为实现一个绝缘安装板上同时传输低频(22#)、电源(20#、16#、12#)、四同轴(差分)、三同轴(1553B)等,且安装面板间存在大范围公差带,接触对须保证超长的有效插合长度,保证设备间电源、信号电路的正常连接和断开。为此,绝缘安装板须进行特殊的结构设计,不同规格接触件对接界面不同,22#接触件采用座装孔、头装针的方式,低频、电源接触件插针采用锥形设计方式,保证连接器较长的插合长度和正常导向插合。

3.3 防结露技术方案

按要求,在环境温度(21±4)℃,相对湿度大于70%,连续进行240h,24h测试一次连接器的绝缘电阻大于20MΩ,为此,可采用封线体、O型圈等橡胶密封件结构。

通过让封线体压缩包裹接触件尾端导线,实现连接器尾端各接触件之间的密封,消除或阻断接触件间的空气隙,阻断此处露水传输通道。连接器插合端间隙较大,连接器插合后,水汽容易沿插头外壁(或插座内壁)侵入型腔、结露,从而影响产品绝缘性能,因此在插头外壁增加O型腔,连接器插合时,通过O型腔挤压变形(变形量不小于0.2 mm),实现对结露的阻隔,降低结露对产品绝缘性能的影响。

3.4 大芯数连接器低插拔力技术方案

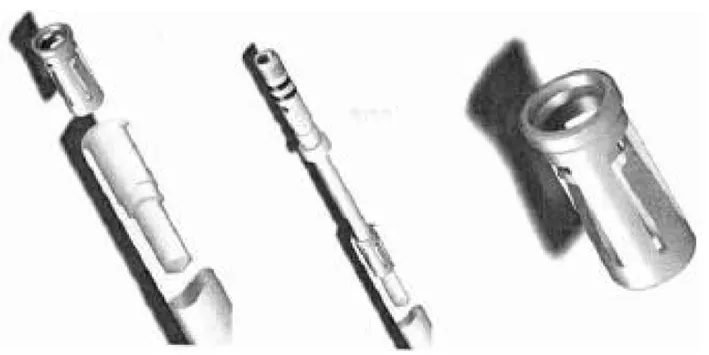

由于接触件数量非常大,对总的插拔力要求较高,因此单个接触件其插拔力影响较大,特别考虑芯数较多的22#、20#接触件,22#、20#接触件采用低插拔力鹰爪插孔,插针头部采用带锥度结构,通过尺寸链核算,优化接触件固定结构,进一步降低整体插拔力。

4 解决措施及实施效果

根据以上分析,本研究拟在现有连接器平台基础上进行结构改进和功能升级,深入研究耐环境连接器需达到的功能与可采用的结构之间的关系,通过综合对比进而确定最优的方法途径,本研究拟采用的解决措施如下:

4.1 真空高电压高密度多芯绝缘安装板结构设计

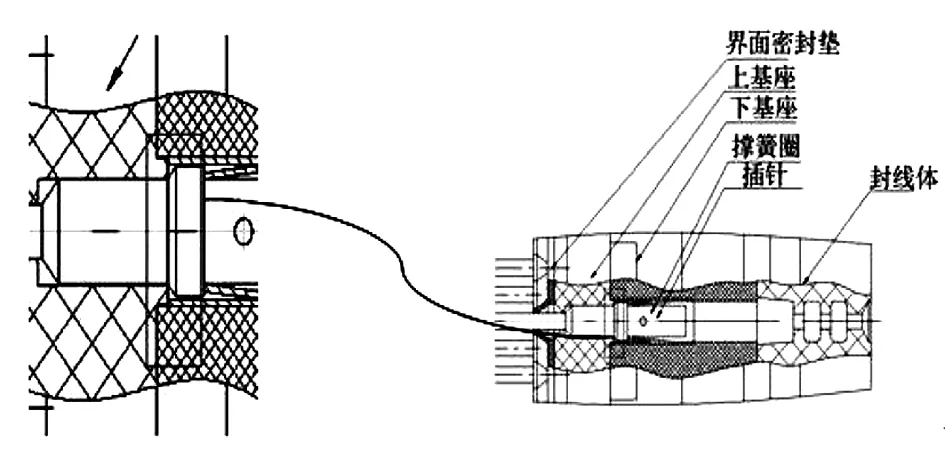

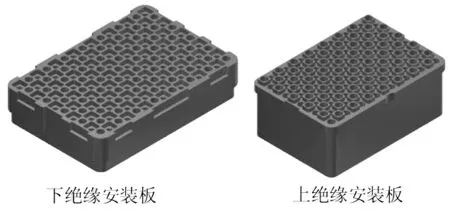

本研究连接器采用接触件可拆卸结构,绝缘安装板设计为上、下两体式以便固定撑簧圈,如图3所示,连接器中电压击穿的薄弱部位为接触件孔位间的绝缘安装板,以及上、下绝缘安装板粘接面。为了提高耐电压能力,可通过提高爬电距离,将接触件孔位间的绝缘安装板界面设计为方形凹凸台阶状(见图4)来实现。上、下绝缘安装板采用环氧

图3 绝缘安装板粘接界面结构设计

图4 绝缘安装板

胶进行粘接固定,环氧胶的介电强度远高于空气,可消除或阻断绝缘安装板粘接界面上的空气隙(放电通道),避免接触件孔位间空气击穿。

由于孔位排列为矩形2.54mm×2.54mm,做成方形凸台,并采用高低错位结构,采用该结构后,运输过程中不易被损坏,从而保证粘接后满足耐电压1500V。

4.2 多规格接触件集成设计

机柜式连接器本身无设计锁紧机构,靠对接机构的对接保证插合到位,由于对接可能存在较大误差,这就要求接触对具有较长的插合长度来弥补对接机构的对接误差,且机构在对接过程中,对连接器施力进行强制性插合,其对接条件较手握对接更恶劣,本研究采用的多规格接触件集成设计固定结构见图5所示。连接器采用插头基座合件组装插孔接触件(22#接触件组装插针),插座基座合件组装插针(22#接触件组装插孔),以此来获取超长的有效插合深度,插合时接触件有较高的强度来自动导正插合。

图5 多规格接触件集成设计结构

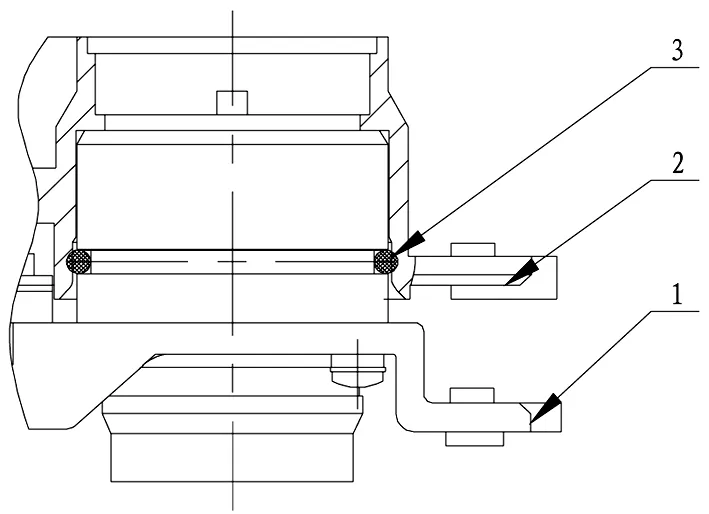

4.3 防结露结构设计

本项目连接器为可拆卸式接触件,为满足防结露设计,尾端采用封线体对导线密封,防止水汽进入影响产品绝缘性能,此外,还可对导线起到固定限位作用。连接器插合端结构采用图6结构,机柜用连接器插合端间隙较大,连接器插合后,水汽容易沿插头外壁(或插座内壁)侵入型腔、结露,从而影响产品绝缘性能,因此在插头外壁增加O型腔,连接器插合时,通过O型腔挤压变形(变形量不小于0.2mm),实现对结露的阻隔,降低结露对产品绝缘性能的影响。

1-插头外壳,2-插座外壳,3-O型圈

4.4 大芯数连接器低插拔力设计技术

为降低连接器整体插拔力,本研究采用如下设计:

a)采用低插拔力鹰爪插孔

鹰爪插孔结构示意见图7所示。该鹰爪插孔接触对结构具有以下优点:

图7 鹰爪插孔结构示意图

1)接触件有3个接触瓣周圈均布,簧圈采用模具成型,一致性好,接触点数目比开槽式接触件多,且周圈受力比单侧受力更均衡;

2)该方式均能够保证插针正常插合而不损坏接触瓣;接触件簧圈放于插孔内部,通过插孔口部翻铆固定及限位。

3)簧爪口部采用较大的圆角,插针插入时平稳顺畅,插入力小,插拔寿命长(可达5000次以上)。

b)插针均采用锥形设计

为降低整体插入力,插针头部采用带锥度结构,两接触件在对接过程中,插孔接触瓣变形较缓慢,压力较小,则摩擦力较小,达到插入力较小的目的,结构如图8所示。

图8 锥形插针结构示意图

c)优化接触件固定结构

因产品芯数较多,不仅严格控制单个接触件插拔力,接触件装配进绝缘安装板晃动量大,也将导致插合与分离时插拔力过大,并减小接触件与绝缘安装板配合间隙,接触件与绝缘安装板的固定采用过渡配合,可明显降低连接器整体插拔力。

5 结束语

通过本技术研究,使我国在耐环境电连接器核心技术方面取得突破,打破欧美发达国家在关键元器件上的技术垄断,通过自主研发掌握核心技术,实现关键元器件的自主可控,填补了国内耐环境用框架面板矩形电连接器的空白,推动空间站自主可控建设步伐,同时为国家节省大量外汇,并推动我国电连接器行业向技术难度更大、经济附加值更高的方向发展,具有深远影响和重要现实意义。